Johdanto ABS -injektiomuovaukseen

Nykyaikaisen valmistuksen laajassa maisemassa, injektiomuovaus on kulmakiventekniikka, joka mahdollistaa monimutkaisten muovikomponenttien massatuotannon tarkkuuden ja tehokkuuden avulla. Tässä prosessissa käytettyjä lukemattomia polymeerejä, Akryylinitriilibutadieenistyreeni, yleisesti nimellä ABS , erottaa itsensä erittäin monipuoliseksi ja laajalti hyväksyttyksi kestomuoveksi. Sen ainutlaatuinen kiinteistöjen tasapaino tekee siitä välttämättömän materiaalin lukuisilla toimialoilla kulutustavaroista hienostuneisiin lääkinnällisiin laitteisiin.

Tässä kattavassa oppaassa tutkitaan ABS -injektiomuovan kiehtovaa maailmaa, joka on pohjautumassa ABS -muovin perusominaisuuksiin, injektiomuovausprosessin monimutkaisiin vaiheisiin, kriittisten suunnittelun näkökohtiin ja sen sovellusten laajaan alueeseen. Käsittelemme myös yleisiä haasteita, laadunvalvontaa, kustannustekijöitä ja mielenkiintoisia tulevaisuuden suuntauksia, jotka muotoilevat tätä dynaamista kenttää.

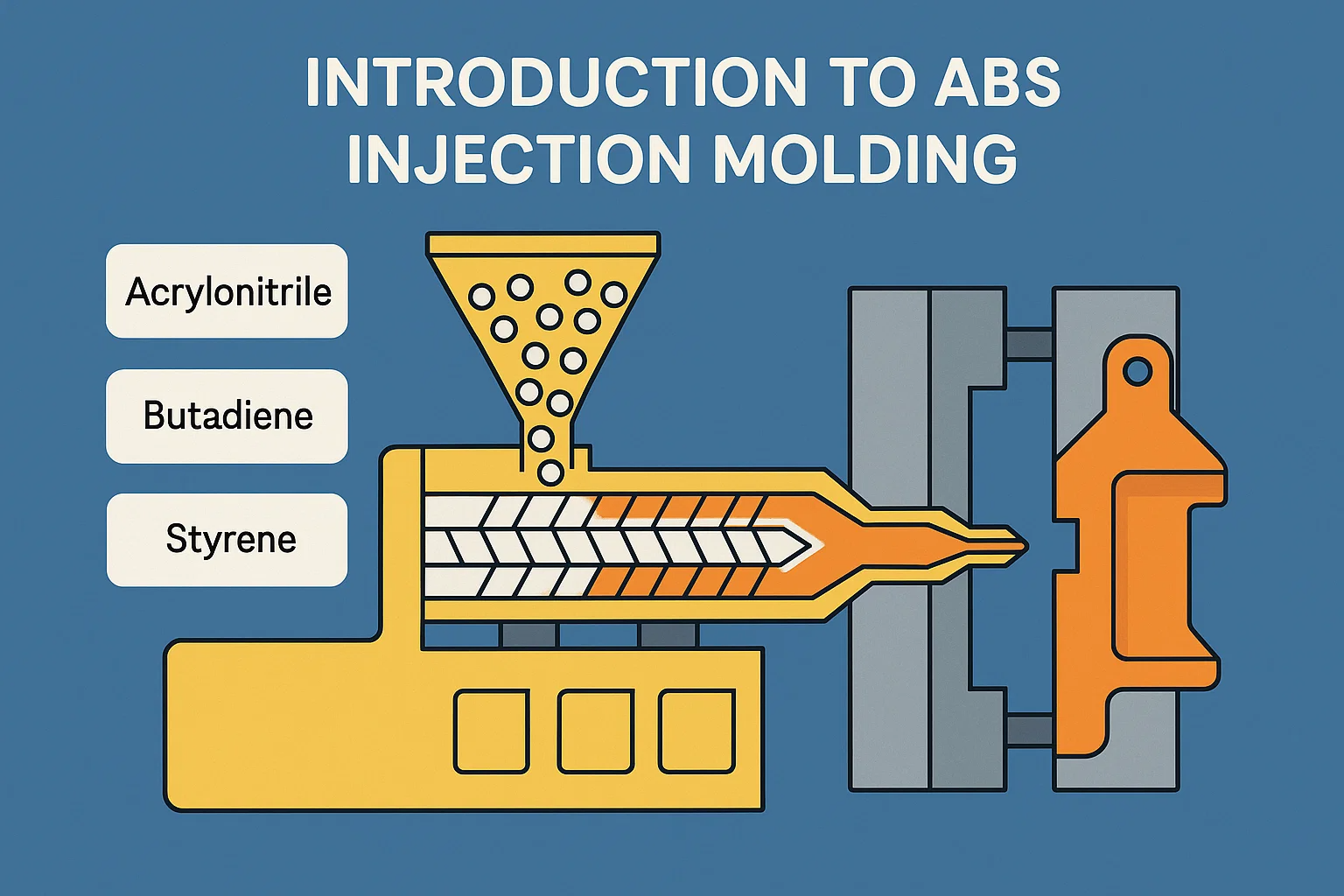

Mikä on ABS?

Sen ytimessä, Akryylinitriilibutadieenistyreeni (ABS) on amorfinen kestomuovinen terpolymeeri. Tämä tarkoittaa, että se on sekoitus kolmea erillistä monomeeriä:

-

Akryylinitriili (a): Tarjoaa kemiallista kestävyyttä, lämmön stabiilisuutta ja jäykkyyttä.

-

Butadieeni (b): Lisää iskuvoimaa ja sitkeyttä, etenkin alhaisissa lämpötiloissa.

-

Styreeni (t): Tarjoaa kiiltoa, prosessoitavuutta ja jäykkyyttä.

Näiden kolmen monomeerin ainutlaatuinen yhdistelmä ja oksaaminen johtaa materiaaliin, joka hyödyntää kunkin vahvuuksia, jolloin luomalla vankka muovi, jolla on huomattava ominaisuuksien tasapaino. Toisin kuin kiteiset tai puolikiteiset polymeerit, ABS: llä on amorfinen rakenne, mikä antaa sille hyvän ulottuvuuden stabiilisuuden ja laajan prosessointiikkunan.

ABS-muovin kehitys alkoi 1900-luvun puolivälissä, ja se syntyi erinomaisena vaihtoehtona muille tekniikan muoveille sen erinomaisten mekaanisten ominaisuuksien ja käsittelyn helppouden vuoksi. Sen kyky muovata helposti ja viimeistellä nopeasti sen laajalle levinneen käyttöönoton eri toimialoilla, vahvistaen sen maineena yhtenä tärkeimmistä nykyaikaisista tekniikan kestomuovista.

Yleiskatsaus injektiomuovaukseen

Injektiomuovaus on valmistusprosessi osien tuottamiseksi injektoimalla sulaa materiaalia muottiin. Sitä käytetään yleisimmin kestomuovisiin ja lämpökovettuviin polymeereihin, mutta sitä voidaan käyttää myös metallien (kuten muotinvaluissa) ja keramiikassa. Prosessi alkaa raa'alla muovimateriaalilla, tyypillisesti rakeisessa muodossa, syötettäväksi lämmitettyyn tynnyriin, sekoitettuna ja pakotettu sitten muotin onteloon, jossa se jäähtyy ja kovettuu muotin kokoonpanoon.

Verrattuna muihin valmistusprosesseihin, kuten koneistus, 3D -tulostus tai puhallusmuovaus, injektiomuovaus tarjoaa useita selkeitä etuja ja muutamia näkökohtia:

Injektiomuovan edut:

-

Korkeat tuotantoasteet: Ihanteellinen massatuotantoon nopean sykli -aikojen takia.

-

Erinomainen toistettavuus: Tuottaa osia, joilla on korkea konsistenssi ja tiukka toleranssit.

-

Monimutkaiset geometriat: Pystyy luomaan monimutkaiset muodot ja mallit yhdellä laukauksella.

-

Laaja materiaali monipuolisuus: Voi käsitellä laajan joukon kestomuovisia ja lämpökovettuvia polymeerejä.

-

Vähentynyt jälkikäsittely: Osat vaativat usein minimaalista viimeistelyä poistumisen jälkeen.

-

Kustannustehokkuus: Suuren volyymin tuotannon alhaiset yksikkökustannukset, kun työkalut on tehty.

Injektiomuovan haitat ja rajoitukset:

-

Korkeat alkuperäiset työkalukustannukset: Muotin suunnittelu ja valmistus voivat olla kalliita, mikä tekee siitä vähemmän sopivan pienen volyymin tuotantoon.

-

Suunnittelurajoitukset: Erityisiä suunnittelusääntöjä (esim. Yhtenäinen seinämän paksuus, luonnoskulmat) on noudatettava osan valmistettavuuden ja laadun varmistamiseksi.

-

Materiaalijätteet (tosin usein kierrätettävä): Juoksijat ja kuvat voivat tuottaa jätteitä, vaikka ne ovat usein uudelleen ja käytetään uudelleen.

-

Pienten erien monimutkaisuus: Ei taloudellinen erittäin pienille tuotantokustannuksille asennuskustannusten vuoksi.

Juuri tämä monipuolisen ABS -materiaalin tehokas yhdistelmä ja tehokas injektiomuovausprosessi mahdollistaa laajan joukon kestäviä, esteettisesti miellyttäviä ja toiminnallisia muovikomponentteja, jotka ovat olennaisia nykymaailmaan.

ABS -materiaalien ominaisuudet

ABS: n laaja käyttöönotto injektiomuovauksessa johtuu pääasiassa sen poikkeuksellisista ja tasapainoisista materiaalien ominaisuuksista. Sen ainutlaatuinen sekoitus akryylinitriiliä, butadieenia ja styreeniä johtaa materiaaliin, joka tarjoaa pakottavan yhdistelmän voimaa, estetiikkaa ja prosessoitavuutta.

Keskeiset ominaisuudet

ABS: n erityisten ominaisuuksien ymmärtäminen on ratkaisevan tärkeää suunnittelijoille ja insinööreille hyödyntää koko potentiaaliaan ja ennustaa sen suorituskykyä eri sovelluksissa.

-

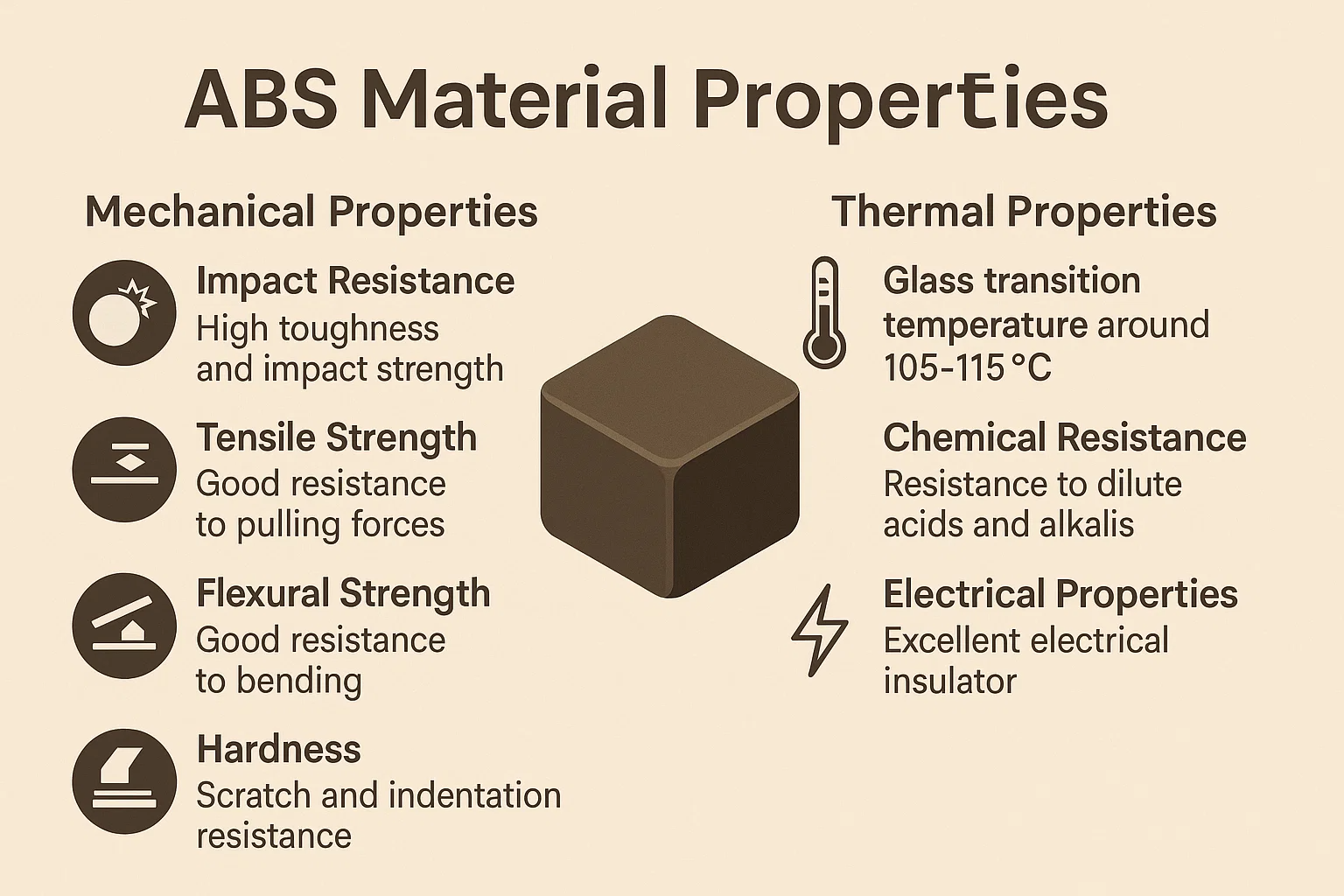

Mekaaniset ominaisuudet:

-

Vaikutusvastus: Tämä on ehkä ABS: n määrittelevin ominaisuus. Butadieenikumipasli tarjoaa erinomaisen sitkeyden ja iskunkestävyyden, mikä tekee siitä vähemmän hauraita kuin monet muut yleiset muovit.

-

Vetolujuus: ABS: llä on hyvää vetolujuutta, mikä osoittaa sen kyvyn kestää vetämisvoimia ennen murtumista. Tyypillinen vetolujuus vaihtelee välillä 25-50 MPa.

-

Taivutuslujuus: Sillä on myös hyvä taivutuslujuus, mikä merkitsee sen vastustusta taivutukselle tai muodonmuutokselle kuorman alla.

-

Kovuus: ABS tarjoaa hyvän kovuuden ja sitkeyden tasapainon, joka tarjoaa vastustuskyvyn naarmuille ja sisennykselle. Sen rockwell -kovuus vaihtelee tyypillisesti R70: stä R115: een.

-

-

Lämpöominaisuudet:

-

Lasinsiirtymän lämpötila (TG): ABS: n TG laskee tyypillisesti välillä 105 ° C - 115 ° C (suunnilleen 221 ° F - 239 ° F). Tämän lämpötilan alapuolella materiaali on jäykkä ja lasinen; Sen yläpuolella siitä tulee kumisempi ja taipuisempi, mikä mahdollistaa käsittelyn.

-

Lämmön taipuma lämpötila (HDT): HDT osoittaa lämpötilan, jossa polymeerinäyte taipui määritetyn kuorman alla. ABS: n kohdalla HDT -arvot vaihtelevat tyypillisesti välillä 85 ° C - 105 ° C (185 ° F - 221 ° F) 0,45 MPa: lla, mikä sopii sovelluksiin, jotka vaativat kohtalaista lämpövastusta.

-

-

Kemiallinen vastus:

-

ABS osoittaa yleensä hyvää vastustuskykyä laimennettuihin happoihin, alkaliin ja epäorgaanisiin suoloihin.

-

Se on kuitenkin Huono resistenssi vahvoille hapoille, vahvoille emäksille, estereille, ketoneille ja joidenkin kloorattujen hiilivetyjen kanssa , mikä voi aiheuttaa turvotusta, pehmenemistä tai liukenemista. Tämä on kriittinen huomio kemiallisen altistumisen sovelluksissa.

-

-

Sähköiset ominaisuudet:

-

Abs on Erinomainen sähköeriste , tekemällä siitä sopivan sovelluksiin sähkö- ja elektronisissa komponenteissa, joissa tarvitaan ei-johtavuutta. Sen dielektrinen lujuus on korkea, ja se ylläpitää eristäviä ominaisuuksiaan lämpötilojen ja taajuuksien alueella.

-

ABS: n käytön edut injektiomuovauksessa

Luonnollisten ominaisuuksiensa lisäksi ABS tarjoaa useita käsittelyetuja, jotka edistävät sen suosiota injektiomuovauksessa:

-

Kustannustehokkuus: Vaikka ABS ei ole halvin muovi, se tarjoaa erinomaisen suorituskyvyn ja kustannusten tasapainon, joka tarjoaa kustannustehokkaan ratkaisun monille sovelluksille, jotka vaativat hyviä mekaanisia ominaisuuksia.

-

Käsittelyn helppous: ABS: llä on laaja prosessointiikkuna, mikä tarkoittaa, että se voidaan muovata suhteellisen helposti lämpötilojen ja paineiden alueella. Tämä myötävaikuttaa vakaaseen tuotantoon ja vähemmän vikoihin. Se sulaa helposti ja virtaa hyvin, mikä mahdollistaa monimutkaisten muotin onteloiden täyttämisen.

-

Hyvä pinta: ABS: stä muotoilluilla osilla on usein sileä, kiiltävä ja esteettisesti miellyttävä pinta-ala ilman laajaa jälkikäsittelyä, mikä tekee siitä ihanteellisen näkyville kuluttajatuotteille. Se voidaan myös helposti kuvioida muovaamisen aikana.

-

Mittavakaus: ABS -osilla on yleensä hyvää ulottuvuutta, mikä tarkoittaa, että ne säilyttävät muodonsa ja koonsa myös muovaamisen jälkeen ja käyttöelämänsä aikana. Tämä on ratkaisevan tärkeää osille, jotka vaativat tiukkoja toleransseja tai yhdenmukaista istuvuutta.

Haitat ja rajoitukset

Monista eduistaan huolimatta ABS ei ole ilman haittoja. Näiden rajoitusten ymmärtäminen on elintärkeää materiaalin valinnan ja suunnittelun kannalta:

-

Matalampi lujuus verrattuna muihin muoveihin: Vaikka ABS ei ole vahva, se ei ole niin vahva tai jäykkä kuin tekniset muovit, kuten polykarbonaatti (PC) tai jotkut nylonit, etenkin korkean stressin tai kohonneiden lämpötilojen alla.

-

Joissakin tapauksissa huono liuotinvastus: Kuten aiemmin mainittiin, sen alttius tietyille liuottimille voi rajoittaa sen käyttöä ympäristöissä, joissa se saattaa olla kosketuksissa aggressiivisten kemikaalien kanssa.

-

Syttyvyys: Tavallinen ABS on palava ja palaa liekille altistuessaan savua. Hakemuksia, jotka vaativat liekinestoainetta, ABS: n erityisiä liekinvaihtoehtoisia (FR) luokkia on saatavana, jotka on muotoiltu lisäaineilla palamisen estämiseksi.

-

UV -hajoaminen: Pitkäaikainen altistuminen ultravioletti (UV) -valolle voi johtaa hajoamiseen, aiheuttaen värin haalistumista, vähentyviä mekaanisia ominaisuuksia ja pinnan kalkkimista. UV-stabiloidut luokat tai suojapinnoitteet ovat tarvittavia ulko- tai UV-altistuneita sovelluksia varten.

Punnitsemalla nämä ominaisuudet huolellisesti, suunnittelijat voivat määrittää, onko ABS on optimaalinen materiaali niiden erityiselle ruiskutussovellukselle varmistamalla, että lopputuote täyttää kaikki suorituskyvyn ja esteettiset vaatimukset.

ABS -injektiomuovausprosessi

ABS: n injektiomuovausprosessi, vaikka se on pohjimmiltaan samanlainen kuin muilla kestomuoveilla, vaatii huolellista huomiota tiettyihin parametreihin ABS: n ainutlaatuisten ominaisuuksien hyödyntämiseksi ja korkealaatuisten osien varmistamiseksi. Prosessi on syklinen, ja se tuottaa uuden osan jokaisesta täydellisestä syklistä.

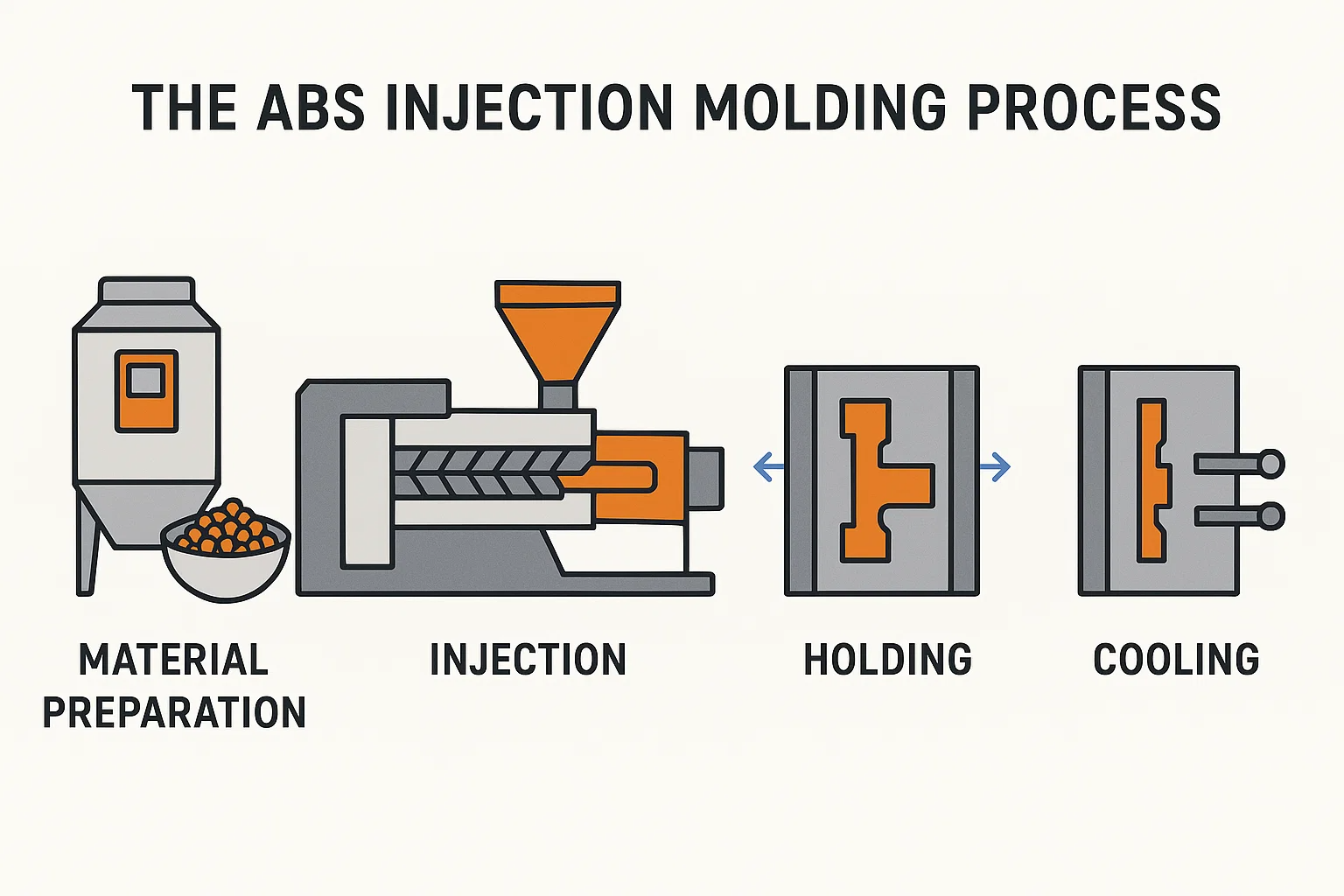

Vaiheittainen opas

Matka raa'ista abs -pelleteistä valmiiksi komponenttiin sisältää useita erillisiä vaiheita:

-

Materiaalin valmistus: kuivaus ja esilämmitys

-

Kuivaa: ABS on hygroskooppinen, mikä tarkoittaa, että se imee kosteutta ilmakehästä. Ylimääräinen kosteus, jopa pieninä määrinä, voi aiheuttaa kosmeettisia vikoja (kuten roiskeet tai hopearaidat) ja vähentää osan lujuutta muovauksen aikana hydrolyysistä (polymeeriketjujen hajoaminen vedellä korkeissa lämpötiloissa). Siksi ABS-pelletit on kuivutettava perusteellisesti ennen prosessointia, tyypillisesti kuiviksi kuivausrumpuun, kosteuspitoisuuteen, joka on alle 0,1% (usein lähempänä 0,05%) lämpötiloissa, jotka vaihtelevat 80 ° C-95 ° C (176 ° F-203 ° F) 2-4 tunnin ajan.

-

Esilämmitys (implisiittinen): Ensisijainen tavoite on kuivuminen, kuivausprosessi esilämmittää myös pelletit, jotka voivat vähentää hiukan energiankulutusta tynnyrissä.

-

-

Injektio: ABS: n sulaminen ja injektointi muotin onteloon

-

Kuivattuaan ABS -pelletit syötetään suppilasta injektiomuovauskoneen tynnyriin.

-

Tynnyrin sisällä pyörivä ruuvi liikuttaa materiaalia eteenpäin samalla kun sulaa se samanaikaisesti lämmitysnauhojen (ulkoinen lämpö) ja leikkausvoimien yhdistelmän (ruuvin kiertämisen aiheuttama kitka).

-

Sulainen ABS kertyy ruuvin etuosaan. Kun riittävä laukauskoko on kerätty, ruuvi liikkuu nopeasti eteenpäin, toimimalla mäntänä, pistämään sulan muovi suljettuun muotin onteloon suuttimen ja muotin juoksijajärjestelmän läpi. Tämä vaihe tapahtuu korkealla paineella (injektiopaine) ja ohjattu nopeus (injektionopeus).

-

-

PITUUS: Paineen ylläpitäminen asianmukaisen täyttämisen varmistamiseksi

-

Välittömästi sen jälkeen, kun muotin onkalo on täytetty, injektiopaine alenee pienemmäksi, jatkuvaa "pitopainetta" (tunnetaan myös nimellä pakkauspaine).

-

Tämä pitopaine on kriittinen useista syistä:

-

Se kompensoi materiaalin kutistumisen, kun muovi jäähtyy ja jähmettyy muotissa.

-

Se varmistaa, että muotin onkalo on täysin täynnä, estäen "lyhyitä laukauksia" tai tyhjiöitä.

-

Se pakata lisämateriaalia onteloon, parantaa osien tiheyttä, pintapintaista ja mittatarkkuutta. Holdotusvaiheen kesto on ratkaisevan tärkeä.

-

-

-

Jäähdytys: Osan vakiinnuttaminen muotissa

-

Pidätysvaiheen jälkeen sulan muovi alkaa kiinteyttää, kun se jäähtyy muotissa. Muotti jäähdytetään aktiivisesti, tyypillisesti kiertämällä vettä tai öljyä muotilevyjen kanavien läpi.

-

Jäähdytysaika määritetään osan seinämän paksuuden, muotin lämpötilan ja spesifisen ABS -luokan perusteella. Riittämätön jäähdytysaika voi johtaa loimuun, vääristymiseen tai poistovaikeuksiin, kun taas liiallinen jäähdytysaika lisää syklin ja tuotantokustannuksia.

-

-

Poistuminen: Valmiin osan poistaminen muotista

-

Kun osa on riittävästi jäähdytetty ja jähmettytetty muodonsa ylläpitämiseksi, muotti avautuu.

-

Ejektoritapit, jotka tyypillisesti sijaitsevat muotin liikkuvassa puolissa, työnnä valmiin osan muotin ontelosta. Oikea muotin suunnittelu, mukaan lukien luonnoskulmat ja riittävät poistomekanismit, on ratkaisevan tärkeä sileälle ja vauriotonta osan poistoa varten.

-

Kun osa poistuu, muotti sulkeutuu ja seuraava sykli alkaa, ruuvi valmistelee jo seuraavaa laukausta.

-

Keskeiset parametrit ja näkökohdat

Eri prosessointiparametrien tarkka hallinta on ensiarvoisen tärkeää onnistuneelle ABS -injektiomuovaukselle. Pienet poikkeamat voivat johtaa merkittäviin osavaurioihin.

-

Lämpötilan hallinta:

-

Tynnyrin lämpötila: Tämä vaikuttaa ABS: n sulamisviskositeettiin ja virtauskykyyn. Tyypilliset tynnyrin lämpötilat ABS: lle vaihtelevat välillä 190 ° C - 240 ° C (374 ° F - 464 ° F), usein etenevällä lämpötilaprofiililla suppilosta suuttimeen. Liian matala, ja materiaali ei virtaa kunnolla; Liian korkea ja hajoaminen voi tapahtua.

-

Muotin lämpötila: Tämä vaikuttaa merkittävästi osan pinnan viimeistelyyn, ulottuvuuden stabiilisuuteen ja sisäisiin jännityksiin. Korkeammat muotin lämpötilat (esim. 50 ° C - 80 ° C / 122 ° F - 176 ° F) parantavat yleensä pinnan kiiltoa, vähentävät pesuallasmerkkejä ja minimoida loimi, mutta voivat myös pidentää jäähdytysaikoja.

-

-

Paineenhallinta:

-

Injektiopaine: Alkuperäinen paine, jota käytetään muotin ontelon täyttämiseen. Sen on oltava riittävän korkea, jotta muotti täyttää nopeasti ja täysin, mutta ei niin korkea, että se aiheuttaisi salaman tai vahingoittamaan muottia.

-

Pidä paine (pakkauspaine): Levitetään injektion jälkeen kutistumisen kompensoimiseksi. Tyypillisesti 50-80% injektiopaineesta on kriittistä hyvän osan tiheyden saavuttamiseksi ja pesuallasmerkkien estämiseksi.

-

-

Injektionopeus:

-

Nopeus, jolla sula muovi täyttää muotin. Nopeat nopeudet voivat auttaa täyttämään ohuet leikkeet ja saavuttamaan hyvän pinnan viimeistelyn, mutta liian nopea voi aiheuttaa suihkuttamista, polttomerkkejä tai loukkuun. Hitaammat nopeudet voivat estää nämä ongelmat, mutta voi johtaa lyhyisiin laukauksiin. Optimaaliseen nopeuteen sisältyy usein profiili (esim. Nopea täyttö, sitten hidas).

-

-

Jäähdytysaika:

-

Kesto, jonka osa pysyy muotissa kiinteyttämistä varten. Se on tasapaino ulottuvuuden stabiilisuuden ja syklin minimoinnin välillä. Määritetty seinämän paksuuden, materiaalilaatujen ja muotin lämpötilan perusteella.

-

Laitteet ja työkalut

Onnistunut ABS -ruiskuvalu riippuu erikoistuneista koneista ja tarkasti suunnitelluista muoteista.

-

Injektiomuovauskoneet: Nämä koneet vaihtelevat kooltaan (puristusvoima, laukauskoko) ja tyyppi (hydraulinen, sähköinen, hybridi). Ne koostuvat:

-

Puristusyksikkö: Pitää muotin puolikkaat yhdessä ja levittää kiinnitysvoimaa injektion aikana.

-

Injektioyksikkö: Sulaa ja injektoi muovia, joka käsittää tynnyrin, ruuvin, lämmittimen nauhat ja suuttimet.

-

Ohjausjärjestelmä: Hallitsee ja tarkkailee kaikkia prosessiparametreja.

-

-

Muotin suunnittelu ja rakentaminen: Muotti on injektiomuovausprosessin sydän. Se on tyypillisesti valmistettu kovettuneesta teräksestä tai alumiinista ja täsmällisesti koneistettu. Tärkeimpiä näkökohtia ovat:

-

Ontelo ja ydin: Määritä osan ulkoinen ja sisäinen muoto.

-

Poistojärjestelmä: Nastat, hihat tai levyt työntääksesi osan ulos.

-

Jäähdytyskanavat: Polkut nesteelle homeen lämpötilan säätelemiseksi.

-

Tuuletusjärjestelmä: Pienet tuuletusaukot, jotta loukkuun jäävä ilma pääsee injektion aikana.

-

-

Porttityypit ja juoksijat: Nämä ovat muotissa olevia reitejä, jotka ohjaavat sulaa muovia suuttimesta muotin onteloon.

-

Juoksijat: Kanavat, jotka kuljettavat sulaa muovia jousesta (missä muovi tulee muottiin) portteihin. Ne voivat olla kylmät juoksijat (Jos juoksijajärjestelmän muovi jäähtyy ja se on poistettu osasta, kierrätetään sitten) tai kuumat juoksijat (Jos juoksijajärjestelmän muovi pysyy sulana, eliminoi juoksijajätteet ja vähentää usein sykliä). Kuumia juoksijoita käytetään yleisesti ABS: ään niiden tehokkuuden vuoksi.

-

Portit: Pieni aukko, jonka läpi muovi tulee muotin onteloon. Porttityypit (esim. Pinta -ala, välilehti, sukellusvene, tuuletin) valitaan osan geometrian, halutun täyttökuvion ja deagointin helppouden perusteella (portin jäädyttäminen osasta). Oikea portin sijainti on ratkaisevan tärkeää hyvän virtauksen, minimaalisen stressin ja optimaalisen osan laadun kannalta.

-

ABS -injektiomuovan suunnittelun näkökohdat

Tehokas osan suunnittelu on ensiarvoisen tärkeää onnistuneelle ja kustannustehokkaalle ABS-injektiomuovaukselle. Vaikka ABS tarjoaa erinomaisen prosessointialueen, tiettyjen suunnitteluohjeiden noudattaminen voi parantaa merkittävästi osan laatua, vähentää sykli -aikoja, estää yleisiä vikoja ja pidentää muotin käyttöikää.

Seinämän paksuus

Yksi injektiomuovan kriittisimmistä suunnitteluparametreista on seinämän paksuus.

-

Optimaalinen seinämän paksuus ABS -osille: Yleensä ABS -osat toimivat parhaiten tasaisella seinämän paksuudella. Tyypillinen suositeltu seinämän paksuus ABS -alueille 1,5 mm - 3,5 mm (0,060 tuumaa - 0,140 tuumaa) . Ohuemmat seinät voivat olla haastavia täyttää, kun taas liian paksut seinät voivat johtaa merkittäviin ongelmiin.

-

Paksujen osien välttäminen pesuallasmerkkien ja loimien estämiseksi:

-

Allasmerkit: Nämä ovat syvennyksiä tai sisennyksiä valetun osan pinnalla, yleensä paksumman osan, pomo tai kylkiluun vastapäätä. Ne muodostuvat, koska paksumman osan materiaali jäähtyy ja kutistuu hitaammin kuin ympäröivät ohuemmat alueet vetäen pinnan sisäänpäin.

-

Loimi: Epä-yhtenäinen jäähdytys ja differentiaalinen kutistuminen osaan vaihtelevien seinämän paksuuden vuoksi voivat johtaa sisäisiin jännityksiin, jotka ilmenevät loimina tai vääristyminä, kun osa on poistettu muotista.

-

Ratkaisu: Suunnittelu mahdollisimman tasaisimmalla seinän paksuudella. Jos paksuuden vaihtelut ovat väistämättömiä, varmista, että ne ovat asteittaisia siirtymiä. Ontto paksut leikkeet tai luodaan yhtenäisempi seinämän paksuus.

-

Kylkiluut

Kylkiluut ja gussetit ovat rakenteellisia piirteitä, jotka ovat välttämättömiä lujuuden ja jäykkyyden lisäämiseksi osiin lisäämättä merkittävästi seinämän yleistä paksuutta tai lisäämällä liiallista painoa.

-

Kylkiluiden käyttäminen lisäämään lujuutta ja jäykkyyttä varten:

-

Tarkoitus: Kylkiluut ovat ohuita, seinän kaltaisia projektioita, joita käytetään lisäämään taivutusjäykkyyttä ja lujuutta, vahvistamaan tasaisia pintoja tai toimimaan kohdistusominaisuuksina.

-

Suunnittelusääntö: Kylkiluun paksuuden tulisi olla tyypillisesti 50% - 60% nimellis seinämän paksuudesta estääksesi merkinnät osan vastakkaisella puolella. Laajemmat kylkiluut lisäävät pesuallasmerkkien riskiä.

-

Korkeus: Kylkiluun korkeus voi olla useita kertoja seinämän paksuus, mutta korkeissa kylkiluissa tulisi olla myös asianmukaiset luonnoskulmat.

-

Etäisyys: Kylkiluiden välinen oikea etäisyys mahdollistaa riittävän jäähdytyksen ja materiaalin virtauksen.

-

-

Gussetsin suunnittelu kulmien ja reunojen tukemiseksi:

-

Tarkoitus: Gussetit ovat kolmionmuotoisia tukirakenteita, joita käytetään kulmien, erottelujen tai kiinnityspisteiden vahvistamiseen, taivutuksen tai rikkoutumisen estämiseen. Ne tarjoavat vakautta ja voimaa, missä kaksi pintaa kohtaa.

-

Suunnittelusääntö: Samankaltainen kuin kylkiluut, Gussetin paksuuden tulisi olla myös verrannollinen nimellis seinämän paksuuteen pesuallasmerkkien välttämiseksi. Ne tulisi integroida sujuvasti runsaiden säteiden kanssa.

-

Luonnoskulmat

Luonnoskulmat ovat ratkaiseva suunnitteluominaisuus, joka mahdollistaa valettujen osien poistumisen helposti muotista vaurioita.

-

Luonnoskulmien merkitys helpottamiseksi: Ilman vetoa osat voivat tarttua kitkan, aiheuttaen tyhjiön tai jopa aiheuttaa merkittävää jännitystä ja vaurioita poistumisen jälkeen.

-

Suositellut luonnoskulmat ABS: lle:

-

Vähimmäisluonnos 0,5 ° - 1 ° sivua kohti suositellaan usein sileille pinnoille.

-

Kuvioitujen pintojen kohdalla korkeampi luonnoskulma on tyypillisesti 1 ° - 3 ° / 025 mm (0,001 tuumaa) tekstuurisyvyyttä lisääntyneen pinnan kitkan vuoksi.

-

Ominaisuudet, kuten syvät kylkiluut, pomot tai ontelot, hyötyvät myös anteliaammista luonnoskulmista helpon vapautumisen varmistamiseksi.

-

Säde ja fileet

Terävät kulmat, sekä sisäiset että ulkoiset, ovat stressipitoisuuspisteitä ja voivat johtaa rakenteelliseen heikkouteen ja homeen kulumiseen.

-

Stressipitoisuuksien vähentäminen säteellä ja fileeillä:

-

Sisäinen säde (fileet): Sisäisten kulmien pehmentäminen fileellä auttaa levittämään stressiä tasaisesti, estämällä halkeamia tai murtumia, varsinkin kun osa on isku- tai taivutuskuormitus. Ne auttavat myös materiaalin virtausta muotissa vähentäen virtauslinjoja.

-

Ulkoinen säde: Ulkoisten kulmien pyöristäminen vähentää teräviä reunoja, jotka voivat olla alttiita sirulle tai vaurioille. Se parantaa myös osan estetiikkaa ja käyttäjän turvallisuutta.

-

-

Osan voimakkuuden ja ulkonäön parantaminen:

-

Yleensä Sisäisen säteen tulisi olla vähintään 0,5 -kertainen nimellinen seinän paksuus ja Ulkoisen säteen tulisi olla sisäinen säde plus seinämän paksuus . Tämä ylläpitää tasaista seinämän paksuutta kulmien ympärillä.

-

ABS hyötyy merkittävästi runsasta sädettä sen hyvän iskuvoiman vuoksi, koska pyöristetyt kulmat auttavat imeytymään ja hajottamaan energiaa tehokkaammin iskutapahtuman aikana.

-

Soveltamalla näitä suunnitteluperiaatteita huolellisesti, insinöörit voivat varmistaa, että ABS -osat eivät ole vain valmistettavissa, vaan myös suoriutuvat optimaalisesti koko suunnitellun elinajansa ajan, mikä hyödyntää ABS: n luontaisia aineellisia etuja.

ABS -injektiomuovauksen sovellukset

Vahvuuden, jäykkyyden, esteettisen vetovoiman ja kustannustehokkuuden monipuolinen yhdistelmä tekee ABS: stä uskomattoman suositun materiaalin injektiomuovaamiseksi laajassa teollisuudessa. Sen kyky käsitellä helposti ja valmis laajentaa edelleen sen hyödyllisyyttä.

Tässä on joitain ensisijaisia sektoreita ja yleisiä sovelluksia, joissa ABS -injektiomuovaus on erinomainen:

Autoteollisuus

ABS on katkottua autoalalla, jonka arvo on sen iskunkestävyyden, hyvän pintapinnan ja kyvyn maalata tai päällystetä.

-

Kojelaudan komponentit: Instrumenttipaneelit, keskikonsolit ja sisustuspalat käyttävät usein ABS: ää sen esteettisen vetovoiman, kestävyyden ja kyvyn kestämisen vuoksi lämpötilan vaihtelut auton ohjaamossa.

-

Sisustuskoristeet: Ovipaneelit, käsinelaatikkokomponentit, pylväspeitteet ja istuimen takapaneelit käyttävät usein ABS: ää, joskus yhdistettynä muihin materiaaleihin parantuneen tunteen tunteen tai ulkonäön saavuttamiseksi.

-

Ulkoosat (ei-rakenteellinen): Vaikka ABS ei käytetä ensisijaisiin rakenteellisiin komponentteihin, se on levitys ulkoosissa, kuten pyöränpeitteissä, grillissä, peilikoteloissa ja spoilereissa, etenkin päällystetyinä (esim. Kromipinnoitetut grillit).

Kulutuselektroniikka

Hyvän estetiikan, iskunkestävyyden ja sähköeristyksen tasapaino tekee ABS: n menemästä materiaalista elektronisiin laitteen koteloihin.

-

Televisioiden, tietokoneiden ja laitteiden kotelot: Televisiokehyksistä ja tietokonevalvontatapauksista kannettavien tietokoneiden kuoriin ja tulostinkoteloihin ABS tarjoaa kestävän, jäykän ja esteettisesti miellyttävän kotelon.

-

Pienet laitteet: Komponentit sekoittimille, kahvinvalmistajille, pölynimurille ja hiustenkuivaajille hyödynnetään usein kehon ja kahvojensa ABS: ää sen lämmönkestävyyden (tietyssä määrin) ja vankan luonteen vuoksi.

-

Kaukosäätimet ja näppäimistöt: Taktiilinen tunne, kestävyys ja kyky pitää hienoja yksityiskohtia painikkeille ja näppäimistöille tekevät ABS: n erinomaisen valinnan näille usein käsiteltyille esineille.

Kodinkoneet

ABS: ää käytetään laajasti erilaisissa kodinkoneissa sen kestävyyden, puhdistuksen helppouden ja rakenteellisen eheyden kyvyn vuoksi.

-

Komponentit jääkaapille: Sisävuoraukset, oven hyllyt ja jääkaappien rappevat laatikot valmistetaan usein ABS: stä sen hyvästä matalan lämpötilan iskunkestävyydestä ja kemiallisesta vastustuskyvystä ruokahapolle.

-

Pesukoneet ja astianpesukoneet: Ohjauspaneelit, pesuaineen annostelijat ja sisäiset rakenteelliset komponentit, jotka eivät ole suorassa kosketuksessa kuuman veden tai ankarien kemikaalien kanssa, käyttävät usein ABS: ää.

-

Pölynimurit: Tärkein kotelo, suuttimet ja sisäiset komponentit hyötyvät ABS: n iskunkestävyydestä ja kevyistä ominaisuuksista.

Lelut ja virkistystuotteet

ABS: n kestävyys, turvallisuus ja kyky olla värikkäitä tekevät siitä ensisijaisen materiaalin lasten tuotteille ja virkistysvarusteille.

-

Rakennuspalikat: Ikoniset rakennuspalikat (esim. LEGO® -tiilet) on valmistettu kuuluisasti ABS: stä sen tarkan ulottuvuuden vakauden, elinvoimaisen värinpidätyskyvyn ja erinomaisen kytkimen voiman vuoksi (kyky napsahtaa yhteen ja pitää).

-

Leluautot ja toimintahahmot: Vaikutusvastus varmistaa, että nämä lelut kestävät karkean pelin, kun taas hyvä pintapinta mahdollistaa monimutkaiset yksityiskohdat ja elinvoimaisen maalauksen.

-

Urheiluvälineet (komponentit): Harjoitteluvälineiden, suojavarusteiden komponenttien ja urheiluelektroniikan koteloiden kahvat hyödyntävät usein ABS: ää.

Lääkinnälliset laitteet

Lääketieteellisellä alalla ABS valitaan biologista yhteensopivuuttaan (tietyissä luokissa), ulottuvuuden stabiilisuudesta ja kyvystä helposti steriloida ja muovata monimutkaisiksi muodoiksi ei-invasiivisia sovelluksia varten.

-

Lääketieteellisten laitteiden kotelot: Diagnostiikkatyökalujen, valvontalaitteiden ja laboratoriolaitteiden kotelot hyötyvät ABS: n tukevuudesta ja puhtaudesta.

-

Diagnostiikkatyökalut: Lääketieteellisten instrumenttien (esim. Otoskoopit, oftalmoskoopit) ja komponentit veren analysointikoneiden tai glukoosimittarien komponentit.

-

Lääkkeiden toimitusjärjestelmän komponentit (ei-implantoida): Auto-injektorien tai erikoistuneiden annostelijoiden kotelot, joilla ei ole suoraa huumeiden kosketusta.

Monipuolinen sovellusvalikoima korostaa ABS: n asemaa todella monipuolisena työhevosena injektiovalettujen muovien maailmassa, etsimällä jatkuvasti uusia käyttötarkoituksia, joissa vaaditaan suorituskyvyn, ulkonäön ja kustannusten tasapaino.

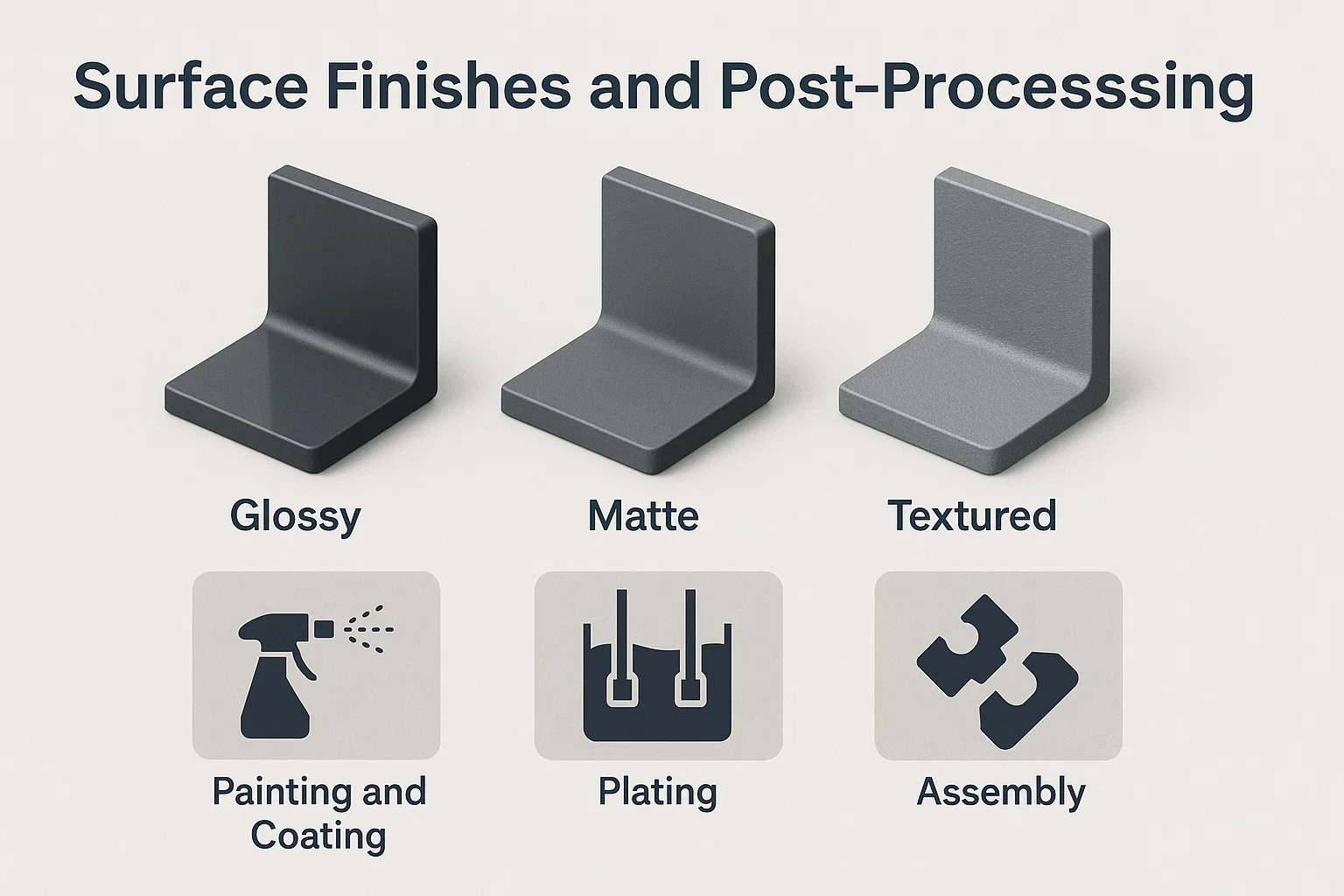

Pintapintaiset ja jälkikäsittely

Yksi ABS: n merkittävistä eduista on sen monipuolisuus laajan valikoiman pintapinnoitteiden saavuttamisessa ja sen erinomainen vastaanottavuus erilaisiin jälkikäsittelytekniikoihin. Tämän avulla valmistajat voivat täyttää erityiset esteettiset, kosketus- ja toiminnalliset vaatimukset erilaisille sovelluksille.

Yleiset pintakäsittelyt

ABS -osan pintapinta määritetään ensisijaisesti itse muotin ontelon pintarakenteen perusteella.

-

Kiiltävä (kiillotettu): Saavutetaan kiillottamalla muotin pinta peilimäiseen viimeistelyyn. Tämä johtaa osiin, jotka ovat kiiltäviä ja heijastavia. Kiiltävä viimeistely on suosittu kulutuselektroniikoille ja koriste -esineille, joissa toivotaan premium, tyylikäs ulkonäkö. Niiden puhdistaminen on myös yleensä helpompaa.

-

Matta: Tuotettu etsaamalla tai räjäyttämällä muotin pinta tylsän, heijastamattoman viimeistelyn luomiseksi. Mattapinnat ovat tehokkaita piilottamaan sormenjäljet, pienet naarmuja ja virtauslinjoja, joten ne sopivat autojen sisätilaan, työkalukahvoihin ja tiettyihin elektronisiin koteloihin.

-

Kuvioitu: Luodaan levittämällä tietty kuvio (esim. Nahkavilja, stipple, hiekkapuhallus) muotin pintaan. Tekstuurit voivat parantaa pitoa, lisätä visuaalista kiinnostusta, piilottaa muotin puutteet ja vähentää häikäisyä. ABS poimii helposti monimutkaisia tekstuureja muotista.

-

Halutun pintapinnan saavuttaminen muotin suunnittelun ja prosessien hallinnan avulla:

-

Muotin pinnan valmistus: Suorin tapa hallita pinnan viimeistelyä. Kiiltävän kiillotus, helmen räjäyttävä tai kemiallinen etsaus matta/kuvioidut viimeistelyt.

-

Muotin lämpötila: Korkeammat muotin lämpötilat yleensä edistävät kiiltävämpää viimeistelyä antamalla sulan muovin replikoida muotin pinta tarkemmin. Alhaisemmat lämpötilat saattavat johtaa mattampaan ulkonäöön.

-

Injektionopeus ja paine: Optimoidut injektioparametrit varmistavat pintatietojen täydellisen muotin täyttöä ja replikaatiota luomatta virtausmerkkejä tai muita vikoja, jotka heikentävät viimeistelyä.

-

Materiaalin kuivaus: Oikein kuivattu abs on ratkaisevan tärkeää. Kosteus voi johtaa leviämismerkeihin, jotka tuhoavat pinnan estetiikan.

-

Maalaus ja pinnoite

ABS: n kemiallinen rakenne tekee siitä erittäin vastaanottavan maalille ja pinnoitteille, mikä mahdollistaa laajemman värivalikoiman ja parannetut ominaisuudet.

-

ABS -osien valmistelu maalaamiseen: Ennen maalausta ABS -osat vaativat tyypillisesti pinnan valmistelua, joka voi sisältää puhdistuksen (muotin vapauttamisaineiden tai epäpuhtauksien poistamiseksi), rasvanpoistojen ja joskus kevyen naarmuuntumisen tai pohjamaalien levityksen optimaalisen maalin tarttumisen varmistamiseksi.

-

Käytetyt maalit ja pinnoitteet:

-

Polyuretaani (PU) maalit: Tarjoa erinomainen tarttuvuus, kestävyys ja laaja valikoima esteettisiä vaihtoehtoja (kiilto, matta, pehmeä kosketus).

-

Akryylimaalit: Hyvä yleiskäyttöisiin sovelluksiin, tarjoamalla hyvän värien säilyttämisen ja sääolosuhteet.

-

Vesipohjaiset maalit: Käytetään yhä enemmän ympäristösyistä, vaikka tarttuvuus saattaa vaatia tiettyjä alukkeita.

-

Erikoispäällysteet: Kuten EMI/RFI-suojapinnoitteet (elektronisiin koteloihin), UV-suojaavia pinnoitteita (ulkossovelluksia varten) tai lääketieteellisten laitteiden antimikrobisia pinnoitteita.

-

Pinnoitus

ABS on yksi harvoista yleisimmistä muoveista, jotka voidaan onnistuneesti elektroploida, mikä antaa sille metallisen ulkonäön ja parannetut pinnan ominaisuudet.

-

Sähköplantointi ABS: n koriste- tai toiminnallisiin tarkoituksiin:

-

Käsitellä: Prosessiin sisältyy ABS -pinnan etsaaminen mikroskooppisten kaivojen luomiseksi, jolloin kemiallinen nikkeli- tai kuparikerros tarttuu. Tämä tekee pinnasta johtavan, minkä jälkeen metallikerrokset, kuten nikkeli, kromi tai messinki, voidaan elektrodekosioida.

-

Koriste: Laajasti käytetty autojen grillissä, leikkaus-, kylpyhuonevalaisimissa ja kulutuselektroniikassa, jotta muoviset osat saavat metallin ulkoasun ja tunteen.

-

Toiminnallinen: Pinnoitus voi parantaa pinnan kovuutta, kulutuskestävyyttä, sähkönjohtavuutta tai tarjota sähkömagneettisia häiriöitä (EMI).

-

Kokoonpano

ABS -osat voidaan helposti koota käyttämällä erilaisia menetelmiä, jotka ateriapalveluihin erilaisiin suunnitteluvaatimuksiin ja tuotantomääriin.

-

Menetelmät ABS -osien liittymiseen:

-

Snap sopii: Integroidut suunnitteluominaisuudet, jotka antavat osien napsauttaa yhdessä ilman ylimääräisiä kiinnikkeitä. Tämä on kustannustehokas ja tehokas kokoonpanomenetelmä, jota käytetään yleisesti elektroniikan koteloissa ja leluissa. ABS: n joustavuus ja iskunkestävyys tekevät siitä sopivan elävien saranojen ja napsautusominaisuuksien kanssa.

-

Ruuvit ja insertit: Mekaaniset kiinnittimet, kuten itsekauttavan ruuvit tai kierteiset insertit (lämpöä sisältävät, ultraääni tai valettu) tarjoavat vahvoja, uudelleenkäytettäviä liitoksia. ABS tarjoaa hyvän ruuvien säilyttämisen.

-

Liimat: Liuotinsementit (jotka liuottavat ABS-pinnan kemiallisen sidoksen luomiseksi), syanoakrylaatit (superliima) ja kaksiosaisia epokseja käytetään yleisesti vahvoihin, pysyviin sidoksiin.

-

Hitsaus:

-

Ultraäänihitsaus: Korkean taajuuden värähtelyt aiheuttavat lämpöä nivelrajapinnalla, sulamalla muovin ja luomalla vahvan sidoksen.

-

Tärinähitsaus: Kitka, joka syntyy värähtelemällä yhtä osaa toista vastaan, luo lämpöä ja sulaa muovin liittymistä varten.

-

Kattolevyhitsaus: Lämmitetyt levyt sulaavat pinnat, jotka sitten puristetaan yhteen.

-

-

Kyky saavuttaa erilaisia viimeistelyjä ja integroida saumattomasti erilaisiin jälkikäsittely- ja kokoonpanotekniikoihin tekee ABS: stä uskomattoman monipuolisen materiaalin valinnan, mikä mahdollistaa erittäin räätälöityjen ja toiminnallisesti optimoidut tuotteet.

ABS: n injektiomuovausvirheiden vianmääritys

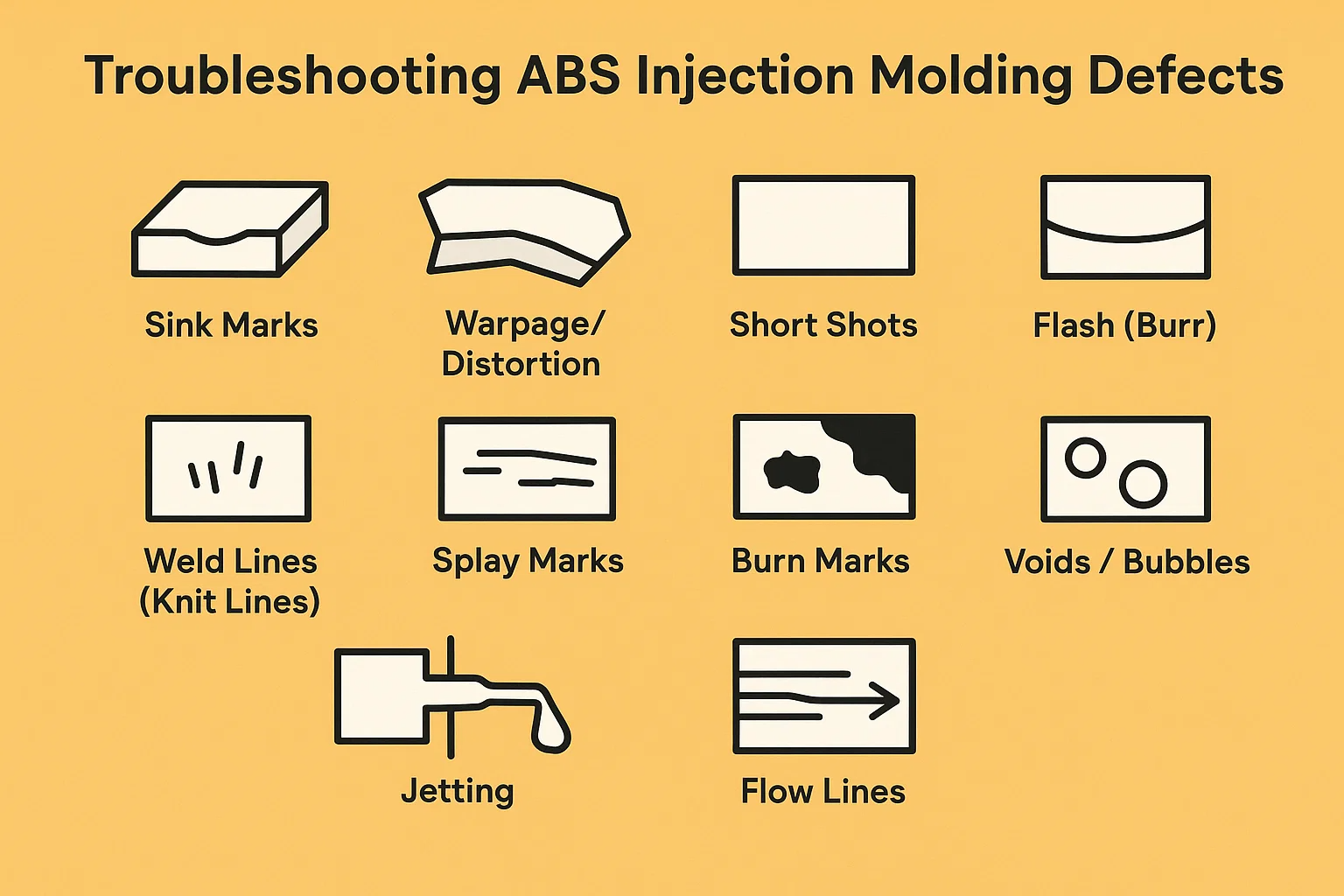

Huolimatta suhteellisen hyvästä prosessoitavuudestaan, ABS -injektiomuovaus voi silti esiintyä monenlaisia vikoja, samanlainen kuin muut kestomuovit. Vian tunnistaminen, sen perimmäisen syyn ymmärtäminen ja oikean ratkaisun soveltaminen ovat avain onnistuneeseen tuotantoon. Monet ongelmat voivat johtua materiaalien valmistuksesta, parametrien käsittelystä tai muotin suunnittelusta.

Yleiset viat

Tässä on joitain ABS -injektiomuovauksen yleisimmin esiintyviä vikoja:

-

Allasmerkit: Masennukset tai pilkkaukset osan paksumpien osien pinnalla.

-

Loimi/vääristymä: Osa muodonmuutos tai kääntyy pois tarkoitetusta muodoltaan poistumisen jälkeen.

-

Lyhyet laukaukset (ei-täyte): Muotin onkalo ei ole täysin täytetty, mikä johtaa epätäydelliseen osaan.

-

Salama (burr): Ylimääräinen materiaali, joka ulottuu aiotun osan rajan ulkopuolelle, yleensä muotin erotuslinjalla.

-

Hitsauslinjat (neulotut viivat): Näkyvät linjat tai lovet siitä, joissa kaksi sulatrintamaa kohtaavat ja sulautuvat yhteen.

-

SPLAY -JÄRJESTELMÄT / hopearaidat: Raitot tai hopeiset linjat osan pinnalla, muistuttaen vesimerkkejä.

-

PALAUTTAMATTOMAT: Värjäytyneet, yleensä mustat tai ruskeat, paahdetut alueet, usein lähellä virtauksen loppua tai tuuletusaukkoja.

-

Tyhjä / kuplat: Tyhjät tilat tai ilmataskut, jotka ovat loukussa osassa, etenkin paksummissa osissa.

-

Jäljitys: Käärmemainen tai aaltoileva kuvio portin alueella, jossa sulat muoviset ampuu onteloon sen sijaan, että virtaa sujuvasti.

-

Virtauslinjat: Näkyvät raitoja, kuvioita tai viivoja osan pinnalla, mikä osoittaa sulan materiaalin virtausreitin.

Syyt ja ratkaisut

Näiden vikojen ratkaiseminen sisältää usein yhdistelmän käsittelyparametrien säätämistä, muotin muuttamista tai asianmukaisen materiaalin käsittelyn varmistamista.

| Vika | Ensisijaiset syyt | Yhteiset ratkaisut |

| Pesuallasmerkit | - paksut seinälevyt- riittämätön pitopaine tai pitämisaika- korkea sulatuslämpötila- liian lyhyt jäähdytysaika- portti liian pieni tai väärin sijoitettu | - vähennä seinän paksuutta; Ydin paksut leikkeet- lisää pitopainetta ja/tai pitoaika- alempi sulatuslämpötila- Nosta jäähdytysaika- PORKEEN KOKON KOKONA TAI PAIKKA PORTTI PAKENNETTUKSESSA |

| Loimi/vääristymä | - Epä-epäyhtenäinen jäähdytys tai homeen lämpötila- Epätasainen seinämän paksuus- korkea sisäinen jännitys (esim. Liiallisesta injektiopaineesta/nopeudesta)- varhainen poisto | - Optimoi homeen jäähdytys (tasapainon jäähdytyskanavat)- Säädä homeen lämpötilaa (lisää usein kuumaa puolta)- Varmista tasainen seinämän paksuus; Lisää kylkiluut/gussets- vähennä injektiopainetta/nopeutta- lisää jäähdytysaika |

| Lyhyet laukaukset | - riittämätön materiaali (laukauskoko)- alhainen injektiopaine tai nopeus- liian matala sulamolämpötila (korkea viskositeetti)- rajoitettu virtaus (pienet portit/juoksijat, tukkeutuneet tuuletusaukot)- loukkuun jäänyt ilma | - lisää laukauksen kokoa- lisää injektiopainetta ja/tai nopeus- lisää tynnyriä/sulaa lämpötilaa- suurentavat portteja/juoksijoita; Paranna homeen tuuletusta- Siirrä portti paksumpaan osaan |

| Flash | - Liiallinen kiinnitysvoima (muotin taipuma)- liian korkea injektiopaine tai pidätyspaine- kulunut muotti (jakoviivan kuluminen)- muotti, joka ei sulkeudu kunnolla- liian korkea sulan lämpötila | - Vähennä kiinnitysvoimaa (juuri vaadittavaan)- Vähennä injektiopaine ja/tai pidätyspaine-korjaus tai vaihda kuluneet muottileikkeet- varmista, että home on puhdas; Säädä tiepalkin jännitys- vähennä sulatuslämpötilaa |

| Hitsauslinjat | - Matala sulatuslämpötila (huono fuusio)- Matala injektiopaine/nopeus- virheellinen portin sijainti (sulateatterit kohtaavat liian aikaisin/kylmä)- huono tuuletus (loukkuun jäänyt ilma) | - Nosta sula lämpötilaa- nosta injektiopaine/nopeus- siirtävät portit, jotta sulatusrintamat voivat tapahtua korkeammassa lämpötilassa/paineessa- parantaa homeen tuuletusta hitsin linjan sijaintipaikassa |

| Spriy Marks / hopearaidat | - Materiaalin ylimääräinen kosteus (yleisin ABS: lle)- liian korkea sulatuslämpötilan hajoaminen tynnyrissä (ripuste)- liian nopea injektionopeus | - kuivat abs-pelletit (ratkaisevan tärkeä ABS!)- Vähennä sulatuslämpötilaa- Puhdista tynnyriä ja vähentää injektionopeutta; Lisää takapainoa (paremman sekoittumisen/homogenisoinnin saavuttamiseksi) |

| Polttomerkit | - Loukkuun jäänyt ilma onteloon (huono tuuletus)- liiallinen injektionopeus- materiaalin hajoaminen virtaussuuttimen lopussa liian rajoittava | - Paranna homeen tuuletusta (lisää tuuletusaukkoja, suurentaa olemassa olevaa)- Vähennä injektiota |

| Tyhjiä / kuplia | - Riittämätön pitopaine/aika (materiaali kutistuu pois ytimestä)- liian korkea sulatuslämpötila (kaasun muodostuminen)- epätasainen jäähdytys- ylimääräinen kosteus- loukussa oleva ilma | - Nosta pitopainetta ja/tai pitoaika- vähennä sulatuslämpötilaa- Optimoi muotin jäähdytys- Varmista, että materiaali kuivutetaan oikein- paranna tuuletusta, säädä injektionopeutta (loukkuun jääneen ilman) |

| Suihkutus | - Portti liian pieni injektionopeus liian korkea portti-portilla ohueksi osaksi | - Suurenna portin kokoa- Pienennä injektionopeutta portilla (hidas alkuperäinen täyttö)- Suunnittelu Portin sijainti suora virtaus muotin seinämää vasten tai paksumpi osa |

| Virtauslinjat | - Liian matala sula tai muotin lämpötila- liian hidas injektionopeus- epätasainen seinämän paksuus- portti liian pieni tai huonosti sijaitseva | - Lisää sulaa tai homeen lämpötilan- lisää injektionopeutta (varmista sileä virtaus)- Optimoi seinämän paksuuden suunnittelu- Suurenna tai siirrä portti |

Viausten ratkaiseminen prosessin optimoinnin ja muotin suunnittelun muutosten avulla:

On tärkeää lähestyä vianetsintä systemaattisesti. Aloita tarkistamalla materiaalin kuivaus ja konekone -asetukset. Tee sitten pienet, asteittaiset muutokset yhdeksi parametriksi kerrallaan syyn eristämiseksi. Pysyvissä ongelmissa on usein tarpeen katsaus muotin suunnittelusta (tuuletus, portit, jäähdytyslinjat, seinämän paksuus). Muottisuunnittelijan, prosessisuunnittelijan ja materiaalintoimittajan välinen yhteistyö on avain tehokkaan ongelmanratkaisuun.

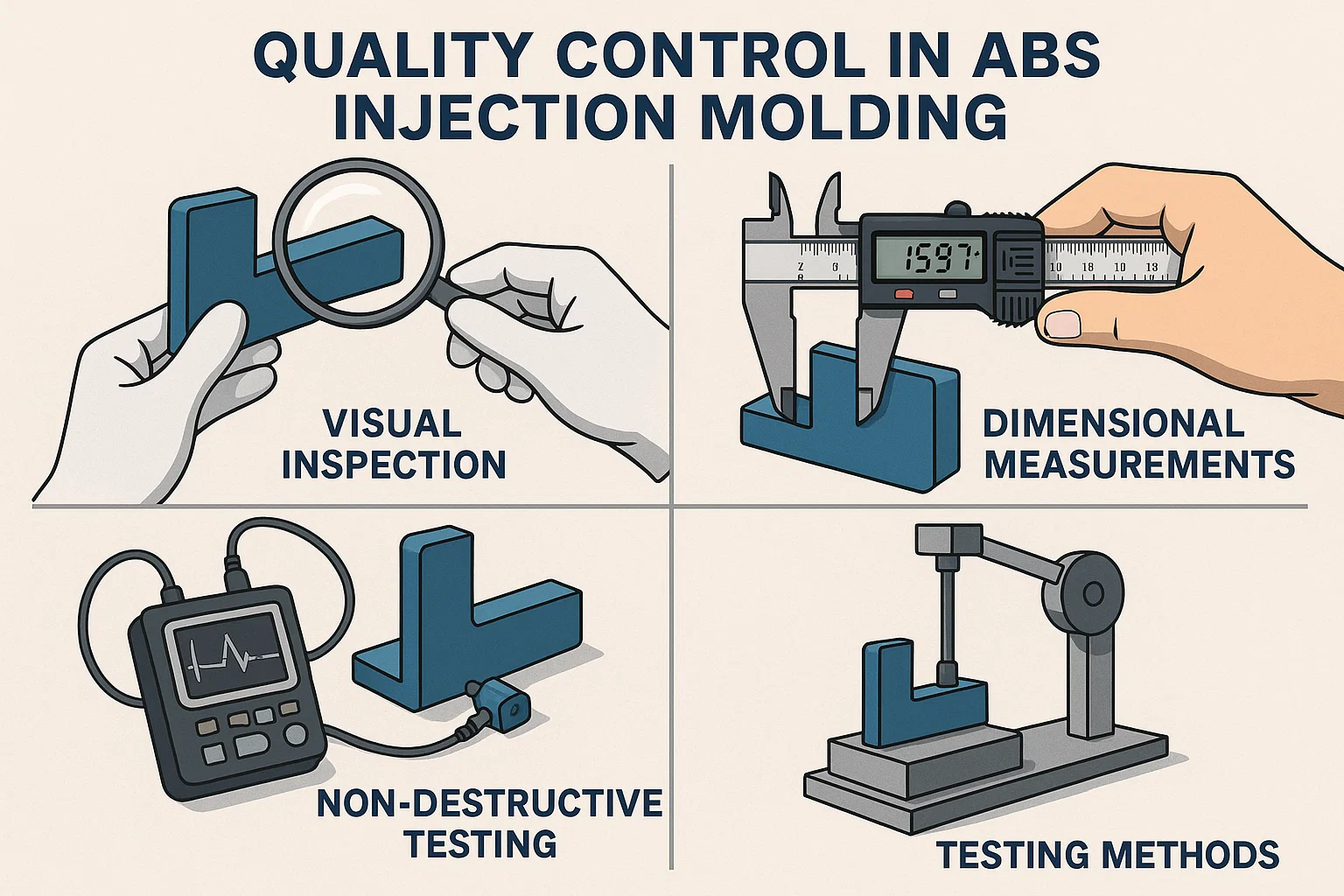

Laadunvalvonta ABS -injektiomuovauksessa

Tasaisen laadun ylläpitäminen on ensiarvoisen tärkeää injektiomuovauksessa, etenkin kriittisissä sovelluksissa käytetyissä ABS -osissa. Laadunvalvonta (QC) kattaa joukon valmistusprosessissa toteutettuja tarkastus- ja testausmenettelyjä raaka -aineiden tarkistuksesta lopulliseen osan todentamiseen.

Tarkastustekniikat

Visuaaliset ja ulottuvuuden tarkastukset ovat tyypillisesti ensimmäinen puolustuslinja vikojen tunnistamisessa ja osien mukaisten määritysten mukaisesti.

-

Visuaalinen tarkastus:

-

Tarkoitus: Kosmeettisten vikojen, kuten pesuallasmerkkien, salaman, lepojäljen, palamerkkien, värimuutosten, virtauslinjojen ja pinnan puutteiden tunnistamiseksi.

-

Menetelmä: Koulutetut operaattorit tutkivat visuaalisesti jokaista osaa (tai tilastollisesti merkitsevää näytettä) vertailunäytteistä tai määriteltyistä hyväksymiskriteereistä. Usein käytetään asianmukaisia valaistus- ja tarkastuskoppeja.

-

-

Mittamittaukset:

-

Tarkoitus: Varmistaakseen, että osan mitat noudattavat tekniikan piirustusten määritettyjä toleransseja.

-

Menetelmä: Käytetään erilaisia tarkkuusvälineitä:

-

Paksuus ja mikrometrit: Perusmittaukset pituudesta, leveydestä, paksuudesta ja halkaisijasta.

-

Korkeusmittarit: Pystysuuntaisille mitoille.

-

Go/no-go-mittarit: Tiettyjen kriittisten ominaisuuksien nopeaan tarkistamiseen (esim. Reiän halkaisijat, tapin pituudet).

-

Koordinaattimittauskoneet (CMMS): Erittäin tarkkoihin ja monimutkaisiin 3D -ulottuvuuksiin mittauksiin, joita käytetään usein ensimmäiseen artikkelin tarkastus- tai haastaviin geometrioihin.

-

Optiset vertailut / näköjärjestelmät: Ei-kosketukseen ja vertailuun CAD-malleihin, erityisen hyödyllinen pienille tai monimutkaisille osille.

-

-

-

Tasaamaton testaus (NDT):

-

Tarkoitus: Tarkastaa sisäiset rakenteet tai havaita piilotettuja puutteita vahingoittamatta osaa.

-

Menetelmä (esimerkit):

-

Ultraäänitestaus: Käyttää ääniaaltoja sisäisten tyhjiöiden, delaminaation tai huokoisuuden havaitsemiseen.

-

Röntgentarkastus (radiografia): Voi paljastaa sisäiset viat, kuten tyhjät, lyhyet laukaukset tai vieraat sulkeumat.

-

Lämpögrafia: Käyttää lämpökuvausta epäjohdonmukaisuuksien havaitsemiseksi jäähdytyksessä tai materiaalin jakautumisessa, mikä voi osoittaa puutteita.

-

-

Testausmenetelmät

Visuaalisten ja ulottuvuustarkastusten lisäksi suoritetaan erilaisia tuhoisia ja tuhoavia testejä ABS-osien mekaanisten, lämpö- ja kemiallisten ominaisuuksien arvioimiseksi.

-

Vaikutustestaus:

-

Tarkoitus: Mitata materiaalin vastus murtumiselle nopealla iskulla. Tämä on erityisen tärkeää ABS: lle tunnetun sitkeyden vuoksi.

-

Menetelmät:

-

Izod -iskutesti: Mittaa keinuvan heilurin murtuneella lovella olevalla näytteellä absorboiman energian.

-

Charpy -iskutesti: Samanlainen kuin Izod, mutta käyttää erilaista näytetukea ja iskumenetelmää.

-

-

-

Vetolujuus:

-

Tarkoitus: Materiaalin lujuuden ja venymän mittaamiseksi jännitteessä (vetävät voimat). Se tarjoaa tietoja vetolujuudesta, saantolujuudesta ja pidentymisestä tauon aikana.

-

Menetelmä: Näyte vedetään molemmista päistä, kunnes se rikkoutuu, ja voimatiedot tallennetaan.

-

-

Taivutustestaus (taivutustesti):

-

Tarkoitus: Mitata materiaalin jäykkyys ja taivutusmuodonkestävyys. Se tarjoaa taivutuslujuuden ja taivutusmoduulien tiedot.

-

Menetelmä: Näytettä tuetaan kahdessa pisteessä ja kuorma levitetään kolmannessa pisteessä, kunnes se rikkoo tai ohittaa määritetyn määrän.

-

-

Lämmön taipuman lämpötila (HDT) -testaus:

-

Tarkoitus: Määrittää lämpötila, jossa polymeerinäyte muodonmuutos määritetyn kuorman alla. Tärkeää kohonneille lämpötiloihin altistetuissa sovelluksissa.

-

-

Kemiallisen resistenssin testaus:

-

Tarkoitus: Arvioida, kuinka ABS -materiaali reagoi alttiina spesifisille kemikaaleille (hapot, emäkset, liuottimet).

-

Menetelmä: Näytteet upotetaan kemiallisiin aineisiin tietyn ajanjakson ajan ja tarkistetaan sitten painon, mittojen, ulkonäön tai mekaanisten ominaisuuksien muutosten suhteen.

-

Standardit ja sertifikaatit

Teollisuuden standardien noudattaminen ja asiaankuuluvien sertifikaattien saaminen ovat kriittisiä materiaalien laadun, prosessien johdonmukaisuuden ja tuoteturvallisuuden varmistamiseksi, etenkin säännellyllä toimialoilla.

-

ASTM (amerikkalainen testaus- ja materiaalien yhdistys) ABS -materiaalien ja ruiskutusprosessien standardit:

-

ASTM D4673: Akryylinitriili-butadieeni-styreeni (ABS) -muovaus- ja suulakepuristusmateriaalien standardi eritelmä. Tämä standardi määrittelee erilaisia ABS -arvosanoja ominaisuuksien, kuten iskunvahvuuden, vetolujuuden ja lämmön taipuman perusteella.

-

ASTM D3935: Poly-akryylinitriili-butadieeni-styreeni) (ABS) muoviputki- ja kiinnitysyhdisteiden vakiospesifikaatio.

-

Muita ASTM -standardeja voidaan soveltaa tiettyihin testausmenetelmiin (esim. ASTM D256 IZOD -iskulle, ASTM D638 vetolujuuksille, ASTM D648 HDT: lle).

-

-

ISO (standardointijärjestö) -standardit:

-

ISO 19067: Muovit-akryylinitriili-butadieeni-styreeni (ABS) muovaus- ja suulakepuristusmateriaalit. Samoin kuin ASTM D4673, se määrittelee ABS: n vaatimukset ja testimenetelmät.

-

ISO 9001: Laadunhallintajärjestelmät. Vaikka tämä sertifikaatti ei ole erityinen ABS: lle, se osoittaa valmistajan sitoutumisen vankkaan laadunhallintajärjestelmään kaikissa operaatioissa, mukaan lukien injektiomuovaus.

-

-

Teollisuuskohtaiset sertifikaatit:

-

UL (Underwriters Laboratories): Sähkötuotteiden turvallisuutta varten ABS: n on usein täytettävä erityiset syttymisluokitukset (esim. UL 94 V-0 liekin lopullisille luokille), jos niitä käytetään elektronisissa koteloissa.

-

FDA (elintarvike- ja lääkehallinto): Lääketieteellisissä tai elintarvikkeiden sovelluksissa ABS: n erityisarvot voivat joutua noudattamaan FDA: n määräyksiä materiaalien turvallisuuden vuoksi.

-

IATF 16949: Autoteollisuudessa tämä standardi määrittelee laadunhallintajärjestelmän vaatimukset autojen tuotannon ja asiaankuuluvien palvelujen organisaatioille.

-

Toteuttamalla nämä tiukat laadunvalvontatoimenpiteet valmistajat voivat varmistaa, että ABS -injektiovaltuutetut osat täyttävät jatkuvasti korkeimmat suorituskyvyn, luotettavuuden ja turvallisuuden vaatimukset, ansaitsemalla luottamuksen ja maineen markkinoilla.

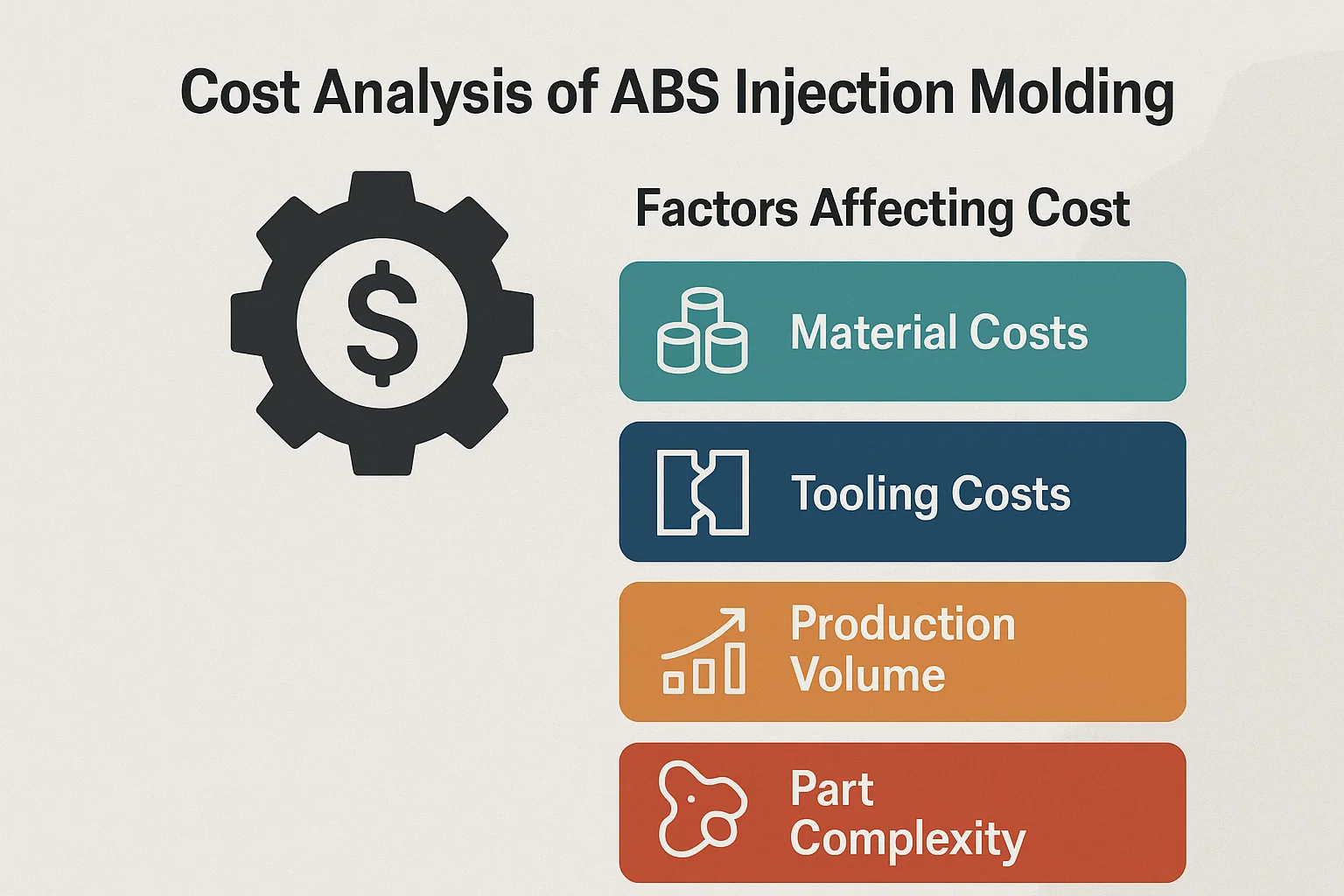

ABS -injektiomuovan kustannusanalyysi

ABS-injektiomuovausprojektin kokonaiskustannuksiin vaikuttavat monet tekijät, jotka vaihtelevat alkuperäisestä suunnitteluvaiheesta tuotantotilavuuteen ja jälkikäsittelyvaatimuksiin. Perusteellinen kustannusanalyysi auttaa tekemään tietoon perustuvia päätöksiä sekä tuotteen laadun että taloudellisen kannattavuuden varmistamiseksi.

Kustannuksiin vaikuttavat tekijät

Useat keskeiset elementit edistävät ABS -injektiomuovan kokonaismenoja:

-

Aineelliset kustannukset:

-

RAW ABS -hinta: Suorimmat kustannukset. ABS-hartsin hinnat vaihtelevat globaalin tarjonnan, kysynnän, öljynhintojen (raaka-aineena) ja erityisten arvosanojen (esim. Yleiskäyttöön tarkoitettujen, suurten vaikutusten, liekinlämpötilojen, värillisten tai räätälöityjen ja räätälöityjen laatujen perusteella).

-

Romu ja jäte: Puhdistuksen, viallisten osien tai juoksijajärjestelmien aikana menetetty materiaali (jos käytetään kylmän juoksijajärjestelmää, jota ei täysin kierrätetä) lisää tehokkaita materiaalikustannuksia.

-

Kuivauskustannukset: Hygroskooppisen ABS: n kuivaamiseen kulutettu energia lisää pieniä, mutta nykyisiä toimintakustannuksia.

-

-

Työkalukustannukset (muotin kustannukset):

-

Muotin suunnittelun monimutkaisuus: Monimutkaiset osageometriat vaativat monimutkaisempia muotisuunnitteluja, mikä johtaa korkeampiin suunnittelumaksuihin ja koneistusaikaan.

-

Onteloiden lukumäärä: Muotteilla voi olla yksi ontelo tai useita onteloita (esim. 2-Cavity, 4-Cavity, 16-Cavity). Lisää onteloita lisää työkalukustannuksia, mutta vähentävät suurten määrien tuotantokustannuksia erillisistä tuotantokustannuksista.

-

Muottimateriaali: Teräsmuotit ovat kestäviä ja kalliita (esim. P20, H13, S7), kun taas alumiinimuottit ovat halvempia ja nopeampia koneisiin, mutta niillä on lyhyempi käyttöikä. Kovetetut teräsmuotit suuren määrän tuotantoa varten ovat kalleimpia etukäteen.

-

Muotin ominaisuudet: Kuumien juoksijoiden, sivutoimintojen (liukusäätimien, alituotteiden nostimien) sisällyttäminen, monimutkaiset poistojärjestelmät tai monimutkaiset jäähdytyskanavat lisäävät merkittävästi homeen kustannuksia.

-

Muotin elinajanodote: Miljoonille syklille suunnitellut muotit ovat kalliimpia kuin kymmenien tuhansien.

-

-

Tuotantomäärä:

-

Mittakaavaetuja: Injektiomuovaus on erittäin suotuisa suuren määrän tuotantoon. Määrä kasvaa, alkuperäiset työkalukustannukset poistetaan enemmän osiin, mikä vähentää dramaattisesti yksikköä koskevia kustannuksia.

-

Pienen volyymin haasteet: Erittäin pienille tilavuuksille (prototyypit tai pienet ajoja) ruiskuvalu voi olla kustannus estäviä korkeiden työkalukustannusten vuoksi, mikä tekee muista prosesseista, kuten 3D-tulostus tai koneistus.

-

-

Osan monimutkaisuus:

-

Geometrinen monimutkaisuus: Osat, joissa on monimutkaisia piirteitä, alituotteita, ohuita seiniä, tiukkoja toleransseja tai erittäin hienoja yksityiskohtia, lisäävät muotin monimutkaisuutta, sykliä ja vikojen potentiaalia.

-

Pintapintavaatimukset: Erittäin kiillotetut tai monimutkaiset teksturoidut viimeistelyt vaativat kalliimpia homeiden viimeistelyprosesseja ja mahdollisesti pidempiä sykli -aikoja.

-

Suvaitsevaisuusvaatimukset: Tiukemmat toleranssit vaativat muotin tarkempaa työstöä ja tiukempaa prosessin hallintaa, lisäämällä kustannuksia.

-

-

Työ- ja yleiskustannukset:

-

Koneenkäyttäjän palkat: Henkilöstön kustannukset koneiden käytöstä ja seuraamisesta.

-

Laadunvalvonta: Työvoima tarkastuksiin, testaamiseen ja dokumentointiin.

-

Kokoonpano ja jälkikäsittely: Jos vaaditaan maalausta, pinnoitusta tai monimutkaista kokoonpanoa, nämä lisäävät merkittäviä työvoima- ja materiaalikustannuksia.

-

Energiankulutus: Injektiovalintakoneen, kuivausrumpujen, jäähdyttimien ja apuvälineiden injektiolaitteiden ja apuvälineiden teho.

-

Laitoksen yläpuolella: Vuokra, apuohjelmat, ylläpito, hallinto.

-

-

Sykli -aika:

-

Aika, joka kuluu yhden osan (tai yhden laukauksen monikerroksen muotista) tuottamiseen. Lyhyemmät sykli-ajat kääntävät suoraan alhaisemmat tuotantokustannukset, koska enemmän osia voidaan tuottaa tunnissa. Vaikuttavat osan suunnittelu (seinämän paksuus, jäähdytys), materiaalien ominaisuudet ja prosessiparametrit.

-

Kustannussäästöstrategiat

Älykkäiden strategioiden toteuttaminen voi vähentää merkittävästi ABS -injektiomuovausprojektien kokonaiskustannuksia vaarantamatta laatua.

-

Osasuunnittelun optimointi (valmistettavuuden suunnittelu - DFM):

-

Yksinkertaista geometriaa: Vähentää tarpeettomia ominaisuuksia; Yhdistä osat kokoonpanon minimoimiseksi.

-

Tasainen seinämän paksuus: Suunnittelu johdonmukaisella seinän paksuudella syklin ajan vähentämiseksi, vikojen estämiseksi (pesuallasmerkit, loimi) ja varmistamaan helpompi muovaus.

-

Sisällytä kylkiluut ja kivet viisaasti: Käytä niitä lujuuteen sen sijaan, että lisäät yleistä seinämän paksuutta.

-

Lisää luonnoskulmat: Varmista riittävä luonnos helpon poistumisen, syklin ja homeen kulumisen vähentämiseksi.

-

Hyödynnä säteitä ja fileet: Vähennä stressipitoisuuksia, parantaa virtausta ja parantaa osan voimakkuutta, mikä voi estää vikoja ja uudelleenmuotoja.

-

Minimoi alitiedot: Alitiedot vaativat usein kalliita sivutoimia muotissa. Suunnittele välttääksesi niitä, jos mahdollista, tai käytä vaihtoehtoisia ominaisuuksia, kuten elävät saranat tai napsautukset sopivat tarvittaessa.

-

-

Sykliajan vähentäminen:

-

Tehokas jäähdytysjärjestelmä: Suunnittele muotti optimoiduilla jäähdytyskanavilla nopeaa ja tasaista lämmön hajoamista varten.

-

Materiaalivalinta: Valitse ABS -luokka, jolla on hyvät virtausominaisuudet ja sopiva lämmön taipuma lämpötila, joka mahdollistaa nopeamman jäähdytyksen.

-

Prosessin optimointi: Hienosäädettävä injektionopeus, paine ja jäähdytysaika laatuosiin vaadittavaan minimiin.

-

Kuumat juoksijajärjestelmät: Sijoita Hot Runner -muotteihin suuren määrän tuotantoon juoksijajätteen poistamiseksi ja usein vähentämään sykliä merkittävästi.

-

-

Romun ja jätteiden minimointi:

-

Optimaalinen kuivaus: Varmista, että ABS on kuivattu perusteellisesti roiskun ja muiden kosteuteen liittyvien vikojen estämiseksi vähentäen hylättyjä osia.

-

Prosessin hallinta: Toteuta vankka laadunvalvonta ja prosessien seuranta poikkeamien varhaisessa vaiheessa estäen suuret erät vialliset osia.

-

Regind -käyttö: Suruta ja uudelleenkäytä ja juoksijat (kylmäsuojajärjestelmistä) ja ei-kriittiset hylätyt osat, edellyttäen, että materiaalien ominaisuudet eivät ole merkittävästi hajoavia.

-

-

Strateginen työkaluinvestointi:

-

Sovittaa muotti tilavuuteen: Valitse ennustetulle tuotantomäärään sopiva muotimateriaalit ja monimutkaisuus. Älä sijoittaa kovettuneessa teräsmuotissa liian vähän tuotantoa varten.

-

Vakiokomponentit: Hyödynnä tavallisia muotin emäksiä, ejektoritappeja ja muita komponentteja mahdollisuuksien mukaan mukautettujen koneistuskustannusten vähentämiseksi.

-

-

Automaatio:

-

Sijoita robotiikkaan osan poistosta, rappeutumisesta ja toissijaisesta toiminnasta työvoimakustannusten vähentämiseksi ja suurten volyymien johdonmukaisuuden lisäämiseksi.

-

Ympäristö- ja sääntelyn noudattaminen

Yhä globalisoituneemmilla ja ympäristöystävällisemmillä markkinoilla ABS -injektiomuovausta hyödyntävien valmistajien on navigoitava monimutkaisessa ympäristömääräysten ja kestävän kehityksen direktiivien verkossa. Näiden standardien noudattaminen ei ole vain laillinen velvoite, vaan myös kriittinen osa yritysvastuua ja markkinoiden saatavuutta.

ROHS, Reach ja Prop 65 näkökohdat

Nämä kolme asetusta ovat tärkeimpiä materiaaleja ja tuotteita, jotka sisältävät muoveja, kuten ABS:

-

ROHS (vaarallisten aineiden rajoitus direktiivi):

-

Soveltamisala: Ensisijaisesti EU -direktiivi (2011/65/EU), joka rajoittaa erityisten vaarallisten aineiden käyttöä erityyppisten elektronisten ja sähkölaitteiden (EEE) valmistuksessa. Se liittyy läheisesti WEEE (jäte sähkö- ja elektroniseen laitteeseen) -direktiiviin.

-

Merkitys ABS: lle: ABS: ää käytetään laajasti EEE -koteloissa ja komponenteissa. Valmistajien on varmistettava, että käyttämänsä ABS -luokat eivät sisällä rajoitettuja aineita (esim. Lyijy, kadmium, elohopea, kuusiarvoinen kromi, tietyt ftalaatit) määriteltyjen kynnysarvojen yläpuolella. Monet hyvämaineiset ABS-toimittajat tarjoavat ROHS-yhteensopivia arvosanoja ja sertifikaateja.

-

Vaikutus: Ei-noudattaminen voi johtaa siihen, että tuotteet kielletään myynnistä EU: sta ja muilla alueilla, jotka antavat samanlaisia määräyksiä, merkittäviä sakkoja ja mainevahinkoja.

-

-

REKISTERI (REKISTERÖINTI, arviointi, valtuutus ja kemikaalien rajoitus):

-

Soveltamisala: Toinen kattava EU: n sääntely (EY nro 1907/2006), joka hallitsee kemiallisten aineiden tuotantoa ja käyttöä ja niiden mahdollisia vaikutuksia ihmisten terveyteen ja ympäristöön. Se vaatii yrityksiä rekisteröimään, arvioimaan ja potentiaalisesti hakemaan valtuutusta kemikaaleille, joita he valmistavat tai tuovat EU: hon.

-

Merkitys ABS: lle: Vaikka ABS: n polymeerinä pidetään yleensä "artikkelissa olevana aineena," yksittäiset monomeerit (akryylitriili, butadieeni, styreeni) ja kaikki sen formulaatiossa käytetyt lisäaineet ovat saavuttaneet. Toimittajien on varmistettava, että heidän ABS -formulaatiot noudattavat ulottuvuutta, etenkin ehdokasluettelossa lueteltujen erittäin huolestuttavien aineiden (SVHC) aineita. Viimeaikaiset tavoitettavia muutoksia, kuten tahallisesti lisättyjä mikropolisteita rajoittavia muutoksia, voivat myös vaikuttaa tiettyihin sovelluksiin tai lisäaineisiin.

-

Vaikutus: Varmistaa, että ABS: n ja sen tuotannon kemikaaleja hoidetaan turvallisesti koko toimitusketjussa, mikä vaikuttaa raaka -aineiden hankintaan ja formulaatioon.

-

-

Kalifornian ehdotus 65 (Prop 65 - Vuoden 1986 turvallinen juomavesi ja myrkyllinen täytäntöönpanolaki):

-

Soveltamisala: Kalifornian laki, joka vaatii yrityksiä antamaan varoituksia kalifornialaisille merkittävistä altistuksista kemikaaleille, jotka aiheuttavat syöpää, syntymävaurioita tai muuta lisääntymishaitta. Kemikaalien luettelo (yli 900) on laaja ja päivitetty säännöllisesti.

-

Merkitys ABS: lle: Vaikka ABS: n itsessään ei ole suoraan lueteltu, jotkut sen ainesosista monomeereistä (kuten styreeni tai akryylinitriili) tai yleiset lisäaineet (kuten tietyt liekinestoaineet tai pehmittimet) ovat Prop 65 -luettelossa. Jos valmis ABS -osa sisältää nämä kemikaalit tietyn "Safe Harbor" -tason yläpuolella ja altistaa kuluttajat heille, Kaliforniassa myytäville tuotteille voidaan tarvita varoitus etiketti.

-

Vaikutus: Vaatii ahkeruutta materiaalin valinnassa ja tarvittaessa selkeiden ja kohtuullisten varoitusmerkintöjen soveltamisen etenkin kuluttajatuotteille. Valmistajat suorittavat usein riskinarviointeja tai soveltavat varoituksia varoen.

-

Infrastruktuuri ja elämän lopun näkökohdat

Sääntelyn noudattamisen lisäksi kiertotalouden laajempi pyrkimys vaikuttaa siihen, miten ABS: tä tarkastellaan ja hoidetaan sen elämän lopussa.

-

ABS -kierrätettävyys: ABS on kestomuovi, mikä tarkoittaa, että se voidaan teoreettisesti sulattaa ja uudelleenkäsittelyä useita kertoja. Tämä tekee siitä mekaanisesti kierrätettävän, usein murskaamisen, pesemisen ja uudelleenkäyttämisen avulla.

-

Infrastruktuurin kierrätyshaasteet: Kierrätettävyydestään huolimatta ABS kohtaa usein haasteita laajalle levinneissä kunnallisissa kierrätysvirtoissa (kaarevan kokoelma) johtuen, koska se päätyy usein elektronisen jätteen (E-jätteiden) tai kestävien tavaroiden monimutkaisisiin materiaaliseoksiin. Tämä vaikeuttaa tehokasta lajittelua ja korkealaatuista kierrätetuotantoa suuren mittakaavan kokoelmaan.

-

Teollisuuden aloitteet: Monet valmistajat tutkivat tapoja sisällyttää kuluttaja (PCR) ja post-teollisuus (PIR) kierrätetty ABS uusiin tuotteisiin. Lajittelutekniikoiden (kuten sähköstaattinen erottaminen) ja kemiallisten kierrätysmenetelmien (depolymeroinnin) kehittäminen tarjoavat lupaavia keinoja tulevaisuudessa tehokkaampaan ja laadukkaampaan ABS-kierrätykseen, jonka tavoitteena on sulkea silmukka tätä arvokasta materiaalia.

Viimeaikaiset edistysaskeleet ja tulevaisuuden trendit

ABS -injektiomuovan maisema ei ole staattinen. Jatkuva tutkimus ja kehitys työntävät mahdollisen rajoja, vastaamaan uusiin markkinoiden vaatimuksiin ja pyrkivät kestävämpiin tuotantomenetelmiin.

Innovaatiot ABS -materiaaleissa

ABS: n monipuolisuutta laajennetaan jatkuvasti kehittämällä uusia luokkia, joilla on parannettuja ja erikoistuneita ominaisuuksia, jotka palvelevat yhä laajempaa sovellusvalikoimaa.

-

Uusien ABS -luokkien kehittäminen, joilla on parannettuja ominaisuuksia:

-

Parannettu liekinesto (FR ABS): Standardien FR-luokkien lisäksi uudet formulaatiot tarjoavat vielä korkeammat V-0-arvosanat (UL 94), jolla on vähentynyt halogeenipitoisuus tai täysin halogeenittomia vaihtoehtoja, jotka koskevat ympäristö- ja turvallisuusongelmia.

-

Parantunut lämmönkestävyys: Uusia ABS-sekoituksia ja seoksia (esim. PC/ABS-seoksia) kehitetään kestämään korkeampia lämpötiloja, laajentaen niiden käyttöä huipun alla olevissa autokomponenteissa tai vaativimpia elektronisia koteloita.

-

Parannettu UV -vakaus: Ulossovelluksissa uudet UV-stabiloidut ABS-luokat tarjoavat erinomaisen vastustuskyvyn hajoamiselle, värin häipymiselle ja kiinteistöjen menetykselle pitkittyneestä auringonvalosta, mikä vähentää kalliiden pienimuotoisten pinnoitteiden tarvetta.

-

Lääketieteellisen luokan abs: Asteiden kehitys, jolla on parantunut biologinen yhteensopivuus, parempi sterilointikestävyys (esim. Gammasäteilylle) ja jäljitettävyys tiukkojen lääkinnällisten laitteiden vaatimusten suhteen.

-

Korkea kiiltävä ja matala kiilto formulaatiot: Materiaalit, jotka on optimoitu saavuttamaan johdonmukaisesti tiettyjä esteettisiä viimeistelyjä suoraan muotista, vähentäen toissijaista maalaustoimenpiteitä.

-

Johtava ja antisistaattinen ABS: Luokat, joissa on erityisiä lisäaineita sähkönjohtavuuden tai staattisten varausten hajottamiseksi, tärkeitä herkille elektronisille komponenteille tai räjähtäville ympäristöille.

-

Injektiomuovaustekniikan edistysaskeleet

Injektiomuovauskoneiden ja liitännäisten laitteiden tekninen kehitys johtaa tarkempiin, tehokkaampiin ja älykkäisiin valmistusprosesseihin.

-

Automaatio ja robotiikka:

-

Lisääntynyt robottivarsien integrointi automatisoidun osan poistoon, rappeutumiseen, insertteihin, kokoonpanoon ja pakkaamiseen. Tämä vähentää työvoimakustannuksia, parantaa syklin johdonmukaisuutta ja minimoi ihmisvirheen.

-

Yhteistyörobotit (Cobotit) saavat myös vetovoimaa, jotka työskentelevät ihmisen operaattoreiden rinnalla joustavammissa valmistussoluissa.

-

-

Prosessien seuranta- ja ohjausjärjestelmät:

-

Reaaliaikainen tiedonkeruu: Muotin ja koneen edistyneet anturit keräävät nyt suuria määriä tietoja lämpötilasta, paineesta, virtausnopeudesta ja jäähdytysprofiileista reaaliajassa.

-

Ennustava analytiikka ja AI -integraatio: Keinotekoista älykkyyttä ja koneoppimisalgoritmeja käytetään näiden tietojen analysointiin, mahdollisten vikojen ennustamiseen ennen niiden esiintymistä, optimoimaan prosessiparametrit itsenäisesti ja tunnistavat jatkuvan parantamisen mallit.

-

Suljetun silmukan ohjaus: Järjestelmät, jotka säätävät automaattisesti koneparametreja (esim. Injektionopeus, pidätyspaine) vasteena reaaliaikaiselle palautteelle, varmistavat johdonmukaisen osan laadun vähäisen materiaalin tai ympäristövaihteluista huolimatta.

-

Pilvipohjainen seuranta: Etävalvonta- ja ohjausominaisuuksien avulla valmistajat voivat hallita useita koneita eri paikoissa ja vianetsintä ongelmia mistä tahansa.

-

-

Tarkkuus ja mikromengas: Koneenhallinta- ja hometekniikan kehitys mahdollistaa yhä pienempien ja monimutkaisempien ABS-osien tuotannon poikkeuksellisen tiukoilla toleransseilla, avaamalla uusia mahdollisuuksia lääketieteellisissä laitteissa, mikroelektroniikassa ja erikoistuneissa kuluttajatuotteissa.

Kestävät käytännöt

Kasvavan ympäristötietoisuuden myötä injektiomuovausteollisuus, mukaan lukien ABS -prosessointi, korostaa paremmin kestävyyttä.

-

ABS -materiaalien kierrätys:

-

Lisääntynyt kuluttajan jälkeinen käyttö ja post-teollisuuskehitys: Pyrkimykset ovat käynnissä lisäämään kierrätettyä ABS: ää uusiin tuotteisiin ilman merkittävää kompromissia suorituskyvystä. Tähän sisältyy vankka keräys- ja lajitteluohjelmat.

-

Kemiallinen kierrätys: Kehittyvät tekniikat tutkivat kemiallisia prosesseja jakautuakseen ABS-polymeereihin niiden ainesosien monomeereihin, jotka voidaan sitten replymerisoida Neitsyt-laatuun ABS: ään, tarjoamalla materiaalin todellisen kiertotalouden.

-

-

Energian kulutuksen vähentäminen:

-

All-Electric Injection -muovauskoneet: Nämä koneet ovat huomattavasti energiatehokkaampia kuin perinteiset hydraulikoneet, kuluttavat vähemmän virtaa, tuottavat vähemmän lämpöä ja tarjoavat paremman tarkkuuden.

-

Optimoidut jäähdytysjärjestelmät: Tehokkaammat jäähdyttimet ja homeen jäähdytysmallit vähentävät lämpötilanhallinnan energiantarpeita.

-

Jäälämpöjen talteenotto: Järjestelmät, jotka on suunniteltu kaappaamaan ja käyttämään muovausprosessin aikana syntyneitä jätealueita.

-

-

Biopohjaiset ja hajoavat vaihtoehdot (tutkimusvaihe): Vaikka ABS: n kaltaisten suorituskyvyn termoplastien haastaminen, tutkimus jatkaa biopohjaisten tai biohajoavien polymeerien kehittämistä, jotka voivat mahdollisesti palvella samanlaisia sovelluksia pitkällä aikavälillä, mikä vähentää fossiilisten polttoaineiden riippuvuutta.

-

Kevyt: Suunnittelustrategiat, jotka keskittyvät materiaalin käytön vähentämiseen, samalla osien eheyden ylläpitäminen edistävät raaka -aineiden kulutusta ja vähentynyttä energiaa kuljetukseen.