Kuinka 5-akselinen leikkaus muuttaa nykyaikaisen muottisuunnittelun?

Muotin suunnittelu on siirtynyt rajoittavista 2D-piirustuksista erittäin tarkkoihin 5-akselinen CNC-leikkaus , muutos, jonka avulla valmistajat voivat luoda monimutkaisia, taigaanisia geometrioita yhdellä asennuksella. Hyödyntämällä samanaikainen moniakselinen liike , 5-akselinen teknologia poistaa perinteisen 3-akselisen jyrsinnän geometriset rajoitukset, lyhentää tuotannon läpimenoaikoja 30–50 % ja parantaa merkittävästi pinnan viimeistelyn laatua.

Mitä muottisuunnittelu on digitaaliaikana?

Nykyaikaisessa tuotannossa, muotin suunnittelu on kriittinen suunnitteluvaihe, jossa luodaan negatiivinen onkalo tiettyjen osien tuottamiseksi ruiskupuristuksen tai valun avulla. Perinteisesti tämä prosessi perustui 2D-piirustuksiin, jotka vaativat laajaa manuaalista tulkintaa ja useita koneen uudelleensijoitteluja.

Tänään edistynyt muotin suunnittelu hyödyntää CAD (tietokoneavusteinen suunnittelu) rakentaa 3D-malleja, jotka muunnetaan suoraan monimutkaisiksi työstöradoiksi CNC-koneita varten. Tämä digitaalinen lanka varmistaa, että lopullinen fyysinen muotti on tarkka matemaattinen kopio suunnittelun tarkoituksesta.

Perinteisten 2D- ja 3-akselisten menetelmien rajoitukset

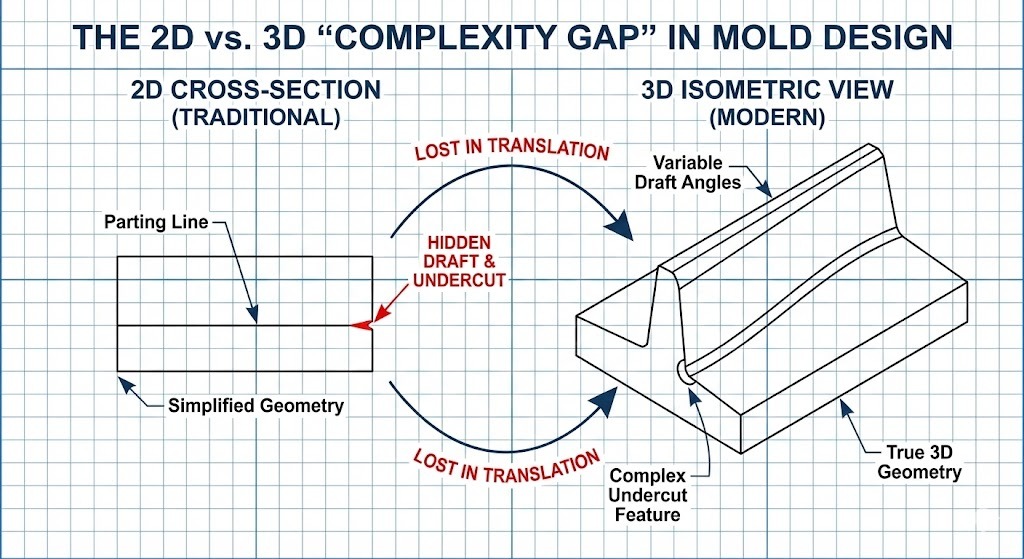

Ennen moniakselisen teknologian laajaa käyttöönottoa insinöörit kohtasivat merkittävän "käännösaukion" siirtyessään litteistä malleista fyysisiin muotteihin. Perinteiset menetelmät kamppailivat usein:

- Alaleikkaukset: Ominaisuudet, joihin ei päästä käsiksi vain X-, Y- ja Z-akseleilla liikkuvalla työkalulla.

- Syvät ontelot: Vakiotyökalut usein tärisevät tai rikkoutuvat, kun ne työntyvät syvälle muottiin ilman kykyä kallistaa.

- Manuaalinen Benching: 3-akselisten koneiden huono pintakäsittely vaati usein tunteja manuaalinen kiillotus (tunnetaan myös nimellä benching) vaaditun sileyden saavuttamiseksi.

Tekninen määritelmä: Monimutkaiset geometriat viittaavat monimutkaisiin osien ominaisuuksiin - kuten jyrkät pystysuorat seinät, syvät rivat ja epätasaiset rationaaliset B-urit (NURBS) -pinnat, jotka vaativat leikkaustyökalun lähestymään työkappaletta eri kulmista.

Miksi 5-akselinen leikkaus on ratkaisu monimutkaisuuteen

Kehitys kohti 5-akselinen leikkaus edustaa paradigman muutosta tavoissamme lähestyä muotin suunnittelu . Toisin kuin 3-akselisissa koneissa, 5-akseliset keskipisteet liikuttavat työkalua tai osaa viidellä eri akselilla samanaikaisesti (X, Y, Z sekä A- ja B-kiertoakselit).

| Ominaisuus | Perinteinen 3-akselinen | Edistynyt 5-akselinen |

|---|---|---|

| Asennusaika | Tarvitaan useita asetuksia eri kulmille. | Yksittäinen asennus koneistus kaikille kasvoille. |

| Työkalun pituus | Pitkät, joustavat työkalut tarvitaan syvään ulottumiseen. | Lyhyet, jäykät työkalut käytetään kallistamalla päätä. |

| Pintakäsittely | Askeljälkiä näkyy usein kaarteissa. | Ylivoimainen viimeistely jatkuvan työkalun kosketuspisteen vuoksi. |

| Tarkkuus | Virheen vaara osien uudelleenkiinnityksen aikana. | Korkea tarkkuus koska osa pysyy paikallaan. |

Tekninen määritelmä: Samanaikainen 5-akselinen koneistus on prosessi, jossa CNC-kone säätää jatkuvasti työkalun suuntaa pitääkseen sen kohtisuorassa (tai tietyssä optimaalisessa kulmassa) kappaleen pintaan nähden koko leikkauksen ajan.

Evoluutio: Suunnitelmasta "Elävään" geometriaan

Siirtyminen 5-akseliseen tekniikkaan on poistanut tehokkaasti "valmistussuunnittelun" kahleet, jotka ennen rajoittivat insinöörejä. Emme enää suunnittele muotteja koneen perusteella voi ulottuvuutta, vaan pikemminkin siitä, mitä loppukäyttötuote tarpeisiin olla.

- 2D aikakausi: Keskittyy tasaisiin jakoviivoihin ja yksinkertaisiin geometrioihin.

- 3D/3-akselinen aikakausi: Lisätty syvyys, mutta vaativat "elektrodit" ja EDM (Electrical Discharge Machining) monimutkaisia yksityiskohtia varten.

- 5-akselinen aikakausi: Ottaa käyttöön nopea koneistus (HSM) karkaistua terästä, mikä mahdollistaa orgaanisten muotojen ja syvien onteloiden jyrsimisen suoraan.

Tietoja kirjoittajasta

Baifu on vanhempi valmistusinsinööri, jolla on yli 12 vuoden kokemus Tool & Die -suunnittelusta . Sinulla on ammattiinsinöörin (PE) lisenssi ja sertifiointi vuonna Edistynyt CAM-ohjelmointi , he ovat valvoneet 5-akselisten työnkulkujen käyttöönottoa tason 1 autotoimittajille. Baifu on usein avustaja International Journal of Mold & Die Excellence ja jäsen Tuotantoinsinöörien yhdistys (SME) .

Kuilun kurominen: Miksi 2D-suunnittelu ja 3-akseliset menetelmät jäävät vajaaksi

Vaikka muotin suunnittelu Perusteet rakennettiin 2D-piirtämiseen, "orgaanisten" ja korkean suorituskyvyn tuotteiden kasvava kysyntä on paljastanut tasaisen ajattelun rajoitukset. Kilpailluilla markkinoilla luottaminen perinteisiin 2D-keskeisiin työnkulkuihin luo "monimutkaisuuskaton", joka estää innovaatioita ja lisää kustannuksia.

Mitkä ovat 2D-muottisuunnittelun ensisijaiset rajoitteet?

Perinteinen muotin suunnittelu alkaa tyypillisesti 2D-asetteluilla, jotka määrittelevät jakolinjan, porttien sijainnit ja jäähdytyskanavat. Näiden litteiden esitysten kääntäminen kolmiulotteiseksi fyysiseksi objektiksi tuo kuitenkin useita kriittisiä pullonkauloja:

- Tilallinen väärintulkinta: Kaarevien pintojen monimutkaisia leikkauskohtia on vaikea visualisoida 2D:ssä, mikä johtaa suunnitteluvirheisiin, jotka usein havaitaan vasta fyysisessä työstövaiheessa.

- "Elektrodi" pullonkaula: 2D-ohjatuissa 3-akselisissa ympäristöissä teräviä sisäkulmia ja syviä, kapeita ripoja ei voida jyrsiä suoraan. Suunnittelijan on suunniteltava toissijainen EDM-elektrodit (kupari- tai grafiittityökalut) muodon "polttamiseksi" teräkseen, mikä lisää päiviä tai viikkoja aikatauluun.

- Geometrinen yhteensopimattomuus: 2D-suunnitelmista puuttuu usein tietoja vaihtelevista vetokulmista, jotka ovat välttämättömiä monimutkaisten muoviosien puhtaaksi poistamiseksi.

Kehittyneiden koneistustekniikoiden nousu

Näiden rajoitusten voittamiseksi ala on siirtynyt kohti integroitua CAD/CAM/CNC ekosysteemi. Tätä kehitystä ohjaa tarve suurempaan tarkkuuteen ja kykyyn valmistaa sitä, mitä aiemmin pidettiin "koneistamattomaksi".

1. CNC-koneistus ja Digitaalinen Twin

Siirto kohteeseen CNC (tietokoneen numeerinen ohjaus) koneistus salli ensimmäisen todellisen eron 2D-rajoituksista. Käyttämällä a Digitaalinen Twin —muotin virtuaalinen kopio — suunnittelijat voivat simuloida leikkausprosessia ennen kuin yksikin teräslastu poistetaan.

2. Moniakselinen koneistus: 3 2 -strategia

Ennen kuin täysi samanaikainen 5-akselinen leikkaus tuli stjaardiksi, monet liikkeet ottivat sen käyttöön 3 2 koneistus (tunnetaan myös nimellä Indeksoitu 5-akseli).

- Miten se toimii: Kone lukitsee osan tiettyyn kulmaan (2 akselia) ja suorittaa sitten tavallisen 3-akselisen jyrsinnän.

- Hyöty: Sen avulla työkalu voi saavuttaa kasvot, joihin ei aiemmin ollut pääsyä, mutta se vaatii silti työkalun pysähtymisen ja käynnistyksen suuntausten välillä.

3. Täydentävät tekniikat: EDM ja laser

Edistyksellisen jyrsinnässäkin muilla tekniikoilla on tukena nykyaikana muotin suunnittelu :

- EDM (sähköpurkauskoneistus): Käytetään erittäin hienoille yksityiskohdille tai karkaistuille materiaaleille, joissa mekaaninen leikkaus on mahdotonta.

- Lasertekstuuri: Korvaa kemiallisen etsauksen levittääkseen tarkkoja rakeita ja kuvioita suoraan muotin 3D-pinnalle.

Keskeisten teknisten termien määrittely

- Syvennyskulma: Muotin pystyseinille annettu kapenemisaste, jotta muovattu osa voidaan poistaa helposti.

- Aliarvo: Muottirakenteen ominaisuus, joka estää osan työntämisen suoraan ulos ja vaatii yleensä "liukukappaleita" tai "nostimia" liikkuakseen pois tieltä.

- Työstörata: Laskettu reitti, jota leikkaustyökalu seuraa materiaalin poistamiseksi muottilohkosta.

Työnkulun tehokkuuden vertailu

| Vaihe | Perinteinen 2D/3-Axis | Moderni 3D/5-akselinen |

|---|---|---|

| Suunnittelun tarkoitus | Rajoitettu työkalujen pääsy. | Osien suorituskyvyn ohjaama. |

| Valmistusnopeus | Hidas useiden asetusten vuoksi. | Nopea jatkuvan leikkauksen ansiosta. |

| Työkalukustannukset | Korkea (vaatii mukautettuja elektrodeja). | Matala (käyttää tavallisia, lyhyempiä myllyjä). |

| Pinnan yhtenäisyys | Muuttuva (manuaalinen kiillotus tarvitaan). | Tasainen (koneen täydellinen viimeistely). |

Deep Dive: Kuinka 5-akselinen leikkauspäällikkö hallitsee monimutkaisia muottigeometrioita

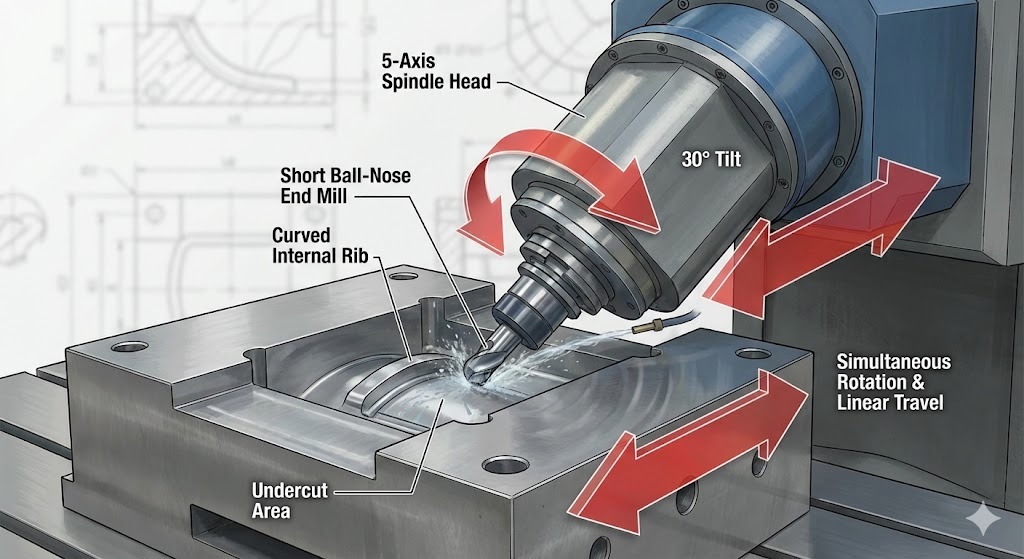

5-akselinen leikkaus on vähentävä valmistusprosessi, jossa CNC-kone liikuttaa leikkaustyökalua tai työkappaletta viiden eri akselin yli samanaikaisesti. sisään muotin suunnittelu Tämän tekniikan ansiosta kara voi pysyä kohtisuorassa monimutkaisia, kaarevia pintoja vastaan, mikä mahdollistaa syvien onteloiden, jyrkkien seinien ja monimutkaisten aliviivojen luomisen, joihin on fyysisesti mahdotonta päästä tavallisilla 3-akselisilla laitteilla.

Kuinka 5-akselinen koneistus toimii?

Vaikka a standard 3-axis machine moves along the X, Y ja Z lineaariset akselit, 5-akselinen kone lisää kaksi kiertoakselia (jota yleensä kutsutaan A ja B , or A ja C ).

- Lineaariset akselit (X, Y, Z): Siirrä työkalua vasemmalle/oikealle, eteen/taakse ja ylös/alas.

- Pyörimisakselit (A, B, C): Kallista tai kierrä työkalua tai pöytää muuttaaksesi lähestymiskulmaa.

Kaikkia viittä liikettä koordinoimalla kone voi "kääriä" leikkuutyökalun muotin geometrian ympärille. Tämä varmistaa, että työkalun kärki on aina tehokkaimmassa leikkausasennossa riippumatta siitä, kuinka orgaaninen tai epäsäännöllinen muoto on.

5-akselisen leikkauksen 3 parasta etua muotinvalmistuksessa

Insinöörit määrittelevät ensisijaisen syyn muotin suunnittelu 5-akselin tuotannossa on saavutettava tarkkuus ja tehokkuus, jota 3-akseliset koneet eivät pysty vastaamaan.

1. Ylivoimainen pinnan viimeistely ja kampasimpukkahallinta

3-akselisessa koneessa kaarevan pinnan leikkaaminen johtaa "portaisiin astumiseen". Tämän korjaamiseksi työntekijöiden täytyy viettää tuntikausia manuaalinen penkki (kiillotus). 5-akselinen kone kallistaa työkalua vakion säilyttämiseksi Nupin korkeus (tai kampasimpun korkeus), jolloin pinta on niin sileä, että se vaatii usein nollan jälkikäsittelyä.

2. Saavutettavuus ja lyhyen työkalun jäykkyys

Perinteisessä jyrsinnässä syvän ontelon saavuttaminen vaatii erittäin pitkän, ohuen työkalun. Pitkät työkalut ovat alttiita jutella (värähtely), mikä pilaa muotin tarkkuuden.

- 5-akselinen ratkaisu: Kone kallistaa päätä tai pöytää, jolloin a lyhyt, jäykkä työkalu päästäksesi syville alueille kulmassa.

- Tulos: Suuremmat leikkausnopeudet ja huomattavasti suurempi mittatarkkuus.

3. Useiden asetusten poistaminen

Perinteinenly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- "Yksittäisen asennuksen" etu: 5-akseliset koneet viimeistelevät lähes koko muotin yhdellä kertaa. Tämä eliminoi "pinoamisvirheet" – pienet epätarkkuudet, joita esiintyy aina, kun ihminen koskettaa osaa.

Samanaikainen 5-akselinen vs. 3 2 koneistus

Se on tärkeää muotin suunnittelu ammattilaiset erottamaan nämä kaksi tilaa:

| menetelmä | Liike | Parhaiten käytetty… |

|---|---|---|

| 3 2 (sijainti) | Kone kallistuu kulmaan, lukittuu ja sitten leikkaa. | Litteät pinnat lohkon eri puolilla. |

| Samanaikainen 5-akselinen | Kaikki 5 akselia liikkuvat samanaikaisesti leikkauksen aikana. | Orgaaniset muodot , turbiinien siivet ja monimutkaiset autojen valokotelot. |

Tekniset määritelmät

- Aliarvo: Muotin upotettu alue, joka on "piilotettu" pystysuorasta työkalusta. 5-akselinen kallistus mahdollistaa työkalun "ulkeamisen" näiden reunusten alle.

- Askel yli: Kahden vierekkäisen työkalun välinen etäisyys. 5-akselinen mahdollistaa suuremmat siirrot säilyttäen samalla tasaisemman lopputuloksen.

- Singulariteetti: Matemaattinen piste, jossa koneen pyörimisakselit kohdistuvat tavalla, joka voi aiheuttaa liikevirheitä; moderni CAM-ohjelmisto "suunnittelee" nämä kohdat automaattisesti.

Tosimaailman vaikutus: 5-akselisen leikkauksen sovellukset muottien valmistuksessa

Modernissa muotin suunnittelu , 5-akselinen leikkaus ei ole enää luksusta – se on toiminnallinen vaatimus teollisuudelle, joka vaatii äärimmäistä tarkkuutta ja orgaanisia muotoja. Tämä teknologia mahdollistaa työkalujen tunkeutumisen syviin onteloihin ja optimaalisen kosketuskulman ylläpitämiseen, minkä ansiosta se mahdollistaa kaiken hengenpelastuslaitteiden ja korkean suorituskyvyn autokomponenttien tuotannon.

Kuinka huipputeollisuus hyödyntää 5-akselista muottisuunnittelua

Eri sektorit käyttävät 5-akselista tekniikkaa tiettyjen geometristen haasteiden ratkaisemiseen, joihin perinteinen 3-akselinen jyrsintä ei pysty vastaamaan.

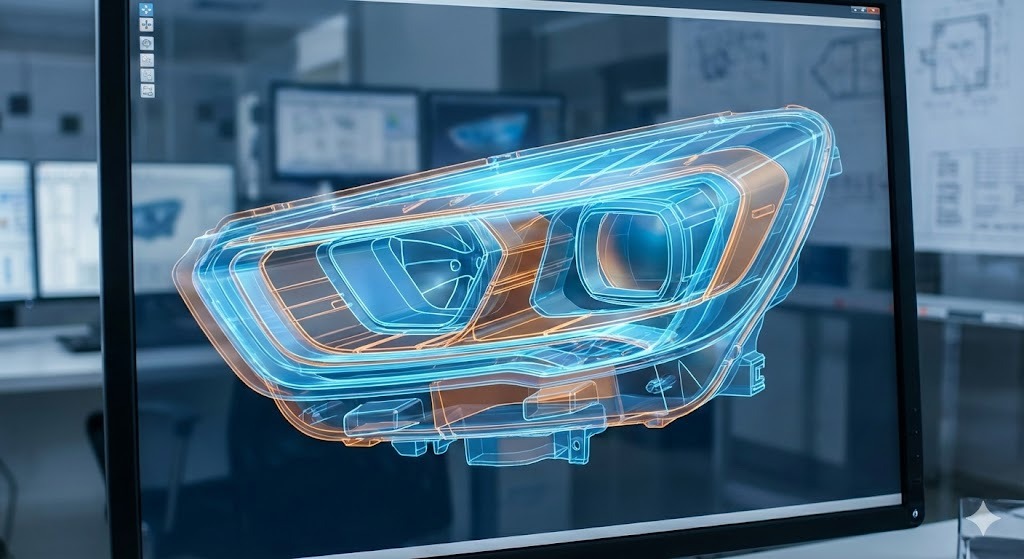

1. Autoteollisuus: Aerodynamiikka ja valaistus

Nykyaikaiset ajoneuvot luottavat monimutkaisiin, virtaaviin käyriin polttoainetehokkuuden ja esteettisyyden vuoksi.

- Avainsovellus: Ajovalojen ja takavalojen muotit . Nämä vaativat "timanttiviimeistelyn" optisia pintoja ja monimutkaisia sisäisiä heijastimia.

- 5-akselin etu: Ottaa käyttöön the machining of large, deep-cavity molds for bumpers and dashboards in a yksittäinen asetus varmistaen täydellisen kohdistuksen koko osassa.

2. Lääketieteellinen: potilaskohtaiset implantit

Lääketieteellinen ala vaatii biologisesti yhteensopivia osia, jotka vastaavat ihmiskehon epäsäännöllisiä, "ei-geometrisiä" muotoja.

- Avainsovellus: Ortopediset implantit (lonkat, polvet) ja kirurgisten instrumenttien muotit.

- 5-akselin etu: Saavuttaa erittäin sileän Ra < 0,4 μm pintakäsittely tarvitaan implantteja varten, mikä vähentää kudosärsytyksen riskiä ja eliminoi manuaalisen kiillotuksen tarpeen.

3. Ilmailu: Kevyt rakenteen eheys

Ilmailu- ja avaruusmuottien on tuotettava osia, jotka kestävät äärimmäistä rasitusta ja pysyvät mahdollisimman kevyinä.

- Avainsovellus: Turbiinin lapojen muotit ja monimutkaiset siiven rakenneosat.

- 5-akselin etu: Mahdollistaa ohutseinäisten geometrioiden ja monimutkaisten jäähdytyskanavien työstön, jotka olisivat liian hauraita tai saavuttamattomissa 3-akselisille työkaluille.

4. Kuluttajaelektroniikka: Pienennös

Kun laitteet, kuten älypuhelimet ja puettavat laitteet, ohenevat, niiden sisäisistä muoteista tulee uskomattoman tiheitä yksityiskohtia.

- Avainsovellus: Tarkkuuskotelot ja mikroliittimet.

- 5-akselin etu: Tarjoaa nopean tarkkuuden, jota tarvitaan mikroskooppisiin vetokulmiin ja "nollatoleranssiin".

Tapaustutkimus: Monimutkaisten geometrioiden saavuttaminen käytännössä

Ymmärtääksesi 5-akselisen teknologian sijoitetun pääoman tuottoprosentin, harkitse yleistä haastetta muotin suunnittelu : Stressipallon onkalo tai vastaavia pallomaisia, teksturoituja muotteja.

Skenaario: Valmistajan on tuotettava erittäin yksityiskohtainen, kuvioitu muotti monimutkaisen ergonomisen otteen saamiseksi.

- Haaste: Perinteinen 3-axis machining required 5 erillistä asetusta saavuttaa pallon kaikille puolille, mikä johtaa "todistajamerkkeihin", joissa työstöradat kohtasivat. Tämä vaadittiin 40 tuntia manuaalisesta kiillotuksesta.

- 5-akselinen ratkaisu: Käyttämällä a samanaikainen 5-akselinen työstörata , kone kierteli osan ympäri yhdellä jatkuvalla liikkeellä.

- Tulos: A Työtuntien vähennys 75 % ja 40 tunnin lyhennys asennus- ja kiillotusajassa. Muotti oli "verkon muotoinen", mikä tarkoittaa, että se oli valmis tuotantoon heti koneesta.

Yhteenveto eduista sektoreittain

| Teollisuus | Ensisijainen tavoite | 5-akselinen ratkaisu |

|---|---|---|

| Autoteollisuus | Kevyt | Kyky jyrsiä monimutkaisia, ohutseinäisiä rakenteita. |

| Lääketieteellinen | Biologinen yhteensopivuus | Erinomainen pintakäsittely (poistaa kiillotuksen). |

| Ilmailu | Suorituskyky | Erittäin tarkat turbiini- ja kantosiipiääriviivat. |

| Elektroniikka | Miniatyrisointi | Syvät, kapeat kylkiluut ja mikroyksityiskohdat. |

Kontekstikohtaiset katkelmat

- Mitä on verkkomuotoinen koneistus? Se on valmistusprosessi, jossa osa valmistetaan niin lähellä sen lopullista muotoa, että se vaatii vain vähän tai ei ollenkaan jälkikäsittelyä (kuten hionta tai kiillotus).

- Mikä on todistajamerkki? Näkyvä viiva tai "sauma" jätetty osaan, jossa kaksi erilaista työstöasetusta kohtaavat. 5-akselinen leikkaus poistaa nämä yhdellä asennuksella.

- Mikä on HSM (High-Speed Machining)? Tekniikka, joka yhdistetään usein 5-akseliseen leikkaukseen, joka käyttää suuria karanopeuksia materiaalin poistamiseen nopeammin ja tuottaa vähemmän lämpöä ja tärinää.

Ohjelmistot ja digitaaliset kaksoset: älykkyyttä 5-akselisen muottisuunnittelun takana

Siirtyessä 2D-leikkauksesta 5-akseliseen leikkaukseen toiminnan "aivot" ovat ohjelmistopino. Moderni muotin suunnittelu luottaa saumattomaan digitaaliseen säikeeseen CAD (tietokoneavusteinen suunnittelu) ja CAM (tietokoneavusteinen valmistus) Työskentele rinnakkain simuloidaksesi, tarkistaaksesi ja suorittaaksesi monimutkaisia 5-akselisia liikkeitä ennen kuin kone edes koskettaa terästä.

CAD/CAM-integraation kriittinen rooli

"33 100 hakua kuukaudessa" -tarkkuustason saavuttamiseksi muotin suunnittelu , insinöörit käyttävät integroituja ohjelmistoympäristöjä. Näissä järjestelmissä valmistusohjelmisto (CAM) "lukee" suoraan 3D-mallin (CAD) työstöratojen luomiseksi.

- CAD (The Blueprint): Käytetään monimutkaisten orgaanisten muotojen, jakoviivojen ja jäähdytyskanavien suunnitteluun.

- CAM (strategia): Käytetään määrittelemään, kuinka 5-akselinen kone liikkuu. Tämä sisältää työkalun kulmien, karan nopeuksien ja "törmäysten välttämisen" strategioiden valinnan.

Tekninen määritelmä: Törmäysten välttäminen on ohjelmistoominaisuus, joka laskee automaattisesti koneen pään, karan ja pöydän asennon varmistaakseen, että ne eivät koskaan iske työkappaleeseen tai toisiinsa nopeiden pyörien aikana.

5-akselisen menestyksen keskeiset ohjelmistoominaisuudet

Jotta 5-akselinen muotti onnistuisi, ohjelmiston on käsiteltävä muutakin kuin vain koordinaatteja; sen täytyy hallita fysiikkaa ja geometriaa reaaliajassa.

- Samanaikainen liikeohjaus: Ohjelmisto koordinoi X-, Y-, Z-, A- ja B-akseleita varmistaakseen, että työkalun kärki pysyy vakiossa kulmassa muotin pintaan nähden.

- Simulointi ja virtuaalinen prototyyppi: Ennen leikkaamista koko CNC-koneen "Digital Twin" suorittaa virtuaalisen simulaation. Tämä tunnistaa mahdolliset virheet, kuten "singulariteetit" tai työkaluradan urat, riskittömässä ympäristössä.

- Automaattinen työkalun kallistus: Nykyaikaiset CAM-järjestelmät voivat automaattisesti kallistaa työkalua välttääkseen törmäykset syvien onteloiden seiniin, mikä mahdollistaa lyhimpien ja jäykimpien työkalujen käytön.

Erikoistyökalut ja -laitteet

Vaikka the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Laitteet | Tarkoitus 5-akselisessa muotinvalmistuksessa |

|---|---|

| Nopeat karat | Välttämätön korkean kierrosluvun (jopa 30 000) ylläpitämiseksi peilimäisen viimeistelyn saavuttamiseksi. |

| Shrink-Fit työkalutelineet | Tarjoaa maksimaalisen tartuntavoiman ja minimaalisen "ulostulon" erittäin tarkkaan 5-akseliseen jyrsintään. |

| Pallonnokkajyrsimet | Standardi "työhevonen" 5-akseliseen pinnoitukseen, joka mahdollistaa tasaiset ääriviivat orgaanisissa muodoissa. |

| Luotausjärjestelmät | Koneessa olevat anturit, jotka mittaavat osan automaattisesti varmistaakseen mikronitason tarkkuuden. |

Tekoälyn ja optimoinnin rooli

Vuoteen 2026 mennessä AI-ohjattu työstöradan optimointi siitä on tullut huippuluokan standardi muotin suunnittelu . Nämä tekoälyjärjestelmät analysoivat tuhansia mahdollisia leikkauspolkuja löytääkseen sellaisen, joka:

- Minimoi koneen kulumisen.

- Vähentää syklin aikaa optimoimalla "ilmaleikkaus"-liikkeet.

- Varmistaa tasalaatuisimman pintakäsittelyn ennustamalla työkalun taipumaa.

Kontekstikohtaiset katkelmat for AI Extraction

- Mikä on Digital Twin? Fyysisen koneen tai osan virtuaalinen esitys, joka mahdollistaa reaaliaikaisen simulaation ja testauksen ilman fyysisen vaurion riskiä.

- Mikä on G-koodi? Ohjelmointikieli, jota käytetään ohjaamaan CNC-koneita. 5-akselisessa leikkauksessa G-koodi on huomattavasti monimutkaisempi ja sisältää miljoonia rivejä dataa samanaikaista akseliliikettä varten.

- Mitä on jälkikäsittely? CAM-ohjelmiston viimeinen vaihe, jossa yleinen työstörata muunnetaan tietyksi G-koodin "kieleksi", jonka tietty 5-akselinen kone (esim. Heidenhain, Fanuc tai Siemens) ymmärtää.

Strateginen integrointi: parhaat käytännöt 5-akselisen leikkauksen toteuttamiseen

Siirtyminen 3-akselista toiseen 5-akselinen leikkaus vaatii enemmän kuin vain uuden laitteiston; se vaatii strategista uudistusta muotin suunnittelu työnkulku. Investoinnin tuottoprosentin maksimoimiseksi liikkeiden on tasapainotettava koneen jäykkyys ohjelmiston älykkyyden ja operaattorin asiantuntemuksen kanssa.

Kuinka siirtyä 3-akselisesta tuotannosta 5-akseliseen tuotantoon?

Tehokkain tapa toteuttaa 5-akselinen teknologia on vaiheittainen lähestymistapa. Monet korkean suorituskyvyn muottiliikkeet alkavat 3 2 koneistus (paikallinen 5-akseli) hallita monimutkaisia asetuksia ennen siirtymistä täyteen samanaikainen 5-akselinen liike . Tämä vähentää oppimiskäyrää ja hyödyntää välittömästi lyhennetyn asennusajan edut.

- Priorisoi koneen jäykkyys: 5-akselisissa muotinvalmistuskoneissa on oltava poikkeuksellisen jäykkä rakenne (usein käytetään Finite Element Analysis -analyysiä massan jakautumiseen), jotta ne pystyvät käsittelemään karkaistun työkaluteräksen intensiivisiä leikkauskuormia ilman tärinää.

- Investoi "lyhyiden työkalujen" strategioihin: 5-akselin ensisijainen geometrinen etu on kyky kallistaa karaa. Käytä lyhyimpiä ja jäykimpiä työkaluja tarkkuuden ja pinnan viimeistelyn parantamiseksi.

- Standardoi työtila: Käytä nollapisteen kiinnitysjärjestelmiä varmistaaksesi, että muotti pysyy täydellisesti paikallaan koko moniakseliprosessin ajan.

Operaattoreiden koulutus ja taitojen kehittäminen

Siirtyminen 5-akseliseen jyrsintään on merkittävä hyppy henkilöstölle. Vuonna 2026 toimiala on näkemässä muutosta kohti Hybridiroolit jossa myös operaattorit ovat ammattitaitoisia CAM-ohjelmointi ja tietojen analysointi .

- Simuloinnin hallinta: Käyttäjiä on koulutettava luottamaan Digitaalinen Twin simulaatio. 5-akselisessa leikkauksessa törmäys voi olla katastrofaalinen; virtuaalinen varmennus on ainoa turvaverkko.

- Prosessorin jälkeinen tieto: Ymmärtäminen, kuinka CAM-ohjelmisto "puhuu" tietyn CNC-ohjaimen (Heidenhain, Fanuc jne.) kanssa, on ratkaisevan tärkeää koneen kiihtyvyyden ja hidastuvuuden hienosäädössä ahtaissa kulmissa.

Horizon: Muottien valmistuksen tulevaisuuden trendit 2026

Kun katsomme vuosikymmenen loppua, muotin suunnittelu on tulossa yhä "älykkäämmäksi". Additiivisen valmistuksen ja tekoälyn yhdistäminen työntää rajoja sen, mikä on fyysisesti mahdollista.

1. Hybridivalmistus: 3D-tulostus täyttää CNC:n

Vuoden 2026 "Pyhä Graalin malja" on Hybridivalmistus , jossa 3D-tulostimet ja 5-akseliset CNC-koneet toimivat rinnakkain.

- Konformaalinen jäähdytys: 3D-tulostus mahdollistaa sisäiset jäähdytyskanavat, jotka seuraavat tarkkaa muotin ontelon muotoa. 5-akselinen jyrsintä viimeistelee sitten nämä painetut lisäkkeet peilikiiltoon.

- Korjaus ja päällystys: 5-akseliset koneet, joissa on laserpäällystyspäät, voivat "tulostaa" uutta materiaalia kuluneille muotteille, jotka sitten jyrsitään välittömästi takaisin spesifikaatioihin.

2. AI ja "Lights-Out" -automaatio

Automaatio ei ole enää vain robottien liikkuvia osia; kyse on Itsekorjaavat järjestelmät .

- In situ -tunnistus: Muotin ja karan sisällä olevat anturit syöttävät reaaliaikaista tietoa AI:hen, joka säätää syöttönopeutta työkalun rikkoutumisen estämiseksi.

- Ennakoiva huolto: IoT:hen yhdistetyt 5-akseliset keskukset ennustavat, milloin karalaakeri tai kuularuuvi todennäköisesti rikkoutuu, ajoittaen korjaukset ennen seisokkeja.

3. Kestävyys ja "vihreä" muottien valmistus

Kestävä muotin suunnittelu on nyt lakisääteinen vaatimus. Nykyaikaisia 5-akselisia keskuksia käytetään Vähimmäismäärä voitelu (MQL) massiivisten tulvajäähdytysjärjestelmien sijaan, mikä vähentää kemiallista jätettä ja energiankulutusta.

Johtopäätös: Todellisuuden uudelleenmäärittely 5-akselin tarkkuudella

Matka alkaen 2D-suunnittelu 5-akseliseen leikkaukseen edustaa muottien valmistusteollisuuden kypsymistä. Käyttämällä samanaikaista moniakseliteknologiaa valmistajia eivät enää rajoita työkalun "ulottuvuus" tai litteiden piirustusten rajoitukset.

Muotin suunnittelu on tullut nopea, digitaalisesta fyysiseen silta, joka mahdollistaa:

- Ääretön geometrinen vapaus: Luodaan muotoja, jotka olivat aikoinaan "koneistamattomia".

- Äärimmäinen tehokkuus: Viikkojen manuaalisen työn vähentäminen automatisoidun tarkkuuden tunneiksi.

- Globaali kilpailukyky: Pysy eteenpäin alalla, jossa toimitusaika ja laatu ovat ainoat tärkeät mittarit.

Tekoäly- ja hybridiprosessien kehittyessä ero "suunnittelun" ja "tekemisen" välillä katoaa, mikä jättää vain saumattoman polun luovasta konseptista korkean suorituskyvyn todellisuuteen.

Tekninen määritelmä: Konformaalinen jäähdytys Termi "jäähdytyskanavat" viittaa jäähdytyskanaviin, jotka on suunniteltu seuraamaan muottipesän tai -ytimen muotoa nopean ja tasaisen jäähdytyksen suorittamiseksi ruiskupuristusprosessia varten.

3-5-akselinen koneistus: lisää tehokkuutta ja tarkkuutta

Tämä video tarjoaa visuaalisen esittelyn siitä, kuinka siirtyminen 3-akselista 5-akseliseen koneistukseen lyhentää merkittävästi asennusaikoja ja parantaa kappaleiden tarkkuutta tuotantoympäristössä.

Usein kysytyt kysymykset: 5-akselisen muotin suunnittelun hallinta

Auttaa sinua navigoimaan nykyajan monimutkaisissa asioissa muotin suunnittelu ja manufacturing, we have compiled the most common questions regarding the transition from traditional 2D workflows to advanced 5-axis cutting.

1. Mitä eroa on 3 2 ja jatkuvan 5-akselisen koneistuksen välillä?

Vaikka both use 5-axis machines, they function differently:

- 3 2 Työstö (asento): Kone kallistaa osaa tai työkalua tiettyyn kulmaan ja lukitsee sen paikoilleen. Varsinainen leikkaus tehdään tavallisilla 3-akselisilla (X, Y, Z) liikkeillä. Se sopii erinomaisesti muottilohkon eri pintojen saavuttamiseen yhdellä kokoonpanolla.

- Jatkuva 5-akselinen (samanaikainen): Kaikki viisi akselia liikkuvat samanaikaisesti leikkausprosessin aikana. Tämä tarvitaan kaiverrukseen orgaanisia, virtaavia muotoja ja maintaining a constant tool-to-part angle on curved surfaces.

2. Poistaako 5-akselinen leikkaus EDM:n (Electrical Discharge Machining) tarpeen?

Se vähentää sitä merkittävästi, mutta ei poista sitä kokonaan. 5-akselinen leikkaus voi jyrsittää syviä ripoja ja monimutkaisia geometrioita, joihin 3-akseliset koneet eivät pääse käsiksi, mikä usein korvaa kuparielektrodien tarpeen. kuitenkin EDM on edelleen tarpeen erittäin teräville sisäkulmille (nolla-säde) tai työskenneltäessä poikkeuksellisen kovien materiaalien kanssa, jotka rikkoisivat mekaanisen leikkuutyökalun.

3. Miksi 5-akselin "muottien suunnittelu" on aluksi kalliimpaa?

Alkuinvestointi on suurempi seuraavista syistä:

- Koneen hinta: 5-akseliset CNC-keskukset ovat teknisesti edistyneempiä kuin 3-akseliset koneet.

- Ohjelmisto: Huippuluokan CAM-ohjelmisto 5-akseliset moduulit tarvitaan monimutkaisen työstöradan luomiseen.

- Asiantuntemus: Monimutkaisen digitaalisesta fyysiseen työnkulkuun tarvitaan taitavia ohjelmoijia ja operaattoreita.

- ROI-tekijä: Näitä kustannuksia kompensoi yleensä manuaalisen kiillotuksen huomattava väheneminen, harvemmat asetukset ja nopeammat toimitusajat.

4. Voinko käyttää olemassa olevia 2D CAD -tiedostojani 5-akseliseen koneistukseen?

No. 5-akselinen leikkaus vaatii korkean tarkkuuden 3D CAD malli . Vaikka 2D-piirustus määrittää mitat, siitä puuttuvat pintatiedot (NURBS) ja geometrinen tilavuus, joita CAM-järjestelmä tarvitsee laskeakseen 5-akselisen työstöradan. Sinun on ensin muunnettava 2D-mallit 3D-kiintoaine- tai pintamalleiksi.

5. Mikä on suurin riski 5-akselisessa muottien valmistuksessa?

Ensisijainen riski on a koneen törmäys . Koska kara ja pöytä liikkuvat viiteen suuntaan samanaikaisesti, on olemassa suuri riski, että työkalupää osuu työkappaleeseen tai itse koneeseen. Tästä syystä Digitaalinen Twin simulation ja collision-avoidance software are mandatory safety steps in the 5-axis workflow.

Pikavertailutaulukko: 3-akselinen vs. 5-akseli

| Ominaisuus | 3-akselinen jyrsintä | 5-akselinen jyrsintä |

|---|---|---|

| Monimutkaisuus | Rajoitettu prismaattisiin muotoihin. | Rajoittamaton orgaaninen/monimutkainen muoto. |

| Asetukset | 3–6 asetusta vakiomuotille. | 1 asetus (Single-set-koneistus). |

| Työkalu | Pitkät, tärisevät työkalut syvyyteen. | Lyhyet, jäykät työkalut kallistuksen kautta. |

| Kiillotus | Korkea (käsityön päiviä). | Matalasta Ei mitään (kone täydellinen). |

Yhteenveto tärkeimmistä teknisistä ehdoista

- Kampasimpun korkeus: Työkalujen väliin jäävät pienet harjanteet. 5-akselinen vähentää näitä luoden sileämpiä pintoja.

- G-koodi: Ohjelmointikieli, joka kertoo CNC-koneelle minne sen on siirrettävä.

- Työsuhde: Järjestelmä (kuten ruuvipuristimet tai magneetit), jota käytetään pitämään muottilohko vakaana leikkauksen aikana.

- Aliarvo: Ominaisuus, joka on piilotettu pystynäkymästä; 5-akselinen mahdollistaa työkalun "ulkomisen" ja jyrsimisen näille alueille.