I. Stressimerkkien määritelmä ja ilmenemismuodot

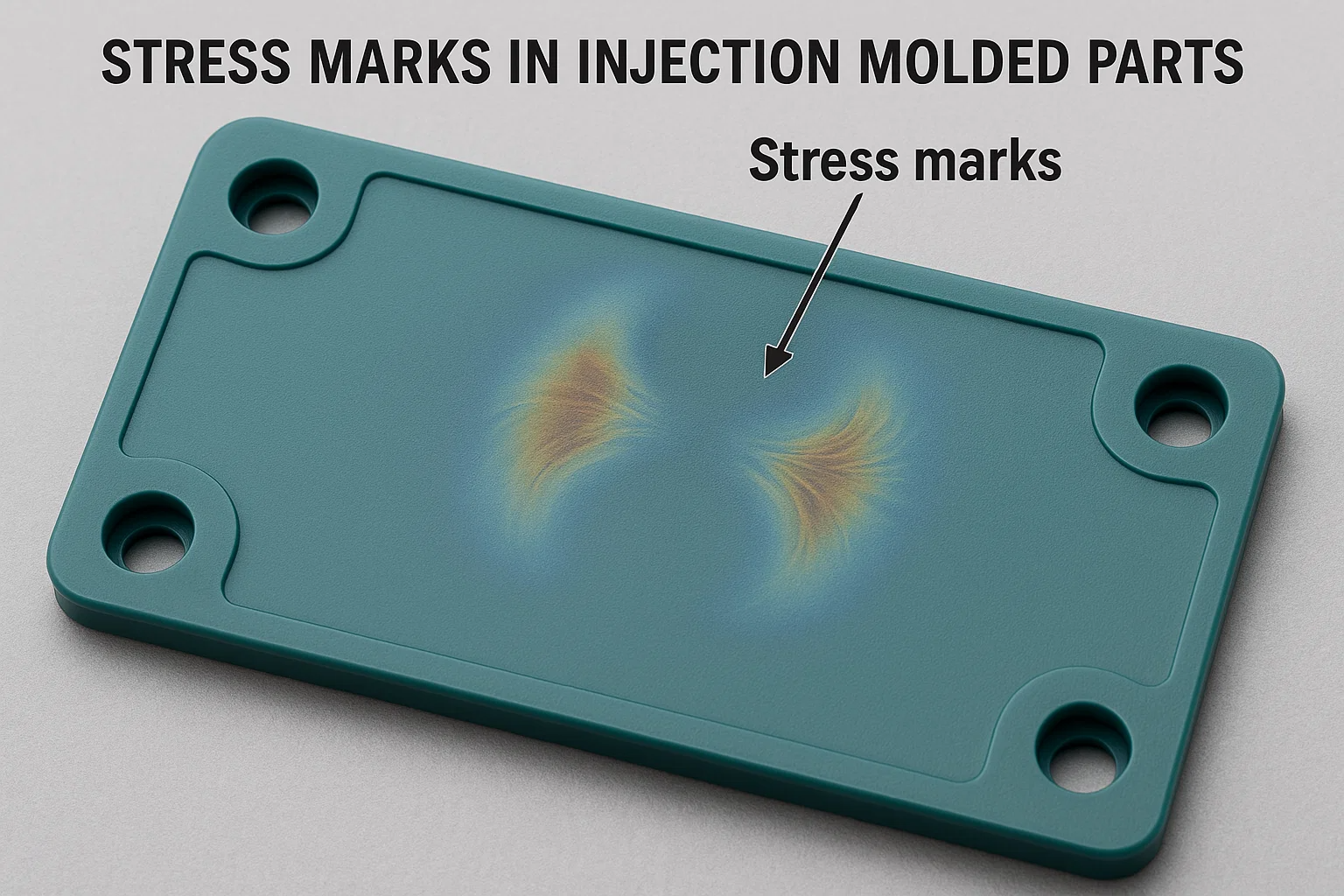

Injektiovalettujen osien jännitysmerkit ovat pintavirheitä, jotka johtuvat paikallisesta jännityspitoisuudesta, joka esiintyy kiiltävänä tai epätasaisena tekstuurina. Yleisiä paikkoja ovat:

- Visuaaliset erot : Huomaa enemmän tummanvärisissä osissa, muistuttaen "aave linjoja" tai epätasaista varjostusta.

- Paikallisominaisuudet : Usein esiintyy virtauspäätä, hitsauslinjoja ja alueita, joilla on epätasainen jäähdytys.

II. Perussyyanalyysi

1. Muotisuunnitteluvirheet

- Virheellinen porttisuunnittelu : Pienet portit tai huono sijoittaminen johtavat korkeaan leikkausnopeuteen ja lämpötilagradienteihin.

- Äkillinen seinämän paksuus muuttuu : Yli 30%: n paksuuden vaihtelut aiheuttavat epätasaista kutistumista (esim. Ohutinäinäiset alueet rajoittavat supistumista, aiheuttaen vetolujuutta).

- Riittämätön tuuletus : Kaasuloukkuja jakoviivoissa tai virtauspäissä luovat paikallista ylikuumenemista ja virtausturbulenssia.

- Terävät kulmat ja kylkiluun suunnittelu : Korkea virtauskestävyys terävissä kulmissa; Yli 40% -60% päärakenteen paksuudesta häiritsevät kylkiluut häiritsevät jäähdytyksen tasaisuutta.

2. Prosessiparametrikysymykset

- Liiallinen injektionopeus/paine : Korkea leikkausjännitys ja molekyylisuuntaus lisäävät jäännöstressiä.

- Lämpötilan huonon hallinta : Matala sula lämpötila tai epätasainen muotin jäähdytys (esim. Huonosti suunnitellut jäähdytyskanavat) vahvistaa kutistumiseroja.

- Riittämätön pakkauspaine : Lyhyt pakkausaika tai matalapaine ei kompensoida kutistumista aiheuttaen pesuallasmerkkejä ja jännitysmerkkejä paksuissa osissa.

3. Aineelliset ominaisuudet

- Korkea sulavirtaindeksi (MFI) : Liian nestemäiset materiaalit edistävät molekyylin suuntausta ja epätasaista kutistumista.

- Kiteisyysvaikutukset : Kiteiset materiaalit (esim. PP, PA) ovat herkkiä jäähdytysnopeuksille; paksuseinäalueet kehittyvät kiteisyyserot.

- Additiiviset erottelut : Täyteaineet, kuten lasikuidut, kerääntyvät virtauspäissä, heikentäen rajapinnan sitoutumista.

4. Tuotesuunnittelun rajoitukset

- Epäyhtenäinen seinämän paksuus : Esimerkkejä ovat kannettavan tietokoneen takakansi, jonka paksuus on 40% -60%.

- Huono hitsauslinjan sijoittelu : Stressimerkit muodostuvat, kun hitsauslinjat ovat samat kosmeettiset pinnat.

III. Kattavat ratkaisut

1. Muotin suunnittelun optimointi

- Portin muutokset : Suurentaa portteja (esim. 1,5 mm → 2,0 mm); Hyväksy tuulettimen tai päällekkäisyyden portit leikkauksen vähentämiseksi.

- Asteittainen paksuus muuttuu : Lisää sädettä (≥0,5 × seinämän paksuus) äkillisissä muutoksissa; Tapaustutkimukset osoittavat 80%: n stressimerkkien vähentämisen.

- Parantunut tuuletus : Lisää tuuletusaukkoja (0,02-0,04 mm syvyys) virtauspäissä; Käytä huokoisia teräs- tai työntöaukkoja.

- Konformaalinen jäähdytys : Toteuttaa konformaaliset jäähdytyskanavat rajoittaaksesi lämpötilan vaihtelua ± 5 ° C: seen.

2. Prosessin säätö

- Lämpötilan hallinta : Nosta sulatuslämpötilaa 10-20 ° C: lla (esim. PA66: 270 ° C → 290 ° C) ja muotin lämpötila 20-30 ° C: lla (esim. ABS: 60 ° C → 80 ° C).

- Monivaiheinen injektio : Aloita alhaisella nopeudella (30% -50% enimmäismäärä) alkuperäiseen täyttöä varten, siirry sitten suureen nopeuteen; Aseta pakkauspaine 70% -90%: n injektiopaine.

- Pidennetty pakkausaika : Nouse 2: sta 4: een kutistumisen ja jäännösjännityksen lieventämiseksi.

3. Materiaalimuutokset

- Matala-shrinkagemateriaalit : Lisää 30% talkki PP: hen vähentäen kutistumista 1,8%: sta 0,8%: iin.

- Virtauslisäaineet : 0,1%-0,5%silikonipohjaisia voiteluaineita alhaisempi sulaviskositeetti 10%-20%.

- Kuidun yhteensopivuus : Käsittele lasikuituja kytkentäaineilla rajapinnan stressin minimoimiseksi.

4. Jälkikäsittely ja testaus

- Hehkutus : PC-osat hehkutetut 120 ° C: ssa 2 tunnin ajan eliminoi 60% -80% sisäistä stressiä.

- Stressin havaitseminen : Käytä polarisoitua valoa tai liuottimen upotusta (esim. ABS jääetikkahapossa 2 minuutin ajan) laadullista analyysiä varten.

Iv. Tapaustutkimukset

Tapaus 1: Lelu -asekannat Stressimerkit

- Antaa : PP 10% GF -osa osoitti kylkiluiden jännitysmerkkejä (50% paksuusero).

- Korjata : Vähennä kylkiluun paksuus 40%: iin pääseinästä; Lisää säde; alempi pakkauspaine (80mPa → 60mPa); Nosta muotin lämpötila (60 ° C → 80 ° C).

- Tulos : 100% eliminointi; Tuotto kasvoi 70%: sta 95%: iin.

Tapaus 2: Kannettavan tietokoneen peitekomerkit

- Antaa : PC ABS -osassa oli stressimerkkejä, jotka johtuvat 0,9 mm/1,5 mm: n seinämän epäsuhta.

- Korjata : Sijoita portti ensin paksujen alueiden täyttämiseksi; Nosta muotin lämpötilaa (90 ° C → 110 ° C); Laajenna pakkaus 6: een.

- Tulos : 90%: n alennus; 98% kosmeettinen läpäisyaste.

V. Yhteenveto

Stressimerkkien lieventäminen vaatii monitieteistä optimointia:

- Ennaltaehkäisevä suunnittelu : Rajoittaa seinämän paksuuden vaihtelua (≤20%); Käytä sädettä ja tasapainoisia juoksijoita.

- Tarkkuuskäsittely : Kaltevuuden lämpötilan/paineen hallinta riittävällä pakkauksella.

- Materiaalivalinta : Priorisoi matala-shrinkage, korkea virtausmateriaalit; Käytä muokkaimia tarpeen mukaan.

Systemaattiset parannukset parantavat estetiikkaa, mekaanista suorituskykyä ja kustannustehokkuutta.