Johdatus mukautettuihin muoviväreihin ruiskuvalussa

Tuotteiden valmistuksessa väri on harvoin vain esteettinen valinta; se on olennainen osa brändi-identiteettiä ja kuluttajapsykologiaa. Olipa kyseessä sähkötyökalun selkeä "turvaoranssi" tai terveydenhuollon laitteen koskematon "lääketieteen valkoinen", muoviosan väri kertoo toimivuudesta ja laadusta välittömästi.

Ruiskuvalu mahdollistaa sen, että valmistajat voivat valmistaa miljoonia identtisiä osia, mutta tarkan ja yhtenäisen värin saavuttaminen jokaisessa syklissä on monimutkainen sekoitus kemiaa, fysiikkaa ja tekniikkaa. Toisin kuin maalaamisessa tai painatuksessa, joissa väri levitetään pinnalle, muovinen ruiskupuristus vaatii, että väri on kiinteä osa itse materiaalia.

Tämä opas tutkii mukautetun muovin värinsovituksen tiedettä. Siirrymme perusestetiikkaa pidemmälle ymmärtääksemme, kuinka hartsin valinta, käsittelyparametrit ja väriainemenetelmät vaikuttavat tuotteesi lopulliseen ulkonäköön. Olitpa tuotesuunnittelija, insinööri tai hankintaasiantuntija, näiden muuttujien ymmärtäminen on välttämätöntä tuotteiden eriyttämisen ja laadunvalvonnan kannalta.

Muovien väriteorian ymmärtäminen

Ennen kuin sukeltaa koneisiin, on tärkeää ymmärtää, miten väri toimii fyysisessä, kolmiulotteisessa välineessä, kuten muovissa. Monet suunnitteluvirheet syntyvät, koska sidosryhmät luottavat digitaalisiin värimalleihin, jotka eivät sovellu hyvin fyysiseen valmistukseen.

1. Perustiedot: sävy, kylläisyys ja arvo

Jotta voit ilmoittaa värivaatimuksista muovaajalle, sinun on jaettava väri kolmeen ulottuvuuteen:

-

Sävy: Pigmenttiperhe (esim. punainen, sininen, keltainen).

-

Kylläisyys (Chroma): Värin voimakkuus tai puhtaus. Neonpunainen on erittäin kyllästynyt; tiilenpunainen on vähemmän kylläinen.

-

Arvo (keveys): Kuinka vaalea tai tumma väri on. Muovimittauksissa tätä kutsutaan usein "L"-arvoksi (0 on musta, 100 on valkoinen).

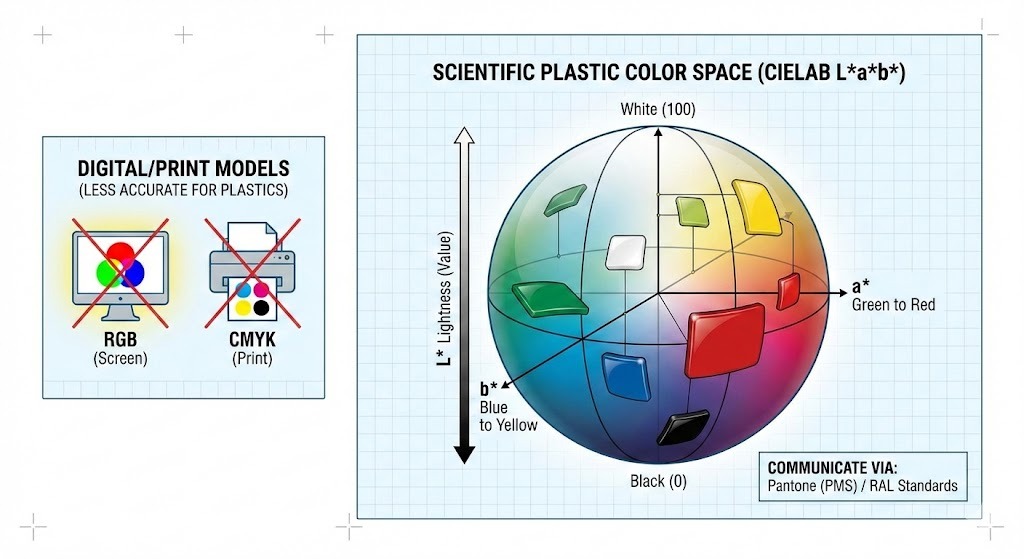

2. Väriavaruudet: Miksi RGB ja CMYK eivät toimi

Yleinen virhe ruiskuvalussa on värin määrittäminen käyttämällä RGB (Punainen, Vihreä, Sininen) tai CMYK (syaani, magenta, keltainen, avain/musta).

-

RGB on tarkoitettu valoa lähettäville näytöille (lisäväri).

-

CMYK on tarkoitettu paperille tulostamiseen (vähentävä väri).

Kumpikaan näistä malleista ei ota huomioon muovin ainutlaatuisia ominaisuuksia, kuten kiiltäviä pintoja, teksturoituja pintakäsittelyjä tai vaihtelevaa paksuutta. sen sijaan muoviteollisuus luottaa:

-

Pantone (PMS): Universaali väriviestinnän kieli. Useimmat muovaajat pyytävät "Pantone Matching System" -koodia (esim. Pantone 186 C) hakuprosessin aloittamiseksi.

-

RAL: Pääasiassa Euroopassa käytetty väristandardijärjestelmä, yleinen teollisissa ja arkkitehtonisissa muovisovelluksissa.

-

CIELAB ($L a b $): * Tämä on tieteellinen väriavaruus, jota spektrofotometrit käyttävät mittaamaan värin tarkkuutta.

-

$L $: * Vaaleus (vaalea vs. tumma)

-

$a $: * Punainen vs. vihreä akseli

-

$b $: * Keltainen vs. sininen akseli

-

Provinkki: Älä koskaan hyväksy väriä tietokoneen näytön perusteella. Pyydä aina fyysistä "värisirua" tai "plakkia", joka on valettu tiettyyn hartsiin, jota aiot käyttää.

3. Metamerian haaste

Yksi turhauttavimmista ilmiöistä värien yhteensovittamisessa on Metamerismi . Näin tapahtuu, kun kaksi värinäytettä näyttävät sopivan täydellisesti yhteen valonlähteen alla (esim. tehdasloistelamput), mutta näyttävät täysin erilaisilta toisessa (esim. luonnonvalo tai vähittäiskaupan LED-valaistus).

Tämä johtuu siitä, että eri pigmentit heijastavat valon aallonpituuksia eri tavalla. Tämän välttämiseksi värien yhteensopivuus tulee varmistaa useissa valonlähteissä (D65 Daylight, Cool White Fluorescent ja Tungsten A) käyttämällä valokaappia.

4. Läpinäkyvyys vs. läpinäkyvyys

Muoveissa sinun on myös määritettävä opasiteetti. Värikaava muuttuu dramaattisesti riippuen siitä, onko osa:

-

Läpinäkymätön: Estää valon kokonaan (esim. tietokoneen hiiri).

-

Läpinäkyvä: Päästää valon läpi, mutta hajottaa sitä (esim. shampoopullo).

-

Läpinäkyvä: selkeä näkyvyys osan läpi (esim. vesipullo).

Perushartsilla on tässä valtava rooli; Et voi saada lasimaista läpinäkyvää punaista, jos pohjahartsi on luonnollisesti läpinäkymätöntä ABS- tai maitomaista polyeteeniä.

Tässä on artikkelin toinen osa.

Tässä osiossa kerrotaan käytännön menetelmistä saada väriä muoviin. Edellisen keskustelumme perusteella olen lisännyt Nestemäinen väri neljänneksi päämenetelmäksi ja rakensi osion auttamaan lukijoita vertailemaan kunkin lähestymistavan etuja ja haittoja.

Artikkeliluonnos: Osa 2

Menetelmät mukautetun värin sovittamiseen ruiskuvalussa

Kun kohdeväri on määritetty väriteorian periaatteiden avulla, seuraava haaste on suunnittelu. Kuinka tuo väri fyysisesti perushartsiin ruiskuvaluprosessin aikana?

Ei ole olemassa yhtä "parasta" menetelmää. Oikea valinta riippuu tuotantomäärästä, budjetista, osan monimutkaisuudesta ja käytetystä perusmateriaalista. Nykyaikaisessa ruiskuvalussa käytetään neljää päämenetelmää.

1. Color Valmistusseos (alan standardi)

Masterbatch on yleisin menetelmä muovien värjäykseen keskisuurten ja suurten volyymien tuotannossa. Se koostuu suuresta pitoisuudesta pigmenttejä ja/tai lisäaineita, jotka on kapseloitu kantajahartsin sisään. Nämä tiivistetyt pelletit sekoitetaan sitten luonnollisen perushartsin kanssa tietyssä suhteessa (yleensä 1 % - 4 %), joka tunnetaan nimellä "laskusuhde", juuri ennen ruiskuvalukoneeseen syöttämistä.

Miten se toimii: Valmisseospelletit ja luonnonhartsipelletit sekoitetaan koneen suppilossa. Kun ne tulevat lämmitettyyn piippuun, ruiskutusruuvi sulaa molemmat. Ruuvin sekoitustoiminto jakaa tiivistetyn värin tasaisesti koko sulatteeseen.

Plussat:

-

Kustannustehokas: Halvempi kuin esivärjätyt yhdisteet kohtalaisiin määriin.

-

Varaston joustavuus: Sinun tarvitsee vain varastoida luonnonhartsia ja pienempiä määriä masterbatchia eriväristen hartsien siilojen sijaan.

-

Puhtaus: suhteellisen puhdas ja helppo käsitellä raakajauheisiin verrattuna.

Miinukset:

-

Hajautushaasteet: Jos ruiskutusruuvi ei sekoitu hyvin tai jos perusseoksen alusta ei ole yhteensopiva perushartsin kanssa, saatat saada väriraitoja tai pilkkuja.

-

Annostelun tarkkuus: Vaatii tarkan syöttölaitteen, jotta värit pysyvät tasaisina.

2. Valmiiksi värjätyt yhdisteet (Premium-vaihtoehto)

Valmiiksi värjätty seostus on "käyttövalmis" ratkaisu. Tässä prosessissa hartsin toimittaja ottaa perushartsin, pigmentit ja lisäaineet, sulattaa ne yhteen kaksoisruuviekstruuderissa ja pelletoi seoksen uudelleen. Muovaaja vastaanottaa pelletit, jotka ovat jo täsmälleen lopullisessa värissä.

Miten se toimii: Muotti yksinkertaisesti kaataa esivärjätyt pelletit suppiloon ja muotoilee osan. Paikan päällä tapahtuvaa sekoittamista ei tarvita.

Plussat:

-

Erinomainen johdonmukaisuus: Koska väri sekoitettiin erityisessä seostuspuristimessa, dispersio on erinomainen. Värivaihtelu otosten välillä on minimaalinen.

-

Yksinkertaisuus: Poistaa sekoitusvirheiden riskin valulattialla. Ihanteellinen monimutkaisille teknisille hartseille, joilla on tiukat toleranssit.

Miinukset:

-

Korkein hinta: Maksat toimittajan ylimääräisestä käsittelyvaiheesta.

-

Varastotaakka: Sinun on ostettava ja varastoitava määrä jokaista tarvitsemaasi väriä.

-

Korkeat MOQ:t: Yhdistimet vaativat yleensä korkeita vähimmäistilausmääriä, mikä tekee tästä epäkäytännöllistä pienissä ajoissa.

3. Kuivasekoitus / "suola ja pippuri" (prototyyppiratkaisu)

Kuivasekoituksessa otetaan raakapigmenttijauhe ja sekoitetaan se suoraan luonnonhartsipellettien kanssa juomalajassa tai rumpusekoittimessa. Pigmenttijauhe pinnoittaa pellettien ulkopinnan kuten sokeri munkkiin.

Miten se toimii: Pinnoitetut pelletit kaadetaan suppiloon. Pehmitinruuvi on täysin vastuussa jauheen sekoittamisesta sulavaan hartsiin.

Plussat:

-

Alhaisimmat materiaalikustannukset: Ostat raakapigmenttiä ilman kantajaa.

-

Nopeus: Erinomainen nopeaan prototyyppien valmistukseen tai erittäin pieniin tuotantosarjoihin, joissa tarvitaan nopeita värimuutoksia.

Miinukset:

-

Huono johdonmukaisuus: On erittäin vaikea saada yhtenäistä väriä. Raivaus ja paakkuuntuminen ovat yleisiä ongelmia.

-

Sotkuinen ja vaarallinen: Hienojakoisten jauhepigmenttien käsittelyssä syntyy pölyä, mikä vaatii työntekijöiltä huolellista käsittelyä, puhdistusta ja hengityssuojainta.

-

Koneen saastuminen: Hieno jauhe saastuttaa helposti suppilot ja kuivaimet, mikä vaikeuttaa värin vaihtamista.

4. Nesteväri (suurten volyymien asiantuntija)

Nesteväri koostuu pigmenteistä, jotka on suspendoitu nestemäiseen kantaja-aineeseen (kuten mineraaliöljyyn tai patentoituihin pinta-aktiivisiin aineisiin).

Miten se toimii: Nesteväri varastoidaan puristimen vieressä olevaan säiliöön ja pumpataan suoraan ruiskuvalukoneen kurkkuun erittäin tarkalla peristalttisella tai progressiivisella kaviteettipumpulla.

Plussat:

-

Erinomainen dispersio: Nestemäinen kantaja mahdollistaa pigmenttien sekoittumisen erittäin helposti sulatteeseen, usein paremmin kuin masterbatch. Tämä on ihanteellinen läpinäkyville sävyille.

-

Mittakaavaetu: Koska se on erittäin tiivistetty, erittäin alhaiset alennussuhteet (joskus alle 1 %) ovat mahdollisia, mikä tekee siitä erittäin taloudellisen suurissa tuotantoajoissa (esim. pullonkorkit, pakkaukset).

Miinukset:

-

Laitteiston hinta: Vaatii erikoistuneet pumppaus- ja annostelulaitteet.

-

Sotkuinen siivous: Roiskeet on tunnetusti vaikea puhdistaa.

-

Ruuvin luistaminen: Jos nestettä käytetään liikaa, ruiskutusruuvi voi luistaa, mikä aiheuttaa käsittelyssä epäjohdonmukaisuuksia.

Yhteenveto: Menetelmän valitseminen

| menetelmä | Paras... | Kustannukset | Johdonmukaisuuden riski |

| Masterbatch | Yleisimmät sovellukset; keskimääräiset volyymit. | Kohtalainen | Keskikokoinen |

| Yhdistäminen | Kriittiset suunnittelusovellukset; korkeat yhtenäisyysvaatimukset. | Korkea | Matala |

| Kuivasekoitus | Prototyypit, erittäin lyhyet ajot, pieni budjetti. | Matala | Korkea |

| Nestemäinen väri | Erittäin suuri määrä pakkaus; läpinäkyvät osat, jotka tarvitsevat suurta dispersiota. | Matala (at high vol) | Keskikokoinen-Low |

Väriin vaikuttavat tekijät ruiskupuristuksessa

Värien yhteensopivuuden saavuttaminen laboratorioympäristössä on vain puoli voittoa. Ruiskuvaluprosessiin liittyy voimakasta lämpöä, korkeaa painetta ja monimutkaisia kemiallisia vuorovaikutuksia, jotka kaikki voivat muuttaa värin lopullista ulkonäköä.

Näiden tekijöiden ymmärtäminen on ratkaisevan tärkeää suunnitteluprototyypin ja suuren volyymin tuotannon välisen kuilun kuromiseksi umpeen.

1. Pohjahartsin valinnan vaikutus (kangas)

Ajattele pohjahartsia kankaana, jolle maalaat. Jos kangas ei ole täysin valkoinen, maali ei näytä värittömältä.

-

Luonnonhartsin väri: Hyvin harvat "luonnolliset" hartsit ovat todella kirkkaita tai puhtaan valkoisia.

-

Polykarbonaatti (PC) ja akryyli (PMMA) ovat yleensä "veden kirkkaita", mikä tarjoaa parhaan tyhjän kankaan eloisille läpinäkyville tai kirkkaille läpinäkymättömille väreille.

-

ABS ja nailon (PA) on luonnollisesti kellertävä tai kermainen luonnonvalkoinen sävy. Loistavan jääkaapin valkoisen saavuttaminen näissä materiaaleissa on vaikeaa, koska taistelet jatkuvasti pohjan kellastumista vastaan. Siniset voivat olla hieman vihreitä taustalla olevan keltaisen sävyn takia.

-

-

Materiaaliluokan vaihtelut: Kaikki polypropeenit eivät ole tasa-arvoisia. Kierrätetyllä laadulla on tummempi, vaihtelevampi taustaväri kuin ensiluokkaisella neitsytlaadulla, mikä vaikeuttaa yhtenäistä väritystä. Jopa saman toimittajan eri erissä voi olla pieniä perusvärivaihteluita.

-

Peittävyys ja paksuus: Läpinäkyvien ja läpinäkyvien osien seinämän paksuus vaikuttaa dramaattisesti värin havaitsemiseen. Osasta ohut osa voi näyttää vaaleansiniseltä, kun taas saman osan paksut kylkiluut näyttävät tummansinisiltä. Värien yhteensopivuus tulee hyväksyä todellisen osan paksuuden mukaan.

2. Käsittelyparametrit (lämpöhistoria)

Ruiskuvalu on lämpöprosessi, ja lämpö on värin stabiilisuuden vihollinen. Useimmissa orgaanisissa pigmenteissä on lämpökatto; ylittää sen, ja ne alkavat rappeutua.

-

Sulamislämpötila ja viipymäaika: Tämä on kriittisin tekijä. Jos tynnyrin lämpötila on liian korkea tai jos materiaali on lämmitetyssä tynnyrissä liian kauan (pitkä "viipymäaika") ennen ruiskuttamista, väriaine "palaa".

-

Hajoamisen merkkejä: Valkoiset muuttuvat keltaisiksi; kirkkaat värit tummenevat tai muuttavat sävyä; ilmestyy mustia pilkkuja.

-

-

Leikkauslämpö: Vaikka tynnyrin lämmittimet on asetettu oikein, aggressiiviset ruuvit tai suuret ruiskutusnopeudet aiheuttavat voimakasta kitkaa (leikkausta). Tämä kitka synnyttää sisäistä lämpöä, joka voi ylittää asetetun lämpötilan, heikentäen lämpöherkkiä pigmenttejä paikallisesti ja aiheuttaen väriraitoja.

-

Muotin viimeistely: Työkalun pintarakenne muuttaa valon heijastumista muovista. Erittäin kiillotettu peilipinta (SPI A-1) saa mustan osan näyttämään syvemmältä ja täyteläisemmältä kuin teksturoitu mattapinta (esim. MT-11010), joka hajottaa valoa ja saa mustan näyttämään vaaleammalta tai harmaammalta.

3. Lisäaineet ja niiden vaikutus (piilotetut ainesosat)

Muoviosat koostuvat harvoin vain hartsista ja väristä. Suorituskykyä parantavat lisäaineet häiritsevät usein estetiikkaa.

-

Pigmentit vs. väriaineet:

-

Pigmentit ovat kiinteitä hiukkasia, jotka eivät liukene muoviin. Ne sopivat erinomaisesti opasiteettiin ja estävät valonläpäisyn.

-

Väriaineet ovat orgaanisia kemikaaleja, jotka liukenevat kokonaan muovimatriisiin. Niitä käytetään loistaviin läpinäkyviin väreihin, mutta ne tarjoavat huonon peittovoiman ja voivat joskus "vaeltaa" (vuoto) pois muovista ajan myötä.

-

-

Toiminnalliset lisäaineet:

-

UV-stabilisaattorit: Välttämätön ulkoilutuotteille, mutta monilla UV-lisäaineilla on lievä luontainen kellertävä sävy, joka on kompensoitava värikaavassa.

-

Palonestoaineet (FR): Tee pohjahartsista usein sameaa tai läpinäkymätöntä, jolloin läpinäkyvien värien saavuttaminen on mahdotonta.

-

Lasikuituja: Käytettäessä lujuutta, lasikuidut pyrkivät nousemaan pintaan luoden karkean koostumuksen, joka himmentää lopputuloksen ja tekee väristä vaaleamman ja vähemmän kylläisen.

-

-

Säännösten noudattaminen: Elintarvikekontakteihin (FDA) tai lääketieteellisiin sovelluksiin (USP luokka VI) saatavilla olevien, turvallisten pigmenttien luettelo on huomattavasti pienempi. Erittäin kirkkaat neonvärit tai tietyt raskasmetallipohjaiset punaiset ja keltaiset eivät välttämättä ole yhteensopivia vaihtoehtoja.

Artikkeliluonnos: Osa 4

Värien sovitusprosessi: Vaiheittainen opas

Mukautetun muovivärin herättäminen eloon on menetelmällinen prosessi, joka vaatii tarkkuutta, viestintää ja erikoistyökaluja. Se on iteratiivinen silmukka värin määrittämisen, muotoilun, testauksen ja jalostuksen välillä.

1. Värivaatimusten määrittäminen ja standardin asettaminen

Matka alkaa määrittämällä selkeästi kohdeväri. Tämä on tärkein vaihe, koska kaikki epäselvyydet johtavat kalliisiin uudelleenkäsittelyyn.

-

Fyysinen standardi: Luotettavin tapa kommunikoida värit on fyysinen näyte. Tämä voisi olla:

-

A Pantone (PMS) värisiru: Yleisille läpinäkymättömille väreille.

-

A RAL-väristandardi: Yleinen teollisiin sovelluksiin.

-

An Olemassa oleva tuoteosa: "Yhdistä tähän punaiseen lippikseen."

-

A Kangasmalli, maalisiru tai painonäyte: Vaikka ne ovatkin haastavia metamerismin vuoksi, niitä voidaan käyttää lähtökohtana.

-

-

Materiaalin ja viimeistelyn määrittäminen: Määritä tarkka perushartsi (esim. "Natural ABS", "Clear Polypropylene"), haluttu opasiteetti (läpinäkymätön, läpikuultava, läpinäkyvä) ja vaadittu pintakäsittely (kiiltävä, matta, teksturoitu).

-

Ympäristövaatimukset: Ilmoita värinsovittajalle kaikista erityistarpeista, kuten UV-kestävyydestä ulkokäyttöön, elintarvikekelpoisuudesta (FDA) tai lääketieteellisestä yhteensopivuudesta (USP-luokka VI).

2. Valitse sopiva väriainejärjestelmä

Standardin, materiaalin ja budjetin perusteella värisovittaja valitsee sopivimman värjäysmenetelmän (Masterbatch, Compounding, Dry Blending tai Liquid Color) ja valitsee sopivat pigmentit ja värit. Tähän sisältyy harkitseminen:

-

Lämpöstabiilisuus: Ovatko pigmentit riittävän stabiileja hartsin käsittelylämpötilaan?

-

Kemiallinen kestävyys: Kestääkö väri puhdistusaineita tai ympäristön altistumista?

-

Kustannukset vs. Performance: Halutun estetiikan tasapainottaminen budjettirajoitusten kanssa.

3. Formulaatio ja alkukoesekoitukset

Värintekijä, joka käyttää usein erikoisohjelmistoa, kehittää alkuperäisen värikaavan. Tämä kaava määrittelee eri pigmenttien, väriaineiden ja opasiteettien tarkat suhteet, joita tarvitaan tavoitevärin saavuttamiseksi valitussa hartsissa.

-

Kokeilusekoitukset: Pienet erät formuloitua väriainetta sekoitetaan luonnonhartsin kanssa.

-

Testinäytteet: Nämä koesekoitukset muovataan sitten standardoiduiksi laatoiksi tai todellisiksi osien prototyypeiksi pienellä ruiskuvalukoneella. Nämä näytteet ovat kriittisiä arvioitaessa väriä sen lopullisessa käsitellyssä tilassa.

4. Värinmittauslaitteiden käyttäminen

Pelkästään visuaalinen arviointi on subjektiivista ja altis virheille. Ammattimainen värisovitus perustuu objektiivisiin mittauksiin.

-

Kolorimetrit: Nämä laitteet mittaavat väriä $L*a*b*$-väriavaruudessa simuloimalla ihmissilmän vastetta heijastuneeseen valoon. Ne ovat hyödyllisiä nopeissa tarkastuksissa ja prosessin ohjauksessa.

-

Spektrofotometrit: Nämä ovat kehittyneempiä laitteita, jotka mittaavat tarkan valon määrän jokaisella aallonpituudella näkyvän spektrin poikki. Ne luovat "spektrikäyrän", joka on värin lopullinen sormenjälki.

-

Delta E ($\Delta E$): Spektrofotometrit laskevat $\Delta E$-arvon, joka ilmaisee näytevärin ja kohdestandardin välisen eron. $\Delta E$ 1,0 tai vähemmän katsotaan yleensä hyväksyttäväksi ihmissilmälle, mutta tietyt projektin toleranssit voivat vaihdella. Arvo 0,5 on usein tavoite tiukoille otteluille.

-

Metamerismi Check: Spektrofotometrit voivat myös ennustaa metamerismia vertaamalla spektrikäyriä eri valaisinten alla.

-

5. Formulaatioiden ja iteroinnin säätäminen

Perustuen $\Delta E$ -arvoihin ja visuaaliseen arviointiin kontrolloidussa valokaappissa, väristi säätää koostumusta.

-

Iteratiivinen prosessi: Tämä on usein iteratiivinen prosessi. Värintekijä voi lisätä pienen määrän sinistä pigmenttiä vähentääkseen kellastumista (säätämällä b*-arvoa) tai lisätä mustaa pigmenttiä tummentaakseen L*-arvoa.

-

Asiakkaan hyväksyntä: Kun tyydyttävä $\Delta E$ on saavutettu (tyypillisesti toleranssissa $\Delta E < 1,0 $), muotoiltu värisiru lähetetään asiakkaalle lopullista hyväksyntää varten. Asiakkaan on tärkeää hyväksyä tämä fyysinen muovisiru haluamissaan valaistusolosuhteissa.

Laitteet ja työkalut värien sovittamiseen

Perusruiskuvalukoneen lisäksi erikoislaitteet ovat välttämättömiä tarkan värin sovittamiseen:

-

Light Booth (värikatselukoppi): Hallittu ympäristö, joka mahdollistaa värin visuaalisen arvioinnin erilaisissa standardoiduissa valonlähteissä (esim. D65 Daylight, Cool White Fluorescent, hehkulamppu A). Tämä on kriittistä metamerismin havaitsemiseksi ja estämiseksi.

-

Kolorimetrit ja spektrofotometrit: Kuten edellä on kuvattu, nämä instrumentit mittaavat ja määrittävät väriä objektiivisesti, mikä vähentää subjektiivisuutta.

-

Värinmuodostusohjelmisto: Edistyksellinen ohjelmisto, joka auttaa värejä ennustamaan pigmenttisuhteita, hallitsemaan väritietokantoja ja laskemaan $\Delta E$ -arvot tehokkaammin.

-

Annosteluyksiköt/syöttimet: Masterbatch- ja nestevärien kohdalla erittäin tarkat gravimetriset (painoon perustuvat) tai volumetriset (tilavuuspohjaiset) syöttölaitteet ovat välttämättömiä tasaisen laskusuhteen varmistamiseksi.

-

Pienet ruiskuvalukoneet / laboratorioekstruuderit: Käytetään koelaattojen tai pienten osien nopeaan muovaukseen uusien värikoostumusten arvioimiseksi ilman tuotantokoneiden sitomista.

-

Sekoitus- ja sekoituslaitteet: Juomasekoittimet, nauhasekoittimet tai rumpusekoittimet kuivasekoitusta varten tai erityiset masterbatch-sekoittimet tasaiseen dispersioon.

Väriongelmien vianmääritys ruiskuvalussa

Jopa parhaalla valmistuksella ja täydellisesti yhteensopivalla värikaavalla, tuotannon aikana voi syntyä ongelmia. Monet väriongelmat eivät johdu itse väriaineesta, vaan pikemminkin materiaalin käsittelyn, käsittelyn tai laitteiston epäjohdonmukaisuudesta. Tehokas vianmääritys edellyttää systemaattista lähestymistapaa perimmäisen syyn tunnistamiseksi.

Yleisiä ongelmia ja niiden ilmenemismuotoja

Tässä ovat yleisimmät väriongelmat:

-

Värivaihtelut ja epäjohdonmukaisuudet:

-

Variaatio laukauksesta toiseen: Selkä vastakkain valmistetuissa osissa on huomattavia värieroja.

-

Erästä toiseen vaihtelu: Saman osan eri tuotantosarjoissa näkyy värien ajautuminen.

-

Osasta osaan -variaatio: Erilaiset ontelot monionteloisessa muotissa tuottavat erilaisia värejä.

-

-

Viivat, pyörteet ja täplät:

-

Värijuodot/virtausviivat: Näkyviä sekoittumattoman väriaineen viivoja, jotka usein seuraavat sulan virtausreittiä.

-

Väripyörteet/täplyys: Epäsäännölliset kuviot vaihtelevalla värivoimakkuudella, jotka antavat marmoroidun ulkonäön.

-

Mustat täplät/väripalat: Pienet, tummat tai keskittyneet väriaineen tai palaneen materiaalin täplät.

-

-

Haalistuminen, värimuutos ja värimuutos:

-

Kellastuminen/ruskeaminen: Erityisen yleistä valkoisille tai vaaleille osille.

-

Tummeneminen/tummuminen: Värit menettävät eloisuutensa tai muuttuvat sameaksi.

-

Sävyn muutos: Väri muuttuu merkittävästi (esim. sininen muuttuu vihertäväksi tai punainen muuttuu ruskehtavaksi).

-

Syyt ja ratkaisut

Systemaattinen lähestymistapa perimmäisen syyn tunnistamiseen sisältää materiaalin, käsittelyn ja laitteiden tarkastuksen.

A. Materiaaliin liittyvät kysymykset

-

Ongelma: Epäjohdonmukainen valmisseoksen/nestevärin annostelu.

-

Syy: Annostelulaite (syöttölaite) on epätarkka, väärin kalibroitu tai väriaine loppuu.

-

Ratkaisu: Kalibroi syöttölaite säännöllisesti (gravimetriset syöttölaitteet ovat tarkempia kuin volumetriset). Varmista riittävä väriaineen saanti. Tarkista, onko suppilossa siltoja.

-

-

Ongelma: Yhteensopimaton kantohartsi.

-

Syy: Perusseoksen kantajahartsi ei ole täysin yhteensopiva perushartsin kanssa, mikä estää oikean hajoamisen.

-

Ratkaisu: Käytä omalle perushartsillesi suunniteltua perusseosta (esim. PP-pohjainen perusseos PP-hartsille). Vältä "yleisiä" masterbatcheja kriittisissä sovelluksissa.

-

-

Ongelma: Hajonnut perushartsi tai väriaine.

-

Syy: Liiallista uudelleenhiontaa (uudelleenkäsitelty materiaali), jolla on korkea lämpöhistoria, tai vanhentunut/väärin varastoitu hartsi/väriaine.

-

Ratkaisu: Minimoi uudelleenhiontauksen käyttö, erityisesti herkillä väreillä. Tarkista materiaalin viimeiset käyttöpäivät. Varastoi materiaalit kuivassa, lämpötilakontrolloidussa ympäristössä.

-

-

Ongelma: Saastuminen.

-

Syy: Suppiloon, tynnyriin tai kuivausrumpuun jäänyt edellinen väri; pöly/lika; tai vieraita hiukkasia.

-

Ratkaisu: Puhdista kaikki laitteet huolellisesti ennen värin vaihtoa. Puhdista kone luonnonhartsilla, kunnes se on täysin puhdas.

-

-

Ongelma: Kosteutta hartsissa.

-

Syy: Hygroskooppiset hartsit (esim. nailon, PC, ABS) eivät ole kuivuneet kunnolla.

-

Ratkaisu: Varmista oikeat kuivauslämpötilat ja -ajat. Kosteus voi aiheuttaa läiskäjälkiä ja reagoida pigmenttien kanssa.

-

B. Käsittelyparametriongelmat

-

Ongelma: Värin heikkeneminen (keltaisuus, tummuminen, sävyn muutos).

-

Syy: Sulamislämpötila liian korkea: Ylikuumentaa pigmentit.

-

Syy: Asumisaika liian pitkä: Materiaali istuu tynnyrissä liian kauan, mikä johtaa lämpöhajoamiseen. Tämä tapahtuu usein pienemmillä laukauksilla suuremmissa koneissa.

-

Syy: Korkea Shear Heat: Liiallinen ruuvin nopeus, vastapaine tai rajoittavat portit/suuttimet luovat kitkalämpöä.

-

Ratkaisu: Alenna tynnyrin lämpötiloja asteittain suuttimesta alkaen. Optimoi ruuvin nopeus ja vastapaine. Tarkista laukauksen koko suhteessa piipun tilavuuteen (tähdä 20-80 % piipun tilavuudesta). Harkitse portin/rungon suunnittelua.

-

-

Ongelma: Huono hajonta (raitoja, pyörteitä, pilkkuja).

-

Syy: Riittämätön sekoitus: Ruuvin leikkaus- tai sekoitusvaikutus ei riitä.

-

Syy: Matala Melt Temperature: Materiaali ei ole täysin sulanut, mikä estää pigmentin leviämisen.

-

Ratkaisu: Nosta hieman sulamislämpötilaa (varovasti, välttäen hajoamista). Lisää vastapainetta (antaa enemmän sekoittumista). Harkitse erilaista ruuvirakennetta, jossa on enemmän sekoituselementtejä (esim. sekoitusruuvin kärki). Lisää pitoaikaa hieman.

-

-

Ongelma: Värimuutos muotin lämpötilan vuoksi.

-

Syy: Merkittävät vaihtelut muotin lämpötilassa voivat vaikuttaa puolikiteisten hartsien kiteytymiseen, muuttaa kiiltoa ja havaittua väriä.

-

Ratkaisu: Säilytä tasainen muotin lämpötila luotettavan TCU:n (Temperature Control Unit) avulla.

-

C. Laitteisiin liittyvät ongelmat

-

Ongelma: Väriraitojen/hitsausviivan näkyvyys.

-

Syy: Huono sekoitus suuttimessa tai kuumakanavassa. Esteitä sulamisreitillä.

-

Ratkaisu: Tarkista, ettei suuttimessa ole esteitä. Varmista, että kuumakanava on puhdas ja lämmitetty tasaisesti. Harkitse staattista sekoitinta suuttimessa.

-

-

Ongelma: Epätasainen sekoitus moniontelomuoteissa.

-

Syy: Epätasapainoiset juoksijat johtavat erilaisiin virtausnopeuksiin ja lämpöhistoriaan onteloiden välillä.

-

Ratkaisu: Optimoi juoksijan tasapaino. Jos mahdollista, käytä erillistä annostusta kehittyneiden järjestelmien kriittisiin onteloihin.

-

Parhaat käytännöt värien yhtenäisyyden ylläpitämiseksi

-

Luo selkeät standardit: Käytä aina hyväksyttyä fyysistä värisirua vastaan ja määritä hyväksyttävä Delta E ($\Delta E$) -alue.

-

Säännöllinen laitteiden kalibrointi: Kalibroi annostelusyöttimet, lämpötilansäätimet ja kuivaimet säännöllisesti.

-

Prosessin ohjaus: Dokumentoi ja noudata tarkasti kunkin osan ja värin validoituja käsittelyparametreja.

-

Materiaalin jäljitettävyys: Hartsin ja väriaineiden eränumeroita tulee seurata.

-

Kuljettajan koulutus: Kouluta käyttäjiä asianmukaisessa materiaalinkäsittelyssä, syöttölaitteen toiminnassa ja visuaalisessa värien arvioinnissa.

-

Light Boothin käyttö: Suorita silmämääräisiä tarkastuksia standardoidussa valokopissa metamerian havaitsemiseksi.

-

Laadunvalvontatarkastukset: Suorita säännölliset väritarkistukset kolorimetrillä tai spektrofotometrillä tuotannon aikana.