Tuotteiden tuotannon saavuttamiseksi, joilla on pilkkuvaikutuksia injektiomuovauksessa, on välttämätöntä soveltaa materiaalin valintaa, prosessiparametrien optimointia, muotin suunnittelua ja jälkikäsittelytekniikkaa.

一: materiaalien ja lisäaineiden valinta

1. Erityiset pilkulliset pigmentit ja masterbatches

Masterbatchit ja pilkkuagentit: Käytä pilkkuavia aineita (kuten metallijauheita ja helmiäispigmenttejä) sisältäviä masterbatteja. Esimerkiksi metallikipun jauheen päällysteet koostuvat hartsista, pilkkuaineista ja alumiinijauheista. Täplien kokoa ja tiheyttä voidaan ohjata säätämällä pilkkuaineiden määrää. Hiilimustat Masterbatchit voivat tarjota tumman pohjan ja sekoittaa vaaleanväristen hartsien kanssa vastakkaisten pilkkujen muodostamiseksi.

Luonnolliset modifioidut materiaalit: kuten kahvia muokattuja materiaaleja, kun kahvihiukkaset on lisätty polymeeriin, tummanruskeat pilkut voidaan muodostaa luonnollisesti, samalla kun vapauttaa pienen kahvin aromin, joka sopii ympäristöystävällisiin pakkaustuotteisiin.

Dispersioiden hallinta: Pienennä tietoisesti pigmenttien dispersion tasaisuutta ja muodostavat satunnaisia pilkkuja alhaisen leikkaussekoituksen avulla tai käyttämällä masterbatcheja, joilla on huono dispersio.

14. Multi-komponentti materiaalisekoitus

Kaksivärinen/monivärinen injektiomuovaus: monivärisen injektiotekniikan avulla (samanlainen kuin monivärisen kerroksen sarveiskalvon pigmentaatio), sulan eri värit injektoidaan muotin onteloon vaiheissa, jotta muodostuu täplä. Tarvitaan monikomponenttinen injektiomuovauskone ja injektiosekvenssi on optimoitu.

Yhteensopimattoman hartsin sekoittuminen: Esimerkiksi PC/ABS sekoitetaan pieneen määrään yhteensopimattomia polymeerejä (kuten PE), ja mikrofaasia erotettu spot-rakenne muodostuu sulavirtauserojen kautta.

Sekoittamalla eri värit hartsihiukkaset

Kohokohdat: Yksinkertainen ja helppo, edullinen, sopii pieneen erään tai kokeelliseen tuotantoon.

Optimoidut pisteet:

Materiaalin yhteensopivuus: On tarpeen varmistaa, että sekoitetut hartsihiukkaset ovat samoja substraatteja (kuten PP tai ABS), muuten se voi aiheuttaa stratifiointi- tai lujuusongelmia, jotka johtuvat sulatuslämpötilan/viskositeetin eroista.

Prosessin koordinointi: On välttämätöntä yhdistää matalan lämpötilan plastisointi Hidan nopeuden injektio (esimerkiksi vähentämällä sulan lämpötilaa 10-20 ℃ ja injektionopeus 20-30 mm/s) ja vähentämään leikkausvoimaa, jotta pigmentin liiallinen dispersio välttäisi paikkoja tasaisen sekoittumisen sijaan.

Hiukkaskoko: On suositeltavaa käyttää hiukkasia, joilla on suuret hiukkaskokoerot (kuten seos 1 mm ja 3 mm) luonnollisen aggregaation muodostamiseksi käyttämällä sulatusnopeuden eroa.

Käytä Masterbatchia tai Color Masterbatchia

Kohokohdat: Vahva hallittavuus, joka sopii laajamittaiseen tuotantoon.

Optimoidut pisteet:

Dispersionhallinta: Jos vaaditaan pistevaikutus, on tarpeen vähentää dispersion tasaisuutta tarkoituksella (kuten siirtyminen matalaan leikkausruuviin, vähentämällä takapaineita tai käyttämällä masterbatchia huonolla dispersiolla).

Konsentraatiogradientti: "Nälkään ruokinta" -strategia voidaan hyväksyä (kuten vähentämällä 3%: sta 1,5%: iin lisättyjen masterbatch -määrän määrää paikallisten pitoisuuserojen avulla.

Yhteisymmärrys/monikomponentti muovaus

Kohokohdat: Korkea kuvioiden hallittavuus, joka sopii monimutkaisiin malleihin.

Optimoidut pisteet:

Injektion ajoitus: Injektoida ensin perusmateriaali, viivästytä 0,5-1 sekuntia ennen pistemateriaalin injektiota ja muodostaa luonnollisen tunkeutumisen sulan etuosan häiriöiden läpi.

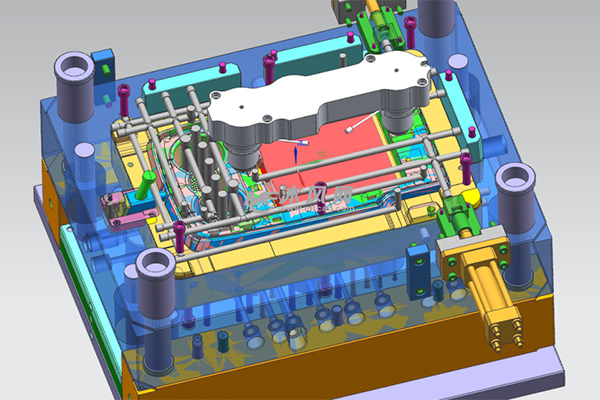

Muotin suunnittelu: Katso mainitsemani useiden porttien epäsymmetrinen asettelu ja käytä turbulenssia pisteiden satunnaisuuden parantamiseksi (kuten Star Gates -puhaltimen porttien yhdistelmä).

Myöhäinen sisustus (IMD/IML)

Kohokohdat: Korkea pinnan tarkkuus, sopiva logoon tai paikalliseen koristeluun.

Rajoitukset: Tilat ovat vain pinnalla (noin 0,1-0,3 mm). Jos paksuuden tunkeutuva pistevaikutus vaaditaan, muut menetelmät on yhdistettävä.

二. Prosessiparametrien optimointi

1. Injektionopeus ja paineen hallinta

Hidan nopeuden injektio: Vähennä injektionopeutta siten, että pigmentti tai täyteaine kokoontuu sulaan riittämättömän leikkausvoiman vuoksi muodostaen paikallisia paikkoja. Soveltuu vaaleanväristen pohjan tummien pisteiden yhdistelmään.

Muuttuvan nopeuden injektio: Käytä segmentoitua injektiokäyrää alhaisella nopeudella, jotta vältetään liiallinen leikkaus ja pigmentin dispersio sekä nopea täyte myöhemmässä vaiheessa kutistumisen vähentämiseksi.

2. lämpötila- ja plastisointiparametrit

Sula lämpötila: Alenna sulatuslämpötilaa asianmukaisesti (kuten PC/ABS 280 ℃ - 260 ℃), lisää sulaviskositeettia ja vähentää pigmentin diffuusiota.

Ruuvaa selkäpaine: Selkäpaineen nostaminen (kuten 5 MPa: sta 8 MPa) voi parantaa plastisointia yhdenmukaisuutta, mutta jos vaaditaan pistevaikutus, selkäpaine voidaan vähentää pigmentin aggregaation säilyttämiseksi.

3. Muotin lämpötilan hallinta

Muotin lämpötilagradientin suunnittelu: Lämpötilaero muodostuu paikallisella lämmityksellä (kuten portin lähellä) ja jäähdytyksellä (kaukana portin alueelta), mikä johtaa erilaisiin sulan jähmettymisnopeuksiin ja tuottaa kiiltäviä kuvioita.

三. Muotin suunnittelun optimointi

Kello 1. Portti- ja juoksijasuunnittelu

Suurenna portin halkaisijaa: Vähennä leikkauslämpöä nopean injektion aikana ja vältä pigmenttien liiallista leviämistä. Nosta esimerkiksi portin halkaisijaa 1,5 mm: stä 2,5 mm: iin.

Runnersiirtymän pyöristäminen: Siirtymäalue portista muotin onteloon pyöristetään hidastamaan sulan virtausnopeutta ja edistämään pigmentin yhdistämistä.

Multi-gate-asettelu: Epäsymmetristä portin suunnittelua käytetään sulan ohjaamiseen turbulenssin muodostamiseksi ja eri värien tai täyteaineiden epätasaisen sekoittumisen parantamiseksi.

2. ontelon pintakäsittely

Tekstuurin etsaus: Prosessoi mikrourat tai karkeat alueet (RA 1,6-3,2 μm) muotin pinnalle aiheuttaen sulan paikallista pidättämistä, kun se koskettaa muotin seinämään, tuottaen matta- tai pistevaikutuksen.

Paikallinen päällyste: Kromi- tai titaanitridi on maljattu tietyillä alueilla sulatuksen jäähdytysnopeuden muuttamiseksi ja muodostaa kuviot vastakkaisella kiiltolla.

四. Jälkikäsittelyprosessi

Kello 1. Pintasuihkutus ja pinnoite

Suihkutuspisteen maali: Pinnoitteen ruiskuttaminen, jotka sisältävät metallihiukkasia tai helmen pigmenttejä tuotteen pinnalla, muodostaen keinotekoisia pisteitä peittämällä tai paikallisella kiinnittymisellä (vertailumetallipisteen maali).

Sähkökemiallinen etsaus: Käytä peittämistekniikkaa tuotteen pinnan paikallisesti matta- tai koveraisten pisteiden luomiseksi (samanlainen kuin

kuvankäsittelylogiikka).

14. kuuma kohokuviointi ja laserkaiverrus

Kuuma kohokuviointi: Paina muotti, jonka tuotekuvio on tuotteen pinnalla koveran ja kuperan tekstuurin muodostamiseksi paikallisella lämmityksellä (referenssimuotin ontelon suunnittelu).

Lasermerkintä: Käytä laseria pinnalla oleviin mikronitason pisteisiin, jotka sopivat tarkkaan kuvioihin (femtosekunnin lasertekniikka).

五. Laadun ja vaikutuksen hallinta

1. Simulaatioanalyysi

Muotin virtausanalyysiohjelmisto (kuten Moldex3D): Ennusta von Mises -stressin jakautuminen, optimoi portin sijainti- ja injektioparametrit ja varmista pisteen jakauman tasaisuus ja estetiikka.

Dispersiotesti: Tarkkaile pigmentin dispersiotilaa mikroskoopin kautta ja säädä sekoitusprosessia.

2. Kokeellinen varmennus

DOE (kokeellinen suunnittelu): Käytä Taguchi -menetelmää tai täydellistä tekijäsuunnittelua avainparametrien seulomiseen, jotka vaikuttavat pistevaikutukseen (kuten injektionopeus, sulan lämpötila, pigmenttipitoisuus).

Nopea muotin kokeilu: Varmista pistevaikutus pienen erän muotin kokeen avulla liiallisten säätökustannusten välttämiseksi massatuotannon aikana.

六. Yleiset ongelmat ja ratkaisut

Epätasainen pisteen jakelu

Syy: Huono pigmentin leviäminen tai injektioparametrien vaihtelut.

Vastatoimenpide: Paranna ruuvin sekoituskapasiteettia tai käytä korkeaa leikkausruuvia (kaksoisaakkahenkilön aaltoruuvitekniikka).

Spot -koko on liian suuri

Syy: Pigmenttipitoisuus on liian korkea tai sulan lämpötila on liian alhainen.

Vastatoimenpide: Vähennä lisätyn pigmentin määrää (kuten 5%: sta 2%: iin) ja lisää sulan lämpötilaa 10-20 ℃.

Pintakiilto on epäjohdonmukaista

Syy: Kohtuuton muotin lämpötilagradientti.

Vastatoimenpide: Optimoi muotin lämpötilan hallinta varmistaaksesi, että kunkin alueen välinen lämpötilaero on ≤5 ℃ .