Injektiomuovaus ja ylikutaimitus ovat kaksi perustavanlaatuista valmistusprosessia- jotka ovat mullistaneet autoteollisuuden. Nämä tekniikat ovat välttämättömiä laajan valikoiman komponenttien tuottamiseksi sisäisistä matkustamon osista huipun alla oleviin koteloihin, joilla on erittäin tarkkuus ja tehokkuus. Kyky luoda monimutkaisia geometrioita ja integroida useita toimintoja yhdeksi osaan tekee näistä prosesseista välttämättömiä nykyaikaisen ajoneuvojen suunnitteluun.

Injektiovalettujen ja ylikutaimitettujen osien käyttö ajoneuvoissa tarjoaa merkittäviä etuja. Ne mahdollistavat painon aleneminen , mikä on kriittistä polttoainetehokkuuden parantamiseksi ja sähköajoneuvojen pidentämiseksi. Ne tarjoavat uskomattomia suunnittelun joustavuus , mahdollistaa monimutkaisten ja esteettisesti miellyttävien komponenttien luomisen. Lisäksi nämä prosessit ovat kustannustehokas Suuren määrän tuotantoa varten valmistajien auttaminen vastaamaan vaativia tuotantoaikatauluja ja valvontakustannuksia. Viime kädessä nämä edistyneet valmistustekniikat edistävät kokonaisuutta kestävyys, turvallisuus ja sutaiituskyky nykypäivän autoista.

Mikä on injektiomuovaus?

Injektiomuovaus on erittäin monipuolinen ja laajalti käytetty valmistusprosessi osien tuottamiseksi injektoimalla sulaa materiaalia muottiin. Se on menetelmä muovikomponenttien luomiseksi, jolla on suuri tarkkuus, toistettavuus ja suurina tilavuuksilla.

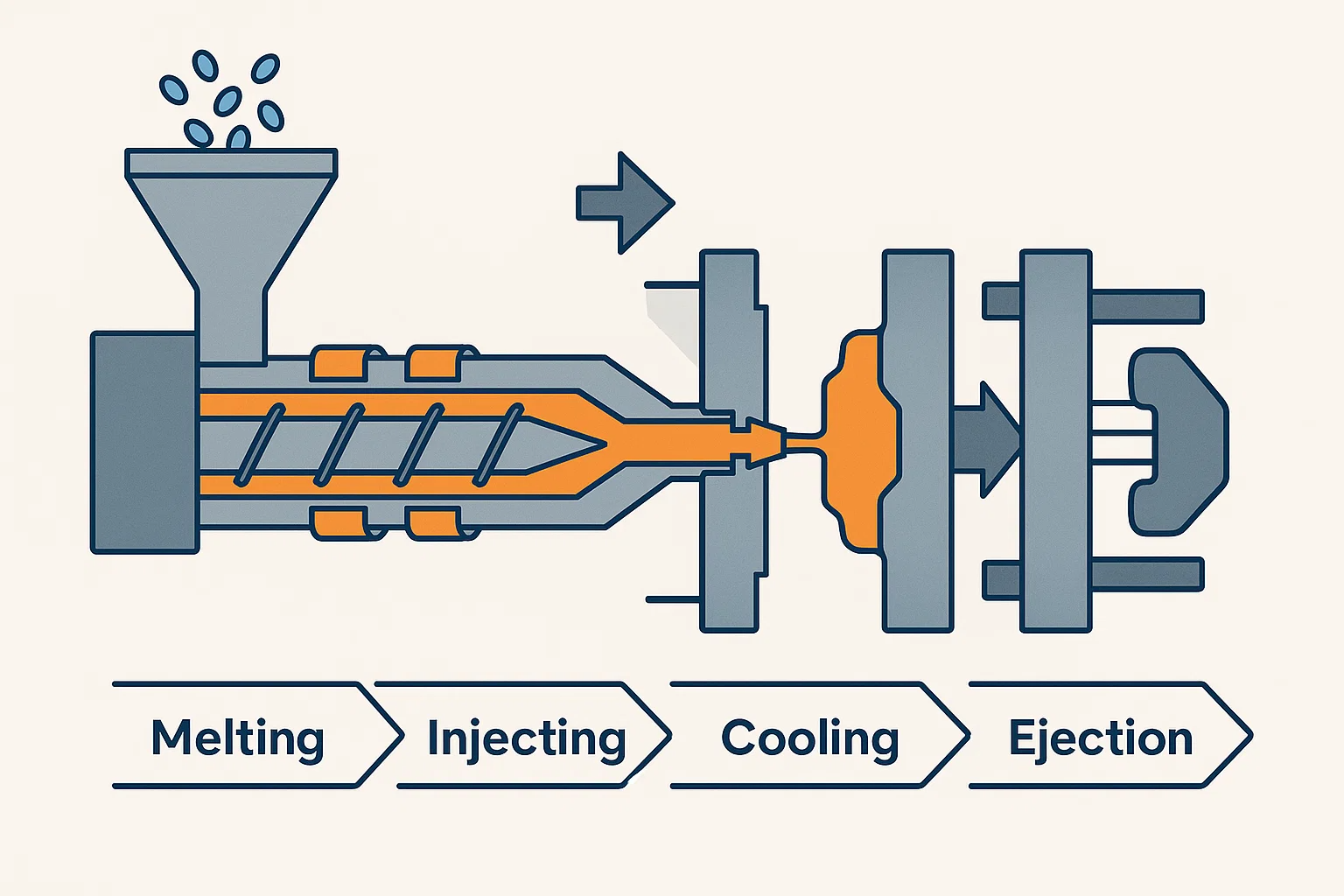

Kuinka se toimii: sulaminen, injektio, jäähdytys ja poisto

Injektiomuovausprosessi seuraa tarkkaa ja syklistä sekvenssiä:

-

Materiaalin valmistelu: Muovipelletit (tai muut kestomuoviset materiaalit) syötetään suppilasta lämmitettyyn tynnyriin.

-

Sulatus: Tynnyrin sisällä edestakainen ruuvi siirtää pellettejä eteenpäin, kun ne lämmitetään sulaan tilaan. Ruuvin kierto ja kitka edistävät myös lämmitystä, varmistaen, että materiaali on tasainen, viskoosinen neste.

-

Injektio: Sulainen muovi injektoidaan sitten nopeasti ktaikean paineen alaisena muotin onteloon, joka on kiinnitetty kiinni. Tämä paine varmistaa, että materiaali täyttää kokonaan kaikki muotin monimutkaiset yksityiskohdat.

-

Jäähdytys: Kun onkalo on täytetty, muotti pidetään kontrolloidussa lämpötilassa, jotta muovi voidaan jäähtyä ja jähmettyä ottaen muotin muodon.

-

Päätös: Kun materiaali on jähmettynyt, muotti avautuu ja valmiita osaa poistetaan ejekttaiitappisarjalla. Sitten muotti sulkeutuu, ja sykli toistuu.

Injektiomuovaustekniikat

Vaikka perusperiaate pysyy samana, on kehitetty useita edistyneitä tekniikoita vastaamaan tiettyjä autoteollisuusvaatimuksia:

-

Kaasuavusteinen ruiskuvalu: Tämä tekniikka sisältää inertin kaasun (yleensä typen) injektoinnin muotin onteloon muovin jälkeen, kun se on osittain injektoitu. Kaasuydin poistuu osan paksut osat, vähentävät materiaalin käyttöä, minimoimalla pesuallasjälkiä ja parantavat mitatehtaasta. Tämä on erityisen hyödyllistä osissa, joissa on paksut seinäosat, kuten ovenkahvat ja ohjauspyörän kehykset.

-

Multi-komponentti (2K/3K) injektiomuovaus: Tämä prosessi käyttää yhtä konetta injektoidakseen kaksi tai useampaa erilaista materiaalia tai väriä samaan muottiin. Muotti pyörii tai siirtyy ensimmäisen laukauksen asettamiseksi toisen materiaalin injektioon. Tätä tekniikkaa käytetään usein osiin, joissa on sekä jäykät että joustavat osat, kuten auton avain FOB, jossa on kova muovinen runko ja pehmeät kumipainikkeet.

-

Myöhäinen merkintä (IML): Tämä prosessi integroi esikäsitellyn etiketin tai ktaiiste-kalvon sutaiaan muotin onteloon ennen injektiota. Sulan muovi injektoidaan etiketin taakse sulattaen sen pysyvästi osaan. Tämä luo kestävän, korkealaatuisen graafisen graafisen grafiikan, joka on kestävä naarmuille ja haalistumiselle, täydellinen kojelaudanäytöille ja konsolipaneeleille.

Mikä on ylikuormitus?

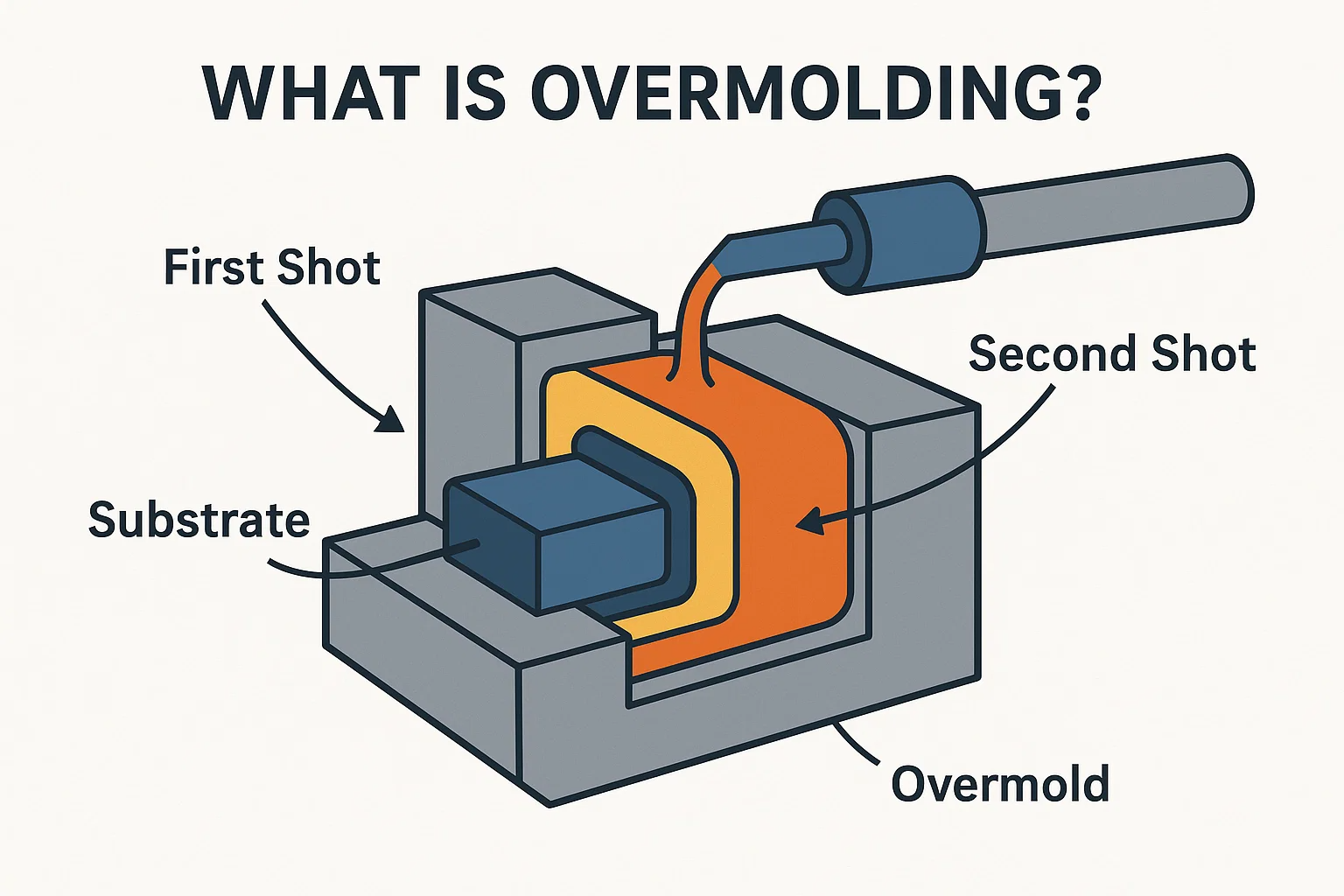

Yliarviointi on erikoistunut injektiomuovausprosessi, joka vie monimateriaalisten osien käsitteen askeleen pidemmälle. Se sisältää yhden materiaalin-tyypillisesti pehmeän, joustavan kestomuovisen-muokkaamisen, joka on olemassa olemassa oleva osa tai substraatti, joka on yleensä jäykkä muovi tai metalli. Tämä luo yhden, integroidun komponentin, jolla on molempien materiaalien yhdistettyjä ominaisuuksia.

Kuinka se toimii: muovata yksi materiaali toiseen

Yliarviointiprosessi perustuu perusinjektiomuovausjaksoon:

-

Ensimmäinen laukaus (substraatti): Jäykkä pohjakomponentti, joka tunnetaan nimellä substraatti, luodaan joko aikaisemman injektiomuovausjakson, koneistusprosessin tai esivalmistetun metalliosana.

-

Sijoittelu: Valmiin substraatti asetetaan sitten tarkasti toiseen muotin onteloon. Tämä muotti on suunniteltu tilaa substraatin ympärillä ylikuormitetun materiaalin muodostamiseksi.

-

Toinen laukaus (ylikuormitus): Toinen materiaali, ylikuormitusmateriaali, injektoidaan toisen muotin tyhjään tilaan.

-

Sidonta ja jäähdytys: Sulan ylikuormitus materiaali virtaa substraatin yli, sitoutuen siihen yhdistelmällä mekaaninen lukitus ja kemiallinen tarttuvuus . Kun se jäähtyy ja jähmettyy, kahdesta materiaalista tulee yksi pysyvä komponentti.

Ylikuormituksen edut

Yliarviointi on tehokas tekniikka useiden toimintojen integroimiseksi yhdeksi osaan, minkä vuoksi se on niin arvokas autoteollisuudessa.

-

Parannettu pito ja ergonomia: Lisäämällä pehmeän kosketusmateriaalin jäykälle pintaan, ylikuormitus luo mukavia, liukumattomia kahvoja ohjauspyörille, vaihdevaihtimille ja ovenkahvoille.

-

Parannettu estetiikka: Tämä prosessi mahdollistaa moniväristen tai monitekstuuristen osien luomisen, mikä eliminoi maalausta ja parantaa sisäkomponenttien visuaalista vetovoimaa.

-

Funktionaalinen integraatio: Yliarviointia käytetään tiivisteiden ja tiivisteiden luomiseen suoraan jäykälle kotelolle, joka tarjoaa integroidun, vedenpitävän esteen ja eliminoimalla erillisen kokoonpanovaiheen tarve. Sitä voidaan käyttää myös elektronisten komponenttien tai vaimennuksen värähtelyjen eristämiseen.

Ero ylikuormituksen ja yhteisymmärrysmuovan välillä

Vaikka molemmat prosessit luovat monimuotoisia osia, ne tekevät niin eri tavalla:

-

Ylikuormitus on peräkkäinen kaksivaiheinen prosessi, jossa toinen materiaali on valettu kiinteän, olemassa olevan osan yli. Tämä on ihanteellinen pehmeän kerroksen lisäämiseen jäykäyn pohjaan.

-

Injektiomuovaus (tai kahden laukauksen muovaus) on yksi jatkuva prosessi yhdellä koneella. Se injektoi kaksi tai useampia materiaaleja samaan muotihätelyyn melkein samanaikaisesti, yhden materiaalin muodostaen ytimen ja toisen muodostaa ihon. Tätä tekniikkaa käytetään usein osiin, joissa on vahva, jäykkä ydin ja pehmeämpi, esteettisesti miellyttävä ulkokerros.

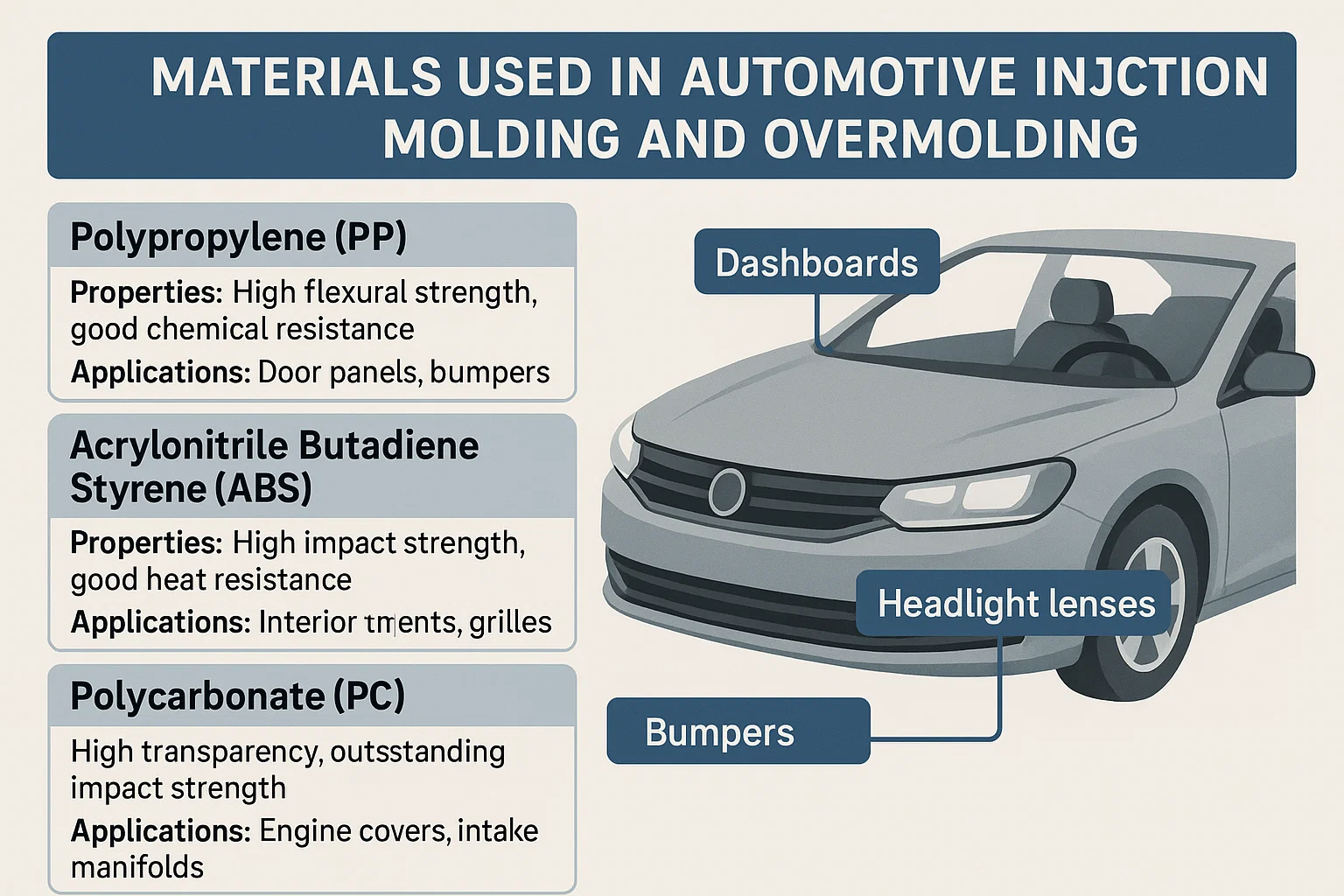

Eräsutoteollisuuden injektiomuovauksessa käytetyt materiaalit ja ylikuormitukset

Oikean materiaalin valinta on kriittinen vaihe autojen osavalmistuksessa. Se sanoo komponentin suorituskyvyn, kestävyyden, painon ja kustannukset. Käytetään laajaa joukko muoveja ja elastomeereja, joista jokaisella on ainutlaatuiset ominaisuudet, jotka sopivat tiettyihin sovelluksiin.

Yleiset muovit ja niiden autosovellukset

-

Polypropeeni (Pp): Kevyt, edullinen muovi, jolla on erinomainen kemiallinen vastus, mikä tekee siitä ihanteellisen huipun ja sisustussovellusten alaisiksi.

-

Ominaisuudet: Korkea taivutuslujuus, hyvä kemiallinen kestävyys (hapoihin, emäksille ja liuottimiin) ja väsymiskestävyydelle.

-

Sovellukset: Kojetaulut, ovipaneelit, puskurit, nestevarat ja akkukotelot. Sen alhainen tiheys auttaa ajoneuvon painon vähentämisessä.

-

-

Akryylinitriilibutadieenistyreeni (Abs -abs): Tunnetaan sitkeydestä, iskunkestävyydestä ja esteettisistä ominaisuuksistaan. Abs -abs on edullinen materiaali sisäkomponenteille.

-

Ominaisuudet: Suuri iskun lujuus, hyvä lämmönkestävyys ja erinomainen prosessoitavuus sileälle pintapinnoitteelle.

-

Sovellukset: Sisustuskoristeiden komponentit, kojelautapaneelit, turvavyön kotelot ja grillit. Sitä käytetään usein, kun vaaditaan korkealaatuista viimeistelyä.

-

-

Polykarbonaatti (Tietokone): Läpinäkyvä, erittäin luja muovi poikkeuksellisen iskunkestävyyden kanssa. Se on turvallisuus- ja esteettisiin osiin käytetty premium -materiaali.

-

Ominaisuudet: Korkea läpinäkyvyys, erinomainen iskunvahvuus ja hyvä lämmönkestävyys.

-

Sovellukset: Ajovalojen linssit, kojetaulunäytöt ja panoraaman kattoluukku. Sen selkeys ja sitkeys tekevät siitä ihanteellisen valaistuksen ja näyttelyiden suojaamiseksi.

-

-

Polyamidi (PA) (nylon): Tunnetaan suuresta lujuudestaan, jäykkyydestään ja lämmönkestävyydestään, etenkin lasin täyttäessä. Nylon on työhevonen huipun ja rakenteellisten komponenttien suhteen.

-

Ominaisuudet: Korkea vetolujuus, hyvä kemiallinen vastus (öljyille ja polttoaineille) ja erinomainen lämpöstabiilisuus.

-

Sovellukset: Moottorin peitot, imusarjat, jäähdytysjärjestelmän komponentit ja erilaiset vaihteet ja holkit.

-

-

Termoplastinen polyuretaani (TPU): Joustava, pehmeä kosketusmateriaali, joka sopii erinomaisesti ylikuormitussovelluksiin, joissa ergonomia ja tunne ovat tärkeitä.

-

Ominaisuudet: Erinomainen joustavuus, hyvä hankausvastus ja pehmeä, kumimainen tunne.

-

Sovellukset: Ohjauspyöräkahvat, vaihdevaihto -nuppit, tiivisteet ja lankavaljaat. Sen kyky yliarvioida jäykälle muoville parantaa mukavuutta ja toimintaa.

-

Eri autoosien materiaalin valintakriteerit

Oikean materiaalin valitseminen ei koske vain osan toimintoa; Se sisältää monimutkaisen arvioinnin useista tekijöistä:

-

Suorituskykyvaatimukset: Pitäisikö osan kestää korkeita lämpötiloja, kemiallista altistumista tai iskua? Tämä määrittää perusmuovin (esim. Nylon lämmönkestävyydelle).

-

Estetiikka ja tunne: Tarvitaanko pehmeä kosketus, kiiltävä tai kuvioitu pinta? Tämä johtaa usein Abs -abs: n käyttöön sileissä viimeistelyissä tai TPU: ssa ylikuormitettuihin kahvoihin.

-

Painon alennus: Jokaiselle säilytetyn painon kilogrammille auton polttoainetehokkuus paranee. Tämä johtaa kevyiden materiaalien, kuten PP: n, käyttöä perinteisten metallien yli.

-

Maksaa: Raaka-aineiden kustannukset ovat aina tekijä suuren määrän autojen tuotannossa. PP ja ABS ovat yleensä kustannustehokkaampia kuin Tietokone tai nylonin erikoisluokka.

-

Käsittelyvaatimukset: Materiaalin on kyettävä käsittelemään tehokkaasti valitun muovaustekniikan avulla ilman hajoamista.

Autoosien suunnittelun näkökohdat

Injektiovalettujen ja ylikuormitettujen autoosien onnistuminen saranoituu huolellisessa suunnitteluprosessissa. Hyvin suunniteltu osa ei ole vain toiminnallinen, vaan myös valmistettu, kestävä ja kustannustehokas. Perussuunnitteluperiaatteiden noudattaminen on ratkaisevan tärkeää yhteisten kysymysten, kuten vääntymisen, heikkojen joukkovelkakirjojen ja kosmeettisten vikojen välttämiseksi.

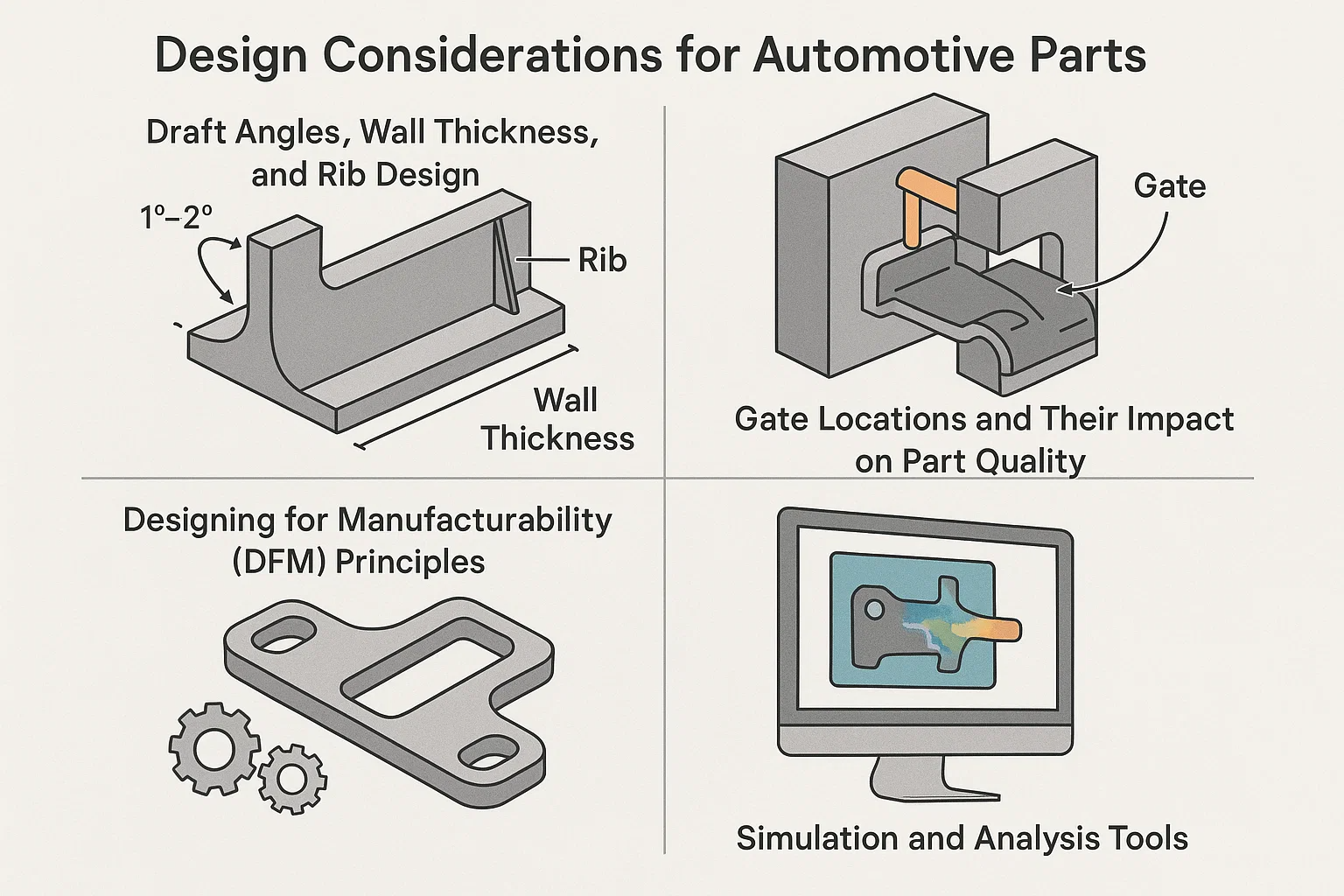

1. Luonnoskulmat, seinämän paksuus ja kylkiluun suunnittelu

-

Luonnoskulmat: Nämä ovat vähäisiä kapenevia osan pystysuunnassa, mikä helpottaa poistoa muotista vaurioita. Tyypillinen luonnoskulma on 1-2 astetta. Ilman asianmukaista luonnosta osa voi juuttua muottiin, mikä johtaa pidempiin sykli -aikoihin ja mahdollisiin vaurioihin osaan tai itse muottiin.

-

Seinämän paksuus: Ylläpitää a tasainen seinämän paksuus on yksi kriittisimmistä säännöistä. Tämä varmistaa yhtenäisen jäähdytyksen, joka estää vääntymisen, pesuallasmerkit (pinnalla olevat masennukset) ja sisäiset jännitykset. Äkilliset paksuusmuutokset voivat aiheuttaa epätasaista kutistumista, mikä johtaa heikkoon tai olemattomaan sidokseen yliarvioituissa osissa.

-

Rib -suunnittelu: Kylkiluut ovat ohuita, tukevat seiniä, jotka lisäävät jäykkyyttä ja lujuutta osaan lisäämättä sen yleistä seinämän paksuutta. Ne ovat välttämättömiä rakenteellisen eheyden kannalta ja vääntymisen estämiselle. Kosmeettisen puolella olevien pesuallasmerkkien välttämiseksi kylkiluun paksuuden tulisi olla noin 50–60% tukemasta seinästä.

2. portin sijainnit ja niiden vaikutus osan laatuun

Portti on kohta, jossa sulaa muovi tulee muotin onteloon. Sen sijainti on kriittinen materiaalin virtaukselle, lopullisen osan ulkonäöstä ja sen mekaanisista ominaisuuksista.

-

Optimaalinen virtaus: Hyvin sijoitettu portti varmistaa, että muotin ontelo on täytetty tasaisesti ja kokonaan. Väärä portin sijoittelu voi johtaa epätäydellinen täyttö (lyhyet laukaukset) , virtauslinjat tai hitsauslinjat (missä kaksi virtausrintamaa kohtaa), jotka ovat usein heikkoja pisteitä.

-

Viausten minimointi: Kosmeettisten osien osalta portti tulisi sijoittaa näkymättömään tai helposti leikattuun alueeseen vikojen estämiseksi. Yliarvioinnissa toisen laukauksen portti tulisi sijoittaa, jotta materiaali voi virtata sujuvasti ja kokonaan substraatin yli luomatta liiallista painetta, joka voi vahingoittaa sitä.

3. Valmistettavuussuunnittelu (DFM)

DFM on ennakoiva lähestymistapa tuotesuunnitteluun, jonka tavoitteena on optimoida tuotteen kaikki näkökohdat valmistuksen helpottamiseksi. Autoteollisuudessa tämä sisältää:

-

Osan yhdistäminen: Yhden, monimutkaisen osan suunnitteleminen useiden pienempien komponenttien korvaamiseksi, mikä vähentää kokoonpanoaikaa ja kustannuksia.

-

Stjaardointi: Käyttämällä vakioominaisuuksia, kuten reikäkokoja, pomoja ja leikkeitä, jotka voidaan helposti toistaa eri tuotteiden välillä.

-

Toleranssianalyysi: Määritellään asianmukaiset toleranssit, jotka ovat riittävän tiukkoja toimintaan, mutta eivät niin tiukat, että ne lisäävät valmistuskustannuksia tarpeettomasti.

4. simulointi- ja analysointityökalut

Modernista suunnittelua tukee edistynyt ohjelmisto. Muottivirtausanalyysi on keskeinen simulointityökalu, joka ennustaa, kuinka sulan muovi virtaa muottiin. Se auttaa suunnittelijoita tunnistamaan mahdolliset ongelmat, kuten pesuallasmerkit, loimi ja hitsauslinjat ennen fyysisen muotin tekemistä, säästäen huomattavaa aikaa ja rahaa. Muut työkalut voivat simuloida stressiä, värähtelyä ja lämmön suorituskykyä sen varmistamiseksi, että osa täyttää kaikki kestävyysvaatimukset.

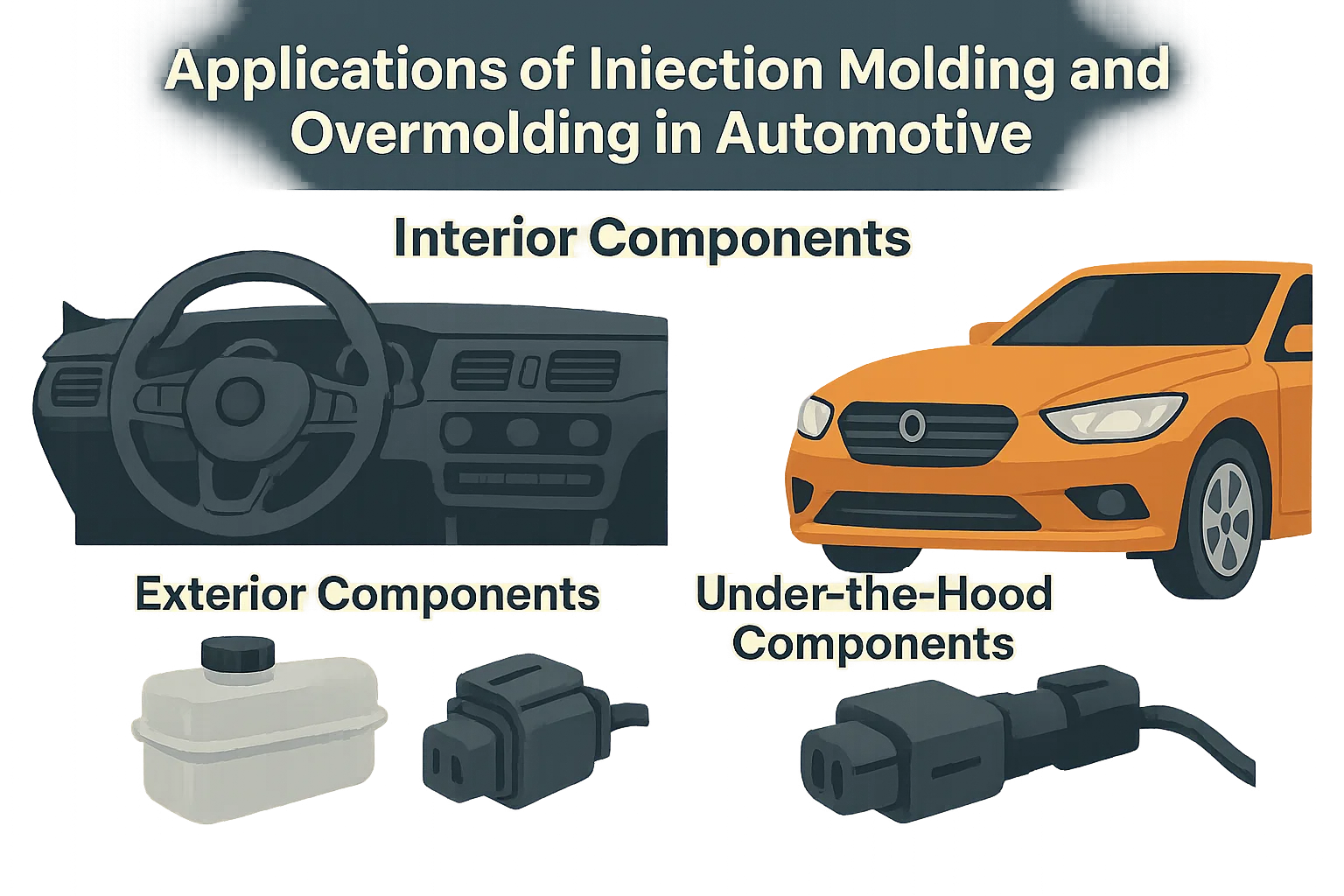

Injektiomuovan ja ylikuormituksen sovellukset autoteollisuudessa

Injektiomuovaus ja ylikuormitus ovat tärkeä osa autojen valmistusmaisemaa. Ne mahdollistavat monimutkaisten, kevyiden ja kestävien komponenttien luomisen ajoneuvon sisä-, ulko- ja huippujärjestelmien yli.

Sisäkomponentit

Nämä osat keskittyvät estetiikkaan, ergonomiaan ja turvallisuuteen. Injektiomuovaus ja ylikuormitus mahdollistavat ominaisuuksien, kuten pehmeän kosketuspinnat, integroidut painikkeet ja monimutkaiset muodot.

-

Kojelaudan komponentit: Tärkein kojelautapaneeli on tyypillisesti muovattu PC/ABS , materiaali, joka tunnetaan mittakaavuudestaan ja lämmönkestävyydestään. Nupit, painikkeet ja koristeelliset koristeet käyttävät usein ylikuormitusta jäykän muovisen ytimen yhdistämiseen pehmeään TPU or TPE pinta paremman tunteen ja ulkonäön saavuttamiseksi.

-

Ovipaneelit: Nämä ovat yleensä ruiskutettuja polypropeeni (PP) , kevyt ja kustannustehokas materiaali. Yliarviointia käytetään käsinojissa ja kahvakahvoissa mukavan, pehmeän kosketuskerroksen lisäämiseksi.

-

Nuppit ja painikkeet: Vaihto -nuppit, radiosäätimet ja muut käyttöliittymäpainikkeet ovat täydellisiä ehdokkaita ylikuormitukseen. Jäykkä muovinen ydin tarjoaa rakenteellisen eheyden, kun taas ulkokerros TPU or TPE tarjoaa mukavan, liukumattoman otteen ja premium-tunnelman.

-

Ohjauspyörän komponentit: Ohjauspyörän ydin on usein metalli TPU tarjota mukava, grippinen pinta.

Ulkokomponentit

Ulkoosat vaativat suurta kestävyyttä, säänkestävyyttä ja virheetöntä viimeistelyä.

-

Puskurit ja grillit: Puskurit on muovattu sekoituksesta PP ja EPDM (Etyleenipropeeni -dieenimonomeeri), joka tarjoaa erinomaisen iskunkestävyyden ja joustavuuden. Grillit on tyypillisesti valmistettu ABS or PA (nylon) , koska nämä materiaalit voidaan kromia tai maalata korkealaatuiseen viimeistelyyn.

-

Peilikotelot: Nämä ovat yleensä muovattuja injektiota ABS , valittu sileälle pinnalle ja iskunkestävyydelle.

-

Valaistuskomponentit: Ajovalo- ja takavalon linssit ovat tarkkuusinjektiota, joka on valettu kirkkaasta PC or PMMA (polymetyylimetakrylaatti), joka tarjoaa erinomaisen optisen selkeyden ja UV -resistenssin. Itse kevyet kotelot on usein valmistettu korkean lämpötilan kestävistä PC or ABS .

Huippukomponentit

Näiden komponenttien on kestävä korkeita lämpötiloja, värähtelyjä ja altistumista öljyille ja kemikaaleille.

-

Fluidisäiliöt: Jäähdytysnesteen ja tuulilasin pesukoneiden nesteen säiliöt ovat muovattuja PP , joka on kevyt ja kestävä kemialliselle hajoamiselle.

-

Liittimet ja kotelot: Autoteollisuuden sähköliittimet ja anturin kotelot ovat usein ruiskutettuja PA (nylon) sen suuren lujuuden ja lämpövastuksen vuoksi. Yliarviointi on täällä ratkaisevan tärkeää, kuten a pehmeä kosketusmateriaali on usein muovattu liittimen ympärille vedenpitävän ja pölynkestävän tiivisteen luomiseksi, suojaamalla sisäistä elektroniikkaa.

Injektiomuovan käytön ja autoteollisuuden ylikuormituksen käytön edut

Injektiomuovauksesta ja ylikuormituksesta on tullut autoteollisuuden kulmakiviteknologioita niiden selkeiden etujen vuoksi perinteisiin valmistusmenetelmiin. Ne mahdollistavat synergistisen yhdistelmän suorituskyvyn, tehokkuuden ja suunnitteluvapauden yhdistelmän, joka on välttämätöntä ajoneuvojen nykyaikaiselle kehitykselle.

Painon aleneminen

Yksi merkittävimmistä eduista on painon aleneminen . Korvaamalla raskaammat metalliosat korkealla, kevyellä muovilla, valmistajat voivat vähentää dramaattisesti ajoneuvon kokonaispainoa. Tämä tarkoittaa suoraan:

-

Parannettu polttoainetehokkuus: Kevyemmät ajoneuvot vaativat vähemmän energiaa liikkumiseen, mikä johtaa polttoaineen kulutukseen polttoaineiden polttoaineiden kanssa.

-

Laajennettu EV -alue: Sähköajoneuvoille kevyempi runko ja runko tarkoittavat akkulta vähemmän energiaa saman etäisyyden kuluttamiseen, mikä laajentaa ajoneuvon aluetta.

Suunnittelun joustavuus

Nämä prosessit tarjoavat vertaansa vailla suunnittelun joustavuus , jonka avulla insinöörit voivat luoda monimutkaisia geometrioita ja monimutkaisia malleja, jotka olisivat vaikeita tai mahdottomia perinteisillä menetelmillä, kuten leimaaminen tai valu.

-

Monimutkaiset muodot: Injektiomuovaus voi tuottaa osia, joissa on sisäiset piirteet, vaihtelevat seinämän paksuudet ja monimutkaiset käyrät yhdellä laukauksella.

-

Osan yhdistäminen: Erityisesti yliarviointi mahdollistaa useiden toimintojen integroinnin yhdeksi osaksi. Esimerkiksi yksi ylikuormitettu osa voi toimia rakenteellisena komponenttina, tiivisteenä ja pehmeänä kosketuskahtimena, mikä vähentää tarvittavien osien määrää ja yksinkertaistaa kokoonpanoprosessia.

Kustannustehokkuus

Injektiomuovaus ja ylikuormitus ovat erittäin kustannustehokas Massatuotantoa varten autoteollisuuden keskeinen vaatimus.

-

Alhaiset kustannukset osaa kohti: Vaikka muottien alkuperäiset työkalukustannukset voivat olla korkeat, osaa kohden kustannukset putoavat dramaattisesti suuren määrän tuotanto-ajoissa.

-

Alennetut kokoonpanokustannukset: Kyky yhdistää useita osia yhdeksi, etenkin ylikuormituksen kanssa, vähentää merkittävästi kokoonpanoon käytettyä työtä ja aikaa. Tämä virtaviivaistaa valmistuslinjaa ja alentaa kokonaistuotantokustannuksia.

-

Pienin jäte: Prosessit tuottavat hyvin vähän materiaalijätteitä, koska mikä tahansa ylimääräinen muovi (juoksijat ja kuvat) voivat usein uudelleenkäyttöä.

Kestävyys ja suorituskyky

Muoviset autokomponentit on suunniteltu täyttämään tiukat suorituskykyvaatimukset.

-

Korroosio ja kemiallinen vastus: Toisin kuin metalli, muovi ei ruostu, ja tietyt arvosanat ovat erittäin kestäviä kemikaaleille, öljyille ja konepellien alla oleville polttoaineille.

-

Vaikutusvastus: Materiaalit, kuten ABS ja PC

-

Tärinä ja melu vaimentavat: Yliarviointi pehmeillä materiaaleilla, kuten TPE, voi tehokkaasti vaimentaa värähtelyjä ja vähentää melua, mikä johtaa hiljaisempaan ja mukavampaan ajoon.

Laadunvalvonta ja testaus

Ottaen huomioon autokomponenttien kriittinen rooli ajoneuvojen turvallisuudessa ja suorituskyvyssä, tiukka laadunvalvonta ei ole neuvoteltavissa. Valmistajien on noudatettava tiukkoja standardeja varmistaakseen, että jokainen osa täyttää määriteltyjä vaatimuksia mitatarkkuudesta, materiaalien ominaisuuksista ja kestävyydestä.

Laadunvalvonnan merkitys autojen osavalmistuksessa

Autoteollisuus toimii nolla-vika-mentaliteetissa. Yksi viallinen komponentti voi johtaa ajoneuvojen palautuksiin, merkittäviin taloudellisiin menetyksiin ja mikä tärkeintä, kuljettajan ja matkustajien turvallisuuden vaarassa. Tehokas laadunvalvonta on integroitu koko valmistusprosessin ajan materiaalien valinnasta lopulliseen osaan. Se varmistaa, että jokainen osa on luotettava, johdonmukainen ja toimii eri toimintaolosuhteissa suunniteltu.

Testausmenetelmät: Mittatarkkuus, lujuus ja kestävyys

Injektiovalettujen ja ylikuormitettujen osien laadun validoimiseksi käytetään erilaisia hienostuneita testausmenetelmiä:

-

Mittatarkkuus:

-

CMM (koordinaattimittauskone): Tämä erittäin tarkka työkalu käyttää koetinta mitata osan fyysiset mitat varmistaen, että se vastaa alkuperäistä CAD -mallia erittäin tiukkaa toleranssia.

-

Optiset skannerit: Ei-kontaktiset skannerit kaappaavat miljoonia datapisteitä 3D-mallin luomiseksi, jota sitten verrataan digitaaliseen suunnitelmaan poikkeamien tarkistamiseksi.

-

-

Vahvuus ja kestävyys:

-

Veto- ja iskutestaus: Nämä testit mittaavat materiaalin kyvyn kestää vastaavasti vetävän voiman ja äkilliset vaikutukset. Ne ovat ratkaisevan tärkeitä osia, kuten puskurit ja sisustus.

-

Kuori- ja leikkaustestaus: Yliarvioitujen osien osalta nämä testit ovat välttämättömiä kahden materiaalin välisen sidoslujuuden arvioimiseksi. "Peel -testi" mittaa voiman, joka vaaditaan ylittääkseen yliarvioinnin substraatista, kun taas "leikkaustesti" mittaa yhden materiaalin liu'uttamiseksi toisistaan tarvittavan voiman.

-

-

Ympäristö- ja kemiallinen vastus:

-

Lämpöpyöräily: Osille altistetaan äärimmäisen kuuman ja kylmän lämpötilan toistuvat syklit reaalimaailman olosuhteiden simuloimiseksi ja vääntymisen tai joukkovelkakirjojen epäonnistumisen tarkistamiseksi.

-

Kemiallinen altistuminen: Komponentit testataan yleisillä autojen nesteillä, kuten öljyt, jarruneste ja puhdistusaineet varmistaakseen, että ne eivät hajoa ajan myötä.

-

Standardit ja sertifikaatit: IATF 16949, jne.

Toimitusketjun johdonmukaisen laadun varmistamiseksi autoteollisuus perustuu erityisiin standardeihin ja sertifikaateihin.

-

IATF 16949: Tämä on autoteollisuuden globaali laadunhallintastandardi. Sertifiointi osoittaa toimittajan sitoutumisen jatkuvaan parantamiseen, vikojen ehkäisyyn ja variaation ja jätteiden vähentämiseen.

-

ISO 9001: Vaikka tämä laajempi laadunhallintastandardi ei ole autoteollisuuskohtainen, se on usein ennakkoedellytys IATF 16949: lle ja osoittaa yrityksen sitoutumisen laatuprosesseihin.

Tulevat suuntaukset autoteollisuuden injektiomuovauksessa ja ylikuormituksessa

Autoteollisuus on jatkuvassa evoluutiotilassa, jota johtaa siirtyminen kohti sähköajoneuvoja, autonomista ajoa ja kestävää valmistusta. Injektiomuovaus- ja ylikuormitustekniikat mukautuvat näihin muutoksiin, ja useiden keskeisten suuntausten muotoilu niiden tulevaisuudessa.

1. Kierrätetyjen ja biopohjaisten materiaalien käyttö

Ympäristömääräyksien tiukemmaksi kestävien materiaalien kysyntä on kasvava.

-

Kierrätetyt muovit: Valmistajat käyttävät yhä enemmän kierrätettyjä muoveja, kuten kierrätetty PP and LEMMIKKI , ei-rakenteellisten komponenttien tuottamiseksi. Tämä vähentää jätteitä ja vähentää tuotannon hiilijalanjälkeä.

-

Biopohjaiset materiaalit: Teollisuus tutkii uusiutuvista lähteistä peräisin olevista materiaaleista, kuten maissitärkkelystä tai selluloosasta. Nämä biopohjaiset muovit tarjoavat vihreämmän vaihtoehdon perinteisille öljypohjaisille polymeereille ja ovat erityisen houkuttelevia sisätilojen ja komponenttien suhteen.

2. Muovantekniikan edistysaskeleet

Uudet tekniikat tekevät muovausprosessista tehokkaamman, tarkemman ja kykenevän tuottamaan monimutkaisempia osia.

-

Korkeapaineen injektiomuovaus: Tämä tekniikka mahdollistaa ohuempien seinäisten osien luomisen uhraamatta lujuutta, mikä edistää edelleen ajoneuvon painon vähentämistä.

-

Digitalisointi ja automatisointi: Robotiikan ja AI-ohjattujen järjestelmien integrointi johtaa täysin automatisoituihin injektiomuovauskennoihin. Nämä järjestelmät voivat itsensä säätää prosessiparametreja, suorittaa reaaliaikaisia laatutarkastuksia ja optimoida sykli-ajat, vähentää ihmisen virheitä ja parantaa tehokkuutta.

-

Mikroinjektiomuovaus: Tämä tekniikka voi tuottaa uskomattoman pieniä ja tarkkoja muovikomponentteja, jotka ovat välttämättömiä elektronisten anturien ja liittimien pienentämiselle nykyaikaisissa autoissa.

3. Älykäs teknologian integrointi valettuihin osiin

Autoteoosien tulevaisuus on niiden kyky olla "fiksu" ja vuorovaikutteinen.

-

Myöhäinen elektroniikka (IME): Tämä uraauurtava tekniikka mahdollistaa elektronisten piirien ja anturien muokkaamisen suoraan muoviosaan. Tämä mahdollistaa saumattomien, integroitujen kojelaudan hallintalaitteiden, valaistusjärjestelmien ja kosketusherkkien pintojen luomisen. IME vähentää kokoonpanoaikaa, alentaa painoa ja avaa uusia mahdollisuuksia sisustussuunnitteluun.

-

Yksiturit ja toimilaitteet: Lämpötilan, paineen ja sijainnin pienikokoiset anturit voidaan yliarvioida eri komponentteihin tarjoamalla reaaliaikaisia tietoja ajoneuvon ohjausjärjestelmille. Tämä on ratkaisevan tärkeää edistyneiden kuljettaja-avustusjärjestelmien (ADAS) ja autonomisten ajoneuvojen kehittämiselle.

Tapaustutkimukset: onnistuneet autosovellukset

Injektiomuovan ja ylikuormituksen todellinen voima osoitetaan parhaiten onnistuneiden reaalimaailman sovellusten avulla. Nämä tapaustutkimukset korostavat, kuinka nämä tekniikat ratkaisevat monimutkaisia suunnittelu- ja valmistushaasteita, tarjoamalla parempaa suorituskykyä, estetiikkaa ja kustannustehokkuutta.

Kello 1.

Haaste: Autoliittimet, etenkin moottoripaikan, on suljettava kokonaan kosteutta, pölyä ja kemikaaleja vastaan. Perinteisesti tämä saavutettiin käyttämällä erillistä kumitiivistettä, joka lisäsi manuaalisen kokoonpanovaiheen ja oli potentiaalinen vikapiste.

Ratkaisu: A kaksoismateriaali Prosessi toteutettiin. Jäykkä, lämmönkestävä muovi, kuten Polyamidi (PA) or PBT , käytettiin liittimen päärungon muodostamiseen. Pehmeä, kemiallinen kestävä Termoplastinen elastomeeri (TPE) or LSR (nestemäinen silikonikumi) Sitten ylikuormitettiin suoraan liittimen koteloon pysyvän, integroidun sinetin muodostamiseksi.

Saavutetut edut:

-

Parannettu kestävyys: Integroitu sinetti tarjoaa erinomaisen suojan ympäristötekijöitä vastaan, estäen shortsit ja korroosio.

-

Kustannusten vähentäminen: Poistamalla erillisen tiivisteen ja manuaalisen kokoonpanovaiheen tarve, valmistuskustannukset vähenivät huomattavasti.

-

Parannettu luotettavuus: Kahden materiaalin välinen pysyvä kemiallinen ja mekaaninen sidos varmistaa, että tiiviste ei epäonnistu tai irrota värähtelyn tai lämpötilan muutosten alla.

2. Sisustusoven paneelit

Haaste: Nykyaikaiset ovipaneelit vaativat jäykän, rakenteellisen kehyksen ja pehmeän kosketuksen yhdistelmän, esteettisesti miellyttävän pinnan. Tämän luominen useille osille ja liimoille oli monimutkaista, raskasta ja kallista.

Ratkaisu: An injektiomuovaus Käytettiin lähestymistapaa käyttämällä erilaisia materiaaleja. Pääoven paneelirakenne oli injektio, joka oli valettu kevyestä Polypropeeni (PP) . Alueille, jotka vaativat premium-tunnelmaa, kuten käsinoja, omistettu pehmeä kosketusmateriaali oli joko ylikuormitettu PP-runkoon tai koko paneeliin peitettiin kankaalla tai nahkamaisella kalvolla muovausprosessin aikana ( Moldin merkinnät ).

Saavutetut edut:

-

Painon alennus: Kevyen PP: n käyttö auttoi vähentämään ajoneuvon kokonaispainoa edistäen polttoainetehokkuutta.

-

Esteettinen laatu: Prosessi mahdollisti saumattoman, korkealaatuisen viimeistelyn ilman näkyviä saumoja tai aukkoja jäykän ja pehmeän osien välillä.

-

Osan yhdistäminen: Integroimalla pehmeä kosketuspinta suoraan paneeliin, osien lukumäärä ja kokoonpanoaika väheni.

3. Korkean suorituskyvyn ajovalojen linssit

Haaste: Ajovalojen linssit on oltava kristallinkirkkaita valon ulostulon maksimoimiseksi, erittäin kestävää vastustaakseen iskuja ja naarmuja ja kestämään UV -säteilyä ilman kellastumista. Lasi on liian raskas ja taipuvainen särkymiseen.

Ratkaisu: Tarkka injektiomuovaus kanssa Polykarbonaatti (PC) käytettiin. Tämä prosessi mahdollistaa monimutkaisten, optisesti selkeiden linssimuotojen luomisen monimutkaisten sisäisten prismien ja kevyiden oppilaiden kanssa yhdellä laukauksella. Sitten valettuun linssiin levitetään kovaa, UV-resistenttiä pinnoite suojaamaan sitä vaurioilta ja ympäristön pilaantumiselta.

Saavutetut edut:

-

Optinen selkeys: Tarkkuusmuovaustekniikat varmistavat virheetöntä viimeistelyä, maksimoivat valonsiirron ja säteen ohjauksen.

-

Turvallisuus ja kestävyys: PC tarjoaa poikkeuksellisen iskunkestävyyden, suojaamalla ajovalojen kokoonpanoa tienjäteiltä.

-

Suunnitteluvapaus: Injektiomuovaus mahdollistaa ainutlaatuiset ja monimutkaiset linssimallit, jotka vaikuttavat ajoneuvon esteettiseen identiteettiin.