Esittely

Modernin valmistuksen monimutkaisessa maailmassa tuotesuunnittelu vaatii usein useiden materiaalien tai komponenttien integrointia yhdeksi yhtenäiseksi yksiköksi. Tämä ei vain paranna toiminnallisuutta ja estetiikkaa- vaan voi myös virtaviivaistaa kokoonpanoa ja vähentää kokonaistuotantokustannuksia. Muoviosien osalta kolme edistynyttä ruiskuvalintatekniikkaa erottuvat niiden kyvystä saavuttaa tämä integraatio: asenna muovaus , ylikuormitus ja samanaikainen .

Vaikka kaikki kolme prosessia hyödyntävät injektiomuovan perusperiaatteita, ne eroavat huomattavasti metodologiastaan, materiaalikombinaatioistaan, sovelluksista ja niiden tarjoamista eduista. Näiden erottelujen ymmärtäminen on ratkaisevan tärkeää insinööreille, suunnittelijoille ja valmistajille, jotta voidaan valita optimaalinen prosessi heidän erityisille projektivaatimuksilleen. Oikean tekniikan valinnassa oleva väärinkäyttö voi johtaa materiaalien yhteensopimattomuuteen, lisääntyneisiin kustannuksiin, vaarantuneisiin osan suorituskykyyn tai monimutkaisiin toissijaisiin toimintoihin.

Tämä kattava opas injektoidaan jokaiseen näistä hienostuneista muovausprosesseista, selittää niiden ainutlaatuiset ominaisuudet, yksityiskohtaisesti tyypillisesti käytetyt materiaalit, tutkimalla niiden monimuotoisia sovelluksia toimialoilla ja hahmotellaan niiden etuja ja haittoja.

Asenna muovaus

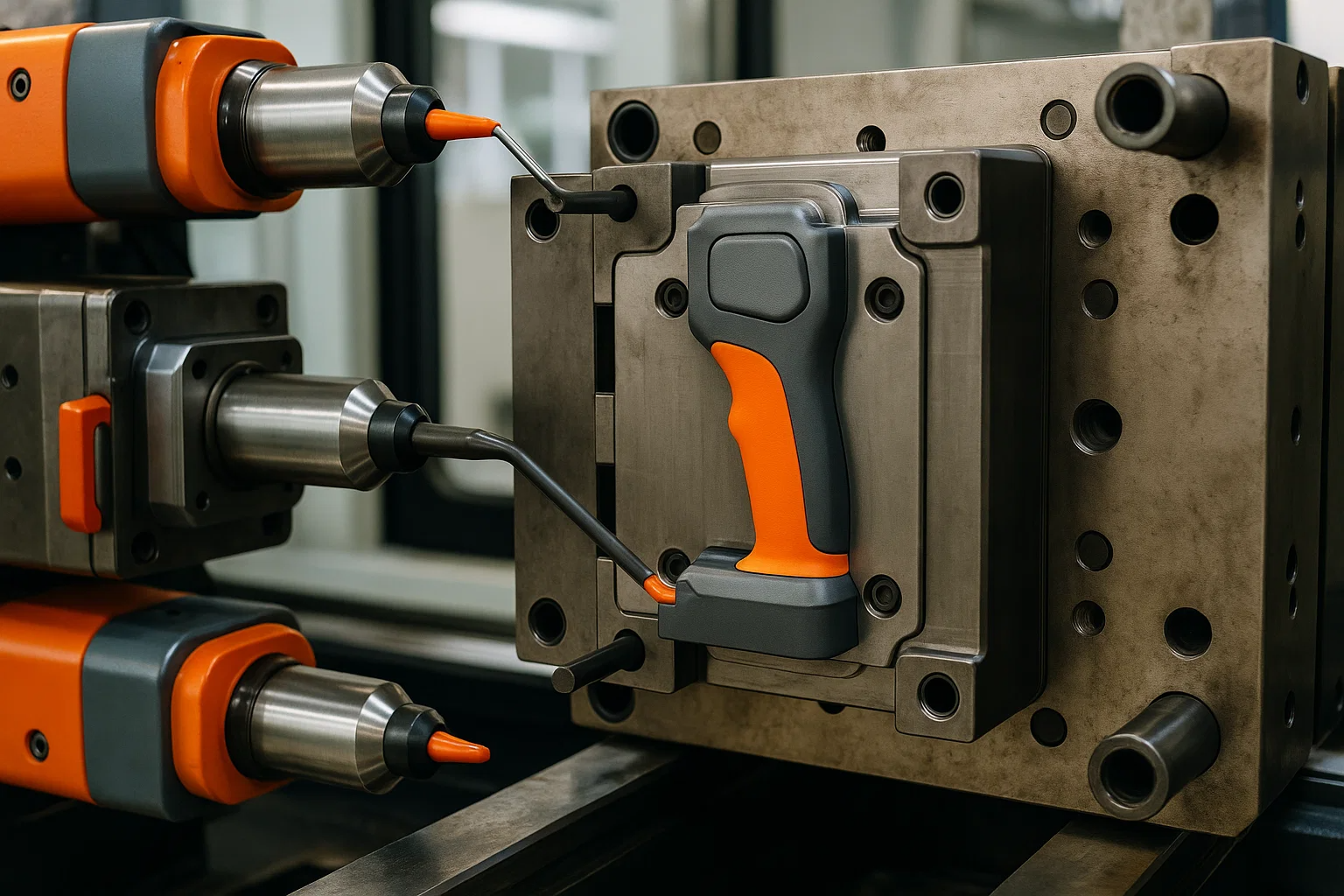

Aseta muovaus on erittäin monipuolinen ruiskutusprosessi, jossa esikomponentit, jotka tunnetaan nimellä insertit, asetetaan muotin onteloon ja sitten muovimateriaali injektoidaan niiden ympärille. Sulan muovi virtaa ja jähmettyy, kapseloimalla tai sitoutumalla inserttiin, jolloin muodostuu tehokkaasti yhden integroidun osan. Insertista tulee lopullisen muovatun tuotteen olennainen, toiminnallinen tai rakenteellinen elementti.

Prosessin yleiskatsaus

Lisäysmuovausprosessi sisältää tyypillisesti seuraavat vaiheet:

-

Lisää valmistelu: LISÄÄT, jotka voidaan valmistaa erilaisista materiaaleista, kuten metallista, keraamisesta tai jopa esiasetetuista muoviosista, valmistetaan. Tämä voi sisältää liiman/pohjamaalin puhdistamisen, esilämmityksen tai levittämisen, jos tarvitaan tehostettua sidos.

-

Lisää sijoitus: Valmistetut insertit on sijoitettu tarkasti muotin onteloon. Tämä voidaan tehdä manuaalisesti pienen määrän tuotantoa varten tai yleisemmin suurten volyymien asetuksissa automaattisesti käyttämällä robottivarsia, nouto- ja paikkayksiköitä tai erikoistuneita syöttöjärjestelmiä tarkan ja toistettavan sijoituksen varmistamiseksi.

-

Muotin kiinnitys: Kun insertit ovat paikoillaan, muotin puolikkaat kiinnitetään turvallisesti yhteen.

-

Materiaalin injektio: Sula muovi (kestomuovinen tai termosetti) injektoidaan korkean paineessa muotin onteloon, virtaavat insertit ja kapseloivat. Materiaali täyttää kaikki tyhjät, luomalla vahvan sidoksen tai mekaanisen lukon insertillä.

-

Jäähdytys ja jähmettyminen: Muovimateriaali jäähtyy ja jähmettyy insertin ympärille muotin ontelon muodon muodossa.

-

Päätös: Muotti avautuu, ja valmis osa integroitu insertti poistuu.

Yleisesti käytettyjä materiaaleja

Aseta muovaus on yhteensopiva laajan valikoiman materiaalien kanssa sekä insertille että ylikuormitusmateriaalille:

-

Lisäosat:

-

Metallit: Messinki, ruostumaton teräs, alumiini, kupari (esim. Kierteiset insertit, nastat, koskettimet, akselit). Nämä tarjoavat voimaa, johtavuutta tai kulumiskestävyyttä.

-

Muovit: Muut esikäsitellyt muovikomponentit (esim. Suodattimet, linssit, vaihteet).

-

Keramiikka: Tietyille sähkö- tai lämpöominaisuuksille.

-

Lasi: Linsseille tai optisille komponenteille.

-

Elektroniset komponentit: PCB: t, anturit, liittimet.

-

-

Valettuun materiaaliin (muovi):

-

Talmomuodot: ABS, PC, Nylon (PA), PBT, PP, PE, Peek, PSU. Valinta riippuu vaaditusta lujuudesta, lämpötilankestävyydestä, kemiallisesta resistanssista ja esteettisistä ominaisuuksista.

-

Termosetit: Vähemmän yleinen, mutta sitä käytetään tiettyihin korkean suorituskyvyn sovelluksiin, joissa lämmönkestävyys tai kemiallinen inertti on kriittinen.

-

Sovellukset

Lisää muovausta käytetään laajasti monilla tuotteilla monilla teollisuudenaloilla:

-

Elektroniset komponentit: Liittimet, kytkimet, anturit, piirilevyn kapselointi, solenoidit, liitinlohkot, integroimalla usein metallitapit tai johtavat muovikoteloihin.

-

Lääkinnälliset laitteet: Kirurgiset instrumentit (metalliterät tai kärjet integroimalla muovikahvat), diagnostiset laitteiden komponentit, neste liittimet, elektronisten lääkinnällisten laitteiden kotelot.

-

Autoteollisuuden osat: Holkit, laakerit, hammaspyörät, elektroniset kotelot, kytkimet, kojelaudan komponentit, integroimalla usein metallilisäkkeitä kestävyyden tai toiminnallisuuden saavuttamiseksi.

-

Kulutuselektroniikka: Painikkeet, nuppit, kahvat, kämmenlaitteiden kotelot, jotka sisältävät metallikoskettimia tai rakenteellisia elementtejä.

-

Teollisuuskomponentit: Juoksupyörät, joissa on metallikeskuksia, ohjausnuppit kierteitetyillä inserteillä, suodatusjärjestelmät.

Edut

-

Parannettu osan lujuus ja kestävyys: Metallilisäkkeet parantavat merkittävästi muovisten osien rakenteellista eheyttä, kulutuskestävyyttä ja kierrelujuutta.

-

Pieni kokoontumisaika ja kustannukset: Integroimalla useita komponentteja yhdeksi muovausvaiheeseen, toissijaiset kokoonpanotoimet (kuten ruuvaaminen, liimaaminen tai hitsaus) eliminoidaan tai vähennetään rajusti, mikä johtaa merkittäviin työvoima- ja kustannussäästöihin.

-

Parannettu toiminnallisuus: Mahdollistaa eri materiaalien ominaisuuksien yhdistelmän (esim. Mallan lujuus, jolla on muovin kevyet tai eristävät ominaisuudet).

-

Kompakti suunnittelu: Mahdollistaa pienempien, integroituneempien osien luomisen, mikä on ratkaisevan tärkeää miniatyrisoinnille elektroniikan ja lääkinnällisten laitteiden suhteen.

-

Kustannustehokas suuren määrän tuotantoon: Vaikka alkuperäiset työkalukustannukset voivat olla kohtalaisia, suurten volyymien ajon tehokkuuden saavutukset tekevät siitä erittäin taloudellisen.

Haitat

-

Vaurioiden lisääminen muovauksen aikana: Arkaluontoiset tai ohuet insertit voidaan taivuttaa, muodonmuutos tai vaurioitunut injektoidun sulan muovin korkealla paineella.

-

Rajoitettu suunnittelun joustavuus (insertteihin): Itse insertin suunnittelun on oltava riittävän vankka kestämään muovausprosessi. Ominaisuudet, jotka estävät kiertoa tai vetäytymistä (esim. Knurls, alitiedot), on sisällytettävä insertisuunnitteluun.

-

Lisää valmistelu ja sijoittamisen monimutkaisuus: Monimutkaisten tai pienten inserttien kohdalla manuaalinen sijoittaminen voi olla hidasta ja kallista. Automaattiset järjestelmät vaativat merkittäviä alkuinvestointeja ja asennusaikaa.

-

Lisääntynyt työkalujen monimutkaisuus ja kustannukset: Muotit on suunniteltava ominaisuuksilla, jotta insertit pitävät tarkasti paikallaan injektion aikana, mahdollisesti kasvattavan muotin suunnittelun ja valmistuskustannusten verrattuna yksinkertaiseen injektiomuottiin.

-

Aineelliset yhteensopivuusnäkökohdat: Laitteen ja muovin välinen asianmukainen tarttuvuus tai mekaaninen lukko on varmistettava löysämisen tai delaminaation estämiseksi, etenkin jännitys- tai lämpötilan vaihtelut.

Ylikuormitus

Yliarviointi on injektiomuovausprosessi, jossa yhden materiaalin kerros (ylikuormitusmateriaali) on valettu olemassa olevan, ennalta muodostetun osan (substraatti tai ensimmäinen laukaus) yli. Tämä prosessi luo yhden, integroidun komponentin, jolla on erilliset materiaaliominaisuudet eri pinnoilla, mikä parantaa usein estetiikkaa, ergonomiaa tai toiminnallisuutta. Toisin kuin asetusmuovaus, jossa insertti on erillinen komponentti, ylikuormituksessa substraatti on tyypillisesti muovinen osa, joka on jo valettu.

Prosessin yleiskatsaus

Yliarviointi voidaan saavuttaa erilaisilla menetelmillä, mutta perusperiaate sisältää kaksi tai useampia erillisiä muovausvaiheita:

-

Substraatti (ensimmäinen laukaus) muovaus: Perusosa tai substraatti on injektio, joka on valettu jäykän materiaalin (esim. ABS, PC, nylon) avulla. Tämän osan annetaan jäähtyä ja jähmettyä.

-

Substraatin siirto:

-

Kaksikuva (moni-laukaus) yliarviointi: Erittäin automatisoiduissa prosesseissa substraattiosa pysyy muotissa tai sitä kierretään toiseen onteloon samassa erikoistuneessa moniselmukoneessa. Tämä on tehokkain menetelmä suuren määrän tuotantoon.

-

Aseta ylikuormitus (manuaalinen tai robotti): Vähemmän monimutkaisten geometrioiden tai pienempien tilavuuksien suhteen valmis substraattiosa siirretään manuaalisesti tai robottisesti yhdestä muotista (tai muovauskoneesta) toiseen muottiin (tai toiseen onteloon samassa koneessa), johon ylikuormitusmateriaali injektoidaan.

-

-

Ylikuormittaa materiaalin injektiota: Toinen, usein pehmeämpi tai joustavampi, materiaali (esim. TPE, TPU) injektoidaan sitten toiseen onteloon, virtaavan ja sitoutuen esiasteisen substraatin tietyille alueille.

-

Jäähdytys ja jähmettyminen: Yliarvoinen materiaali jäähtyy ja jähmettyy muodostaen voimakkaan kemiallisen tai mekaanisen sidoksen substraatin kanssa.

-

Päätös: Valmis, ylikuormitettu osa poistetaan muotista.

Yleisesti käytettyjä materiaaleja

Materiaalien valinta on kriittistä ylikuormituksessa asianmukaisen tarttumisen, halutun estetiikan ja toiminnallisen suorituskyvyn varmistamiseksi.

-

Substraatille (ensimmäinen laukaus): Tyypillisesti jäykät kestomuovit, jotka tarjoavat rakenteellisen eheyden. Yleisiä valintoja ovat:

-

Abs (akryylinitriili butadieenistyreeni)

-

Polykarbonaatti (PC)

-

Nylon (PA)

-

Polypropeeni (PP)

-

Korkean tiheyden polyeteeni (HDPE)

-

Akryyli (PMMA)

-

-

Ylikuormitukselle (toinen laukaus): Usein pehmeämpiä, elastomeerisiä tai esteettisesti erillisiä materiaaleja, jotka sitoutuvat hyvin substraattiin. Yleisiä valintoja ovat:

-

Termoplastiset elastomeerit (TPE): Laaja luokka, joka sisältää TPU: n (kestomuoviset polyuretaanit), TPV: t (kestomuoviset vulkanisaatiot), Copes (kopolyesterin elastomeerit) ja muut. Ne tarjoavat pehmeän kosketuksen, otteen, tiivistyksen tai värähtelyn vaimennusominaisuudet.

-

Termoplastiset polyuretaanit (TPU): Erinomainen hankausvastus, joustavuus ja hyvä tarttuvuus moniin jäykkiin muoveihin.

-

Polypropeenin (PP) tai polyeteenin (PE) pehmeämmät asteet: Sovelluksiin, jotka vaativat erilaista tekstuuria tai väriä ilman kumimaisen tunnelman tarvetta.

-

Muut muovit: Joskus toinen jäykkä muovi on ylikuormitettu moniväri- tai moniteksturefekteille ilman pehmeää kosketusvaatimusta.

-

Sovellukset

Yliarviointia käytetään laajasti eri toimialoilla lisäarvoa, toiminnallisuutta ja vetoomusta tuotteisiin:

-

Pehmeä kosketuskahvat: Työkalukahvat (sähkötyökalut, käsityökalut), hammasharjakahvat, partakoneen kahvat, urheilulaitteet, autoteollisuuden sisäosat ja kulutuselektroniikan kotelot, joissa toivotaan mukavan, liukumattoman tartuneen.

-

Tiivisteet ja tiivisteet: Integroitujen tiivisteiden luominen koteloihin, korkkeihin tai elektronisiin laitteisiin veden tai pölynkestävyyden aikaansaamiseksi eliminoimalla erillisten O-renkaiden tai tiivisteiden tarve.

-

Kapselointi ja suojaus: Herkän elektronisten komponenttien, lääketieteellisten instrumenttien tai herkkien mekanismien suojaaminen iskuilta, kosteelta tai kemikaaleilta.

-

Tärinän vaimennus: Autoosien, elektronisten laitteiden tai laitekomponenttien imeytymiseen ja värähtelyihin pehmeämpiä materiaaleja.

-

Parannettu estetiikka: Moniväristen tai moniteksteeristen osien luominen parannetun visuaalisen vetovoiman, tuotemerkin tai kosketuserottelun parantamiseksi (esim. Kontrastiväri-painikkeet kaukosäätimessä).

-

Lääkinnälliset laitteet: Kirurgiset instrumentin kahvat, potilaan kosketuspinnat ja joustavat letku liittimet.

Edut

-

Parannettu estetiikka ja ergonomia: Luo osia, joilla on parannettu tunto-, mukavat kahvat ja moniväriset/tekstuurimallit, parantaen merkittävästi käyttökokemusta ja tuotekappaletta.

-

Parannetut pito- ja liukumisominaisuudet: Ihanteellinen kahvoille ja pinnoille, jotka vaativat turvallista pitoa, jopa märkä.

-

Tiivistysominaisuudet: Eliminoi erillisten tiivisteiden tai tiivisteiden tarpeen, vähentäen kokoonpanovaiheita ja mahdollisia vuotopolkuja, mikä johtaa kustannussäästöihin ja parannetuksiin.

-

Tärinä ja iskun imeytyminen: Pehmeämpi ylikuormitusmateriaali voi tehokkaasti vaimentaa värähtelyjä ja absorboida iskuja suojaamalla sisäisiä komponentteja.

-

Suunnitteluvapaus: Mahdollistaa monimutkaiset geometriat ja funktionaalisen integraation, joka olisi vaikeaa tai mahdotonta yhden laukauksen muovaamisella.

-

Alennetut kokoonpanokustannukset: Integroimalla useita materiaaleja yhdeksi prosessiin, toissijaiset toiminnot, kuten kahvojen liimaaminen, kiinnitys tai manuaalinen kokoonpano, minimoidaan tai poistetaan.

Haitat

-

Aineelliset yhteensopivuusongelmat: Vahvan sidoksen saavuttaminen substraatin ja ylikuormituksen välillä on kriittistä. Yhteensopimattomat materiaalit voivat johtaa delaminointiin, loimuun tai huonon tarttuvuuteen. Huolellinen materiaalin valinta ja joskus kemialliset sitoutumisaineet ovat välttämättömiä.

-

Delaminaatiomahdollisuudet: Jos materiaalien yhteensopivuus- tai prosessointiolosuhteita ei ole optimoitu, ylikuormituskerros voi erottua substraatista vaarantaen osan eheyden.

-

Monimutkaisempi työkalu: Yliarviointityökalut ovat luonnostaan monimutkaisempia kuin yhden kuvan muotissa, etenkin kahden laukauksen järjestelmissä, mikä johtaa korkeampiin työkalukustannuksiin ja pidempiin läpimenoaikoihin.

-

Pidemmät sykliajat (joillekin menetelmille): Vaikka kahden laukauksen ylikuormitus on tehokasta, menetelmät, jotka liittyvät osien manuaaliseen siirtymiseen, voivat merkittävästi pidentää sykliä verrattuna yksinkertaiseen injektiomuovaukseen.

-

Kutistumiserot: Erilaiset kutistumisnopeudet substraatin ja ylikuormitusmateriaalien välillä voivat johtaa loppuosan loimi- tai sisäisiin jännityksiin.

-

Flash and Contaminaatioon liittyvät huolet: Puhtaan siirron varmistaminen ja ensimmäisen materiaalin salaman estäminen toiseen onteloon vaatii tarkan muotin suunnittelun ja prosessien hallinnan.

Yhteismuokkaus (monen laukauksen muovaus)

Yhdessä, jota usein vuorottelevasti kutsutaan monen laukauksen muovaamiseksi, kahden laukauksen muovaamiseksi tai monikomponentiksi injektiomuovaukseksi, on edistyksellinen valmistusprosessi, joka mahdollistaa kahden tai useamman materiaalin samanaikaisen tai peräkkäisen injektion yhdeksi muotiksi yhdessä muovausjaksossa. Tämä tekniikka tuottaa erittäin integroituja, monimateriaalisia osia, eliminoimalla erillisten kokoonpanovaiheiden tarve ja mahdollistaa monimutkaiset mallit, joilla on erilaiset materiaalien ominaisuudet yhdessä komponentissa.

Prosessin yleiskatsaus

Yhteismuokkausydin on käyttämällä erikoistuneita ruiskuvalukoneita, jotka on varustettu useilla injektioyksiköillä ja usein pyörivällä levyn tai ytimen kanssa:

-

Ensimmäinen materiaali -injektio: Ensimmäinen materiaali (esim. Jäykkä muovi) injektoidaan muotin ontelon osaan alkuperäisen osan tai substraatin muodostamiseksi.

-

Muotin uudelleenmääritys/kierto:

-

Pyörivä levy/ydin: Yleisimmissä kahden laukauksen järjestelmissä muotin ydin (tai useita onteloita sisältävä leveys) pyörii esittämään osittain valetun osan toiseen injektioyksikköön.

-

Ydin-/liuku ydin: Joissakin järjestelmissä liukuva ydin- tai ytimen selkämekanismi siirtyy uuden onkalon luomiseksi toiselle materiaalille pyörittämättä koko muottia.

-

-

Toinen materiaali -injektio: Vaikka ensimmäinen materiaali on edelleen muotissa (ja joskus edelleen lämmin), toinen materiaali (esim. Pehmeä TPE, eri väri muovinen tai erilainen funktionaalinen muovi) injektoidaan vasta muodostettuun tai paljaaseen onteloon sitoutuen ensimmäisen materiaalin kanssa.

-

Myöhemmät injektiot (monen laukauksen suhteen): Osille, jotka vaativat kolme tai useampia materiaaleja, tämä prosessi toistuu lisäinjektioyksiköillä ja muotin uudelleenkonfiguraatioilla.

-

Jäähdytys ja jähmettyminen: Kaikki materiaalit jäähtyvät ja kiinteytyvät yhdessä yhden muotin sisällä.

-

Päätös: Täysin muodostettu, monimateriaalinen osa poistetaan muotista.

Yhdistymistyypit

Vaikka "samanaikaisesti" on laaja termi, näkyvimpiin tyyppeihin sisältyy:

-

Kaksikuva muovaus (2K muovaus): Tämä on yleisimpiä samanaikaisesti samanaikaisesti samaan koneen ja homeen sisään injektoidun muodonmuodostusmuotoon. Sitä käytetään laajalti osien luomiseen pehmeällä kosketuksella, monivärisillä estetiikoilla tai integroiduilla tiivisteillä.

-

Monikomponentti muovaus: Kahden kuvan jatko, johon sisältyy kolme tai useampia erilaisia materiaaleja. Tämä vaatii monimutkaisempia kone- ja muotimalleja.

-

Yhdistyneiden injektion muovaus: Erillinen tyyppi, johon injektoidaan kaksi (tai enemmän) materiaalia samanaikaisesti Saman portin läpi, luomalla usein "voileipä" -rakenteen. Esimerkiksi ydinmateriaalia (esim. Kierrätetty muovi) ympäröi iholateriaali (esim. Neitsyt muovi estetiikan tai erityisten ominaisuuksien varalta). Tämä on erinomainen materiaalisäästöihin tai ainutlaatuisten materiaalien kaltevuuksien saavuttamiseen.

-

Ylikuormitus (samanaikaisen muodossa): Vaikka se keskustellaan erikseen sen selkeän sovelluksen takia, ylikuormitus, kun sitä suoritetaan monen laukauksen koneessa poistamatta osaa, on teknisesti muoto samanaikaisesti.

Yleisesti käytettyjä materiaaleja

Yhteismuokkaus mahdollistaa laajan joukon materiaaliyhdistelmiä, pääasiassa kestomuovia ja kestomuovisia elastomeereja:

-

Termoplastinen-termoplastiset yhdistelmät:

-

Eri värit: Esim. Musta jäykkä ABS ja jäykkä ABS valkoisella monivärisillä painikkeilla tai näppäimistöillä.

-

Eri jäykkyydet: Esim. Jäykkä polykarbonaatti rakenteelliselle selkärankalle, jolla on hieman joustavampi nylon elävälle sarana- tai napsautus-fit-ominaisuudelle.

-

Eri ominaisuudet: Esimerkiksi selkeä akryyli linssille, jossa on läpinäkymätön ABS kotelolle.

-

-

Termoplastinen-termoplastinen elastomeeri (TPE) -yhdistelmät:

-

Tämä on erittäin yleistä pehmeän kosketuskahvojen (esim. Jäykkä PC tai ABS, jossa on pehmeät TPE/TPU), integroidut tiivisteet tai tärinän vaimennusominaisuudet.

-

-

Aineellinen yhteensopivuus: Yhteismuokkaamisen menestys riippuu voimakkaasti valittujen materiaalien välisestä kemiallisesta ja fysikaalisesta yhteensopivuudesta voimakkaan tarttumisen varmistamiseksi ja estämisen estämiseksi. Sula lämpötila, viskositeetti ja kemiallinen affiniteetti ovat kriittisiä näkökohtia.

Sovellukset

Yhteismuokkaus on mullistava tuotesuunnittelu eri aloilla, mikä mahdollistaa erittäin toiminnalliset ja esteettisesti houkuttelevat komponentit:

-

Moniväriset osat: Näppäimistöt, kaukosäätimet, autojen sisustuspainikkeet, laitteen ohjauspaneelit ja lelut, joissa eri värit on integroitu ilman maalausta tai toissijaista kokoonpanoa.

-

Osat, joilla on vaihteleva jäykkyys/kosketusvyöhykkeet: Sähkötyökalukahvat jäykät ytimet ja pehmeä kosketuskahvat, lääkinnälliset laitteen kotelot, joissa on sekä rakenne- että ergonomiset alueet, autojen sisäkomponentit yhdistävät kovat ja pehmeät tekstuurit (esim. Kojetaulut, ovipaneelit).

-

Monimutkaiset geometriat integroitujen toimintojen kanssa:

-

Integroidut tiivisteet ja tiivisteet: Elektroniikan, auto -anturien tai kodinkoneiden erillisten tiivistyskomponenttien poistaminen.

-

Elävät saranat: Joustavien saranamekanismien luominen jäykän osien sisällä.

-

Kapselointi: Suojataan herkän sisäisen elektroniikan tai anturit vankalla ulkokuorella.

-

Optiset komponentit: Yhdistämällä selkeät linssit läpinäkymättömiin koteloihin.

-

-

Autoteollisuus: Sisä- ja ohjauspyörän komponentit, ohjausnuppit, säämippari ja peilikotelot, jotka integroivat useita materiaaleja estetiikkaan, tunteeseen ja toimintaan.

-

Lääkinnälliset laitteet: Kirurgiset työkalukahvat, diagnostiset laitteet kotelot, puettavat lääketieteelliset anturit, jotka vaativat integroituja pehmeitä komponentteja potilaan mukavuuden tai tiivistyksen saavuttamiseksi.

-

Kulutuselektroniikka: Matkapuhelinkotelot, puettavat laitteet, kuulokkeet ja peliohjaimet, joilla on integroituja pehmeä-touch-alueita tai monivärisiä malleja.

Edut

-

Suurempi suunnitteluvapaus ja monimutkaisuus: Antaa suunnittelijat luoda osia, joissa on erittäin monimutkaiset geometriat ja vaihtelevat materiaalien ominaisuudet yhdessä komponentissa, mikä mahdollistaa innovatiiviset tuoteominaisuudet.

-

Funktionaalinen integraatio: Yhdistää useita toimintoja yhdeksi osaksi (esim. Rakenne, tarttuminen, tiiviste, väri), vähentämällä osan määrää ja yksinkertaistaen materiaalilaskuja.

-

Toissijaisten toimintojen poistaminen: Vähennä tai eliminoi merkittävästi koko kokoonpanon jälkeisen askeleen, kuten liimaamisen, hitsauksen, maalaamisen tai kiinnittämisen tarvetta erillisillä tiivisteillä, mikä johtaa huomattaviin työvoima- ja kustannussäästöihin.

-

Parannettu osan laatu ja suorituskyky: Saavuttaa vahvat, johdonmukaiset sidokset materiaalien välillä, mikä johtaa kestäviin osiin, joilla on parantuneet suorituskykyominaisuudet (esim. Parempi tiivistys, parantunut ergonomia).

-

Pieni kokonaisjakso (vs. erillinen muovaus ja kokoonpano): Vaikka konejakso itsessään voi olla pidempi kuin yksi laukaus, kokoonpanovaiheiden eliminointi tekee kokonaistuotantoprosessista paljon nopeamman ja tehokkaamman.

-

Kustannustehokas suuren määrän tuotantoon: Alkuinvestointi on korkea, mutta vähentyneen kokoonpanon ja parantuneen tehokkuuden pitkäaikaiset säästöt tekevät siitä erittäin taloudellisen massatuotannon kannalta.

Haitat

-

Korkeat työkalukustannukset: Yhteismuokkausmuodot ovat poikkeuksellisen monimutkaisia, jotka vaativat tarkkaa koneistusta, usein useita portteja ja hienostuneita pyöriviä tai liukuvia mekanismeja. Tämä johtaa huomattavasti korkeampiin työkalukustannuksiin verrattuna yhden kuvan muottiin.

-

Monimutkainen prosessin hallinta: Optimaalisen sitoutumisen ja materiaalin virtauksen saavuttaminen vaatii tarkkaa hallintaa useiden injektioyksiköiden, lämpötilojen, paineiden ja homeen liikkeiden suhteen. Tämä vaatii korkeasti koulutettuja operaattoreita ja edistyneitä koneita.

-

Aineelliset yhteensopivuusrajoitukset: Materiaalien valitseminen, jotka sitoutuvat hyvin kemiallisesti ja joilla on yhteensopivat prosessointilämpötilat ja kutistumisnopeudet, ovat ratkaisevan tärkeitä ja voivat olla haastavia. Huono yhteensopivuus johtaa delaminointiin, loimiin tai stressiin.

-

Pidemmät kehitysjaksot: Työkalujen ja prosessien asennuksen monimutkaisuuden vuoksi alkuperäinen kehitys- ja prototyyppivaihe voi olla laajempi.

-

Suurempi koneen jalanjälki: Moniavaroiden koneet ovat yleensä suurempia ja kalliimpia kuin tavanomaiset injektiomuovauskoneet.

-

Rajoitetut materiaalikombinaatiot: Vaikka kaikki aineelliset yhdistelmät eivät ole monipuolisia, ne eivät ole mahdollisia tai käytännöllisiä yhteensopivuusongelmien vuoksi.

Vertailutaulukko

Alla olevassa taulukossa on selventämään erottelua ja apua päätöksenteossa, ja se on vertailu insertin muovaamisesta, yliarvioinnista ja samanaikaisesta monimuotoisesta kriittisten parametrien välillä.

| Ominaisuus | Asenna muovaus | Ylikuormitus | Yhteismuokkaus (monen laukauksen muovaus) |

| Määritelmä | Muovan muovaus esiasetetun ei-muovisen tai olemassa olevan komponentin (insertti) ympärillä. | Toinen materiaali (usein pehmeämpi/erilainen) muovaaminen olemassa olevaan muoviosaan (substraatti). | Kahden tai useamman erilaisen materiaalin muokkaaminen yhdeksi osaksi yhden muovausjakson sisällä. |

| Substraatti/inserttyyppi | Esikäsitetty ei-muovinen (metalli, keraaminen, elektroniikka jne.) Tai aikaisemmin valettu muoviosa, jota on käsitelty inserttinä. | Esikäsitetty muoviosa (jäykkä substraatti), johon toinen materiaali muovaa. | Kaksi tai useampaa erilaista materiaalia, joka on muovattu peräkkäin/samanaikaisesti samassa koneessa. |

| Prosessivirtaus | 1. Aseta sijoittelu. 2. Muovinen injektio insertin ympärille. 3. Poisto. | 1. Substraatti valettu. 2. Substraatti siirrettiin toiseen onteloon/muottiin. 3. Toinen materiaali injektoitiin substraattiin. 4. Poisto. | 1. Ensimmäinen injektoitu materiaali. 2. Muotin uudelleenkonfigurointi (pyörivät/liukumäet). 3. Toinen materiaali ruiskutetaan. 4. (Toista lisää laukauksia). 5. Poisto. |

| Tyypilliset materiaalit | Insertit: metalli, keraaminen, lasi, elektroniikka. Valettu: kestomuovit (ABS, nylon, PC, PP). | Substraatti: Jäykkä kestomuovi (ABS, PC, Nylon, PP). Yliarviointi: TPES, TPUS, pehmeämpi muovit. | Erilaiset yhteensopivat kestomuoviset termoplastiset tai kestomuoviset-TPE-yhdistelmät. |

| Avainsovelluksen tarkennus | Osanvahvistus, sähkönjohtavuus, parantunut langan lujuus, elektroniikan integrointi. | Pehmeä kosketuskahvat, ergonomiset parannukset, integroidut tiivisteet, tärinän vaimennus, esteettinen erilaistuminen. | Moniväriset osat, integroidut tiivisteet, vaihtelevat jäykkyysalueet, kompleksinen toiminnallinen integraatio ilman kokoonpanoa. |

| Edut | Parannettu lujuus, vähentynyt kokoonpano, kustannustehokas suurelle tilavuudelle, kompakti suunnittelu. | Parannettu estetiikka/ergonomia, parantunut pito, integroitu tiivistys, tärinänvaimennus, vähentynyt kokoonpano. | Suurempi suunnitteluvapaus, toiminnallinen integrointi, toissijaisten toimintojen eliminointi, korkea laatu. |

| Haitat | Mahdolliset lisäysvauriot, rajoitettu insertin suunnittelun joustavuus, monimutkainen insertin sijoitus, erityinen työkalu. | Materiaalin yhteensopivuushaasteet, potentiaalinen delaminaatio, monimutkaisempi työkalu, kutistumiserot. | Erittäin korkeat työkalukustannukset, monimutkainen prosessinhallinta, tiukka materiaalin yhteensopivuus, pidemmät kehitysjaksot. |

| Työkalujen monimutkaisuus | Kohtalainen tai korkea (on pidettävä inserttejä) | Korkea (vaatii kaksi onteloa tai muotimuutoksia) | Erittäin korkeat (monen aseman muotit, pyörivät levyiset, useat injektioyksiköt) |

| Tyypillinen kone | Tavallinen ruiskutuskone (usein automatisoinnilla insertin sijoittamista varten). | Standardi IMM (automaatiolla siirtämistä varten) tai erikoistuneena 2K/monen laukauksen IMM. | Erikoistuneen 2K/monen laukauksen injektiomuovauskone. |

| Kustannukset (alkuperäinen) | Kohtalainen | Korkea | Erittäin korkea |

| Kustannukset (osaa kohti, korkea Vol.) | Matala tai kohtalainen (kokoonpanon säästöjen vuoksi) | Maltillinen (kokoonpanon säästöjen vuoksi) | Alhainen (kustannustehokkain ei ole kokoonpanoa) |

| Ensisijainen sidostyyppi | Mekaaninen lukitus, tarttuvuus | Kemiallinen/mekaaninen tarttuvuus | Kemiallinen/mekaaninen tarttuvuus |

Muovausprosessin valittaessa otettava tekijä

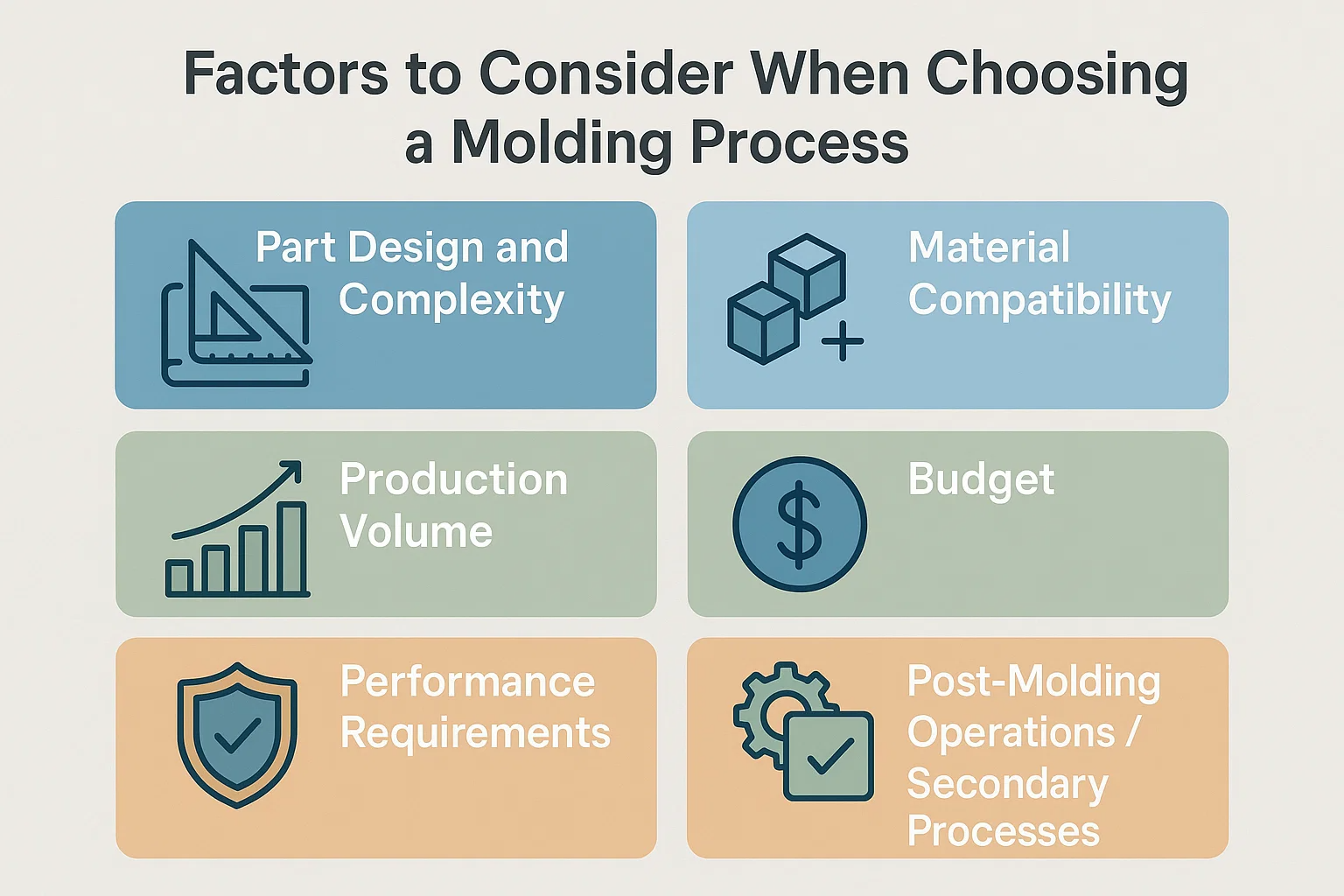

Asennusmuovan, ylikuormituksen ja samanaikaisen muovausprosessin valitseminen on kriittinen päätös, joka vaikuttaa tuotteen suorituskykyyn, valmistuksen tehokkuuteen ja kokonaiskustannuksiin. Useiden avaintekijöiden perusteellinen arviointi on välttämätöntä ennen sitoutumista tiettyyn tekniikkaan.

1. Osasuunnittelu ja monimutkaisuus

-

Geometria ja integraatio:

-

Lisää muovaus: Ihanteellinen, kun joudut integroimaan erilliset, esikäsitetyt komponentit (usein ei-muoviset, kuten metalli tai elektroniikka) muoviosaan. Mieti, voidaanko insertin muoto pitää turvallisesti muotissa ja kestää injektiopaineita.

-

Ylikuormitus: Soveltuu parhaiten pehmeämmän, ergonomisemman tai esteettisesti erillisen kerroksen lisäämiseen a olemassa oleva muovisubstraatti . Arvioi, voiko ylikuormitettu materiaali virtata puhtaasti substraatin ääriviivojen yli ilman, että loistamatta ilmaa tai luomalla tyhjiä.

-

Yhteismuokkaus: Tarjoaa korkeimman suunnittelun vapauden integroida useita muovipohjaisia materiaaleja suoraan yhteen prosessiin. Se on erinomainen monimutkaisten moniväristen ominaisuuksien, integroidujen tiivisteiden tai osien kanssa, joilla on vaihtelevat jäykkyysalueet.

-

-

Dimensiotoleranssit: Kaikki menetelmät vaativat materiaalin kutistumisen huolellista tarkastelua, etenkin kun yhdistetään erilaisia materiaaleja. Erityisesti samanaikaisesti vaaditaan tarkkaa ohjausta, koska monien materiaalien kiinteytetään samanaikaisesti.

-

Funktionaaliset vaatimukset: Mitä erityisiä ominaisuuksia komponentin jokainen osa tarvitsee? Onko se lujuus, tarttuminen, tiivistyminen, sähkönjohtavuus vai estetiikka? Tämä vaikuttaa voimakkaasti materiaalin valintaan ja siten prosessiin.

2. materiaalin yhteensopivuus

-

Tarttuvuus: Tämä on ensiarvoisen tärkeää, etenkin ylikuormittamiseen ja samanaikaisesti. Valittujen materiaalien on muodostettava vahva kemiallinen tai mekaaninen sidos estämään delaminaatio tai erottelu ajan myötä. Tutkimuskohtaiset materiaaliluokat ja niiden yhteensopivuus (esim. Erityiset TPE -luokat sitoutumiseen PC: n tai nylonin kanssa).

-

Käsittelylämpötilat: Eri materiaalien sulatuslämpötilojen tulisi olla yhteensopivia. Yliarvioinnissa ja samanaikaisesti toisen materiaalin sulamislämpötila ei saa olla niin korkea, että se vahingoittaa tai muodonmuutos ensimmäisen materiaalin (substraatti).

-

Kutistumisaste: Yhdistettyjen materiaalien välinen erilainen kutistumisnopeus voi johtaa loimipaikkoon, sisäisiin jännityksiin tai huonoon ulottuvuuteen. Insinöörit käyttävät usein simulaatio -ohjelmistoja näiden ongelmien ennustamiseen ja lieventämiseen.

3. Tuotantomäärä

-

Matalasta keskimääräiseen tilavuuteen:

-

Lisää muovaus (manuaalinen sijoitus): Voi olla elinkelpoinen pienemmille määrille, joissa automatisoidun insertin sijoittamisen kustannukset eivät ole oikeutettuja.

-

Yliarviointi (manuaalinen siirto): Samoin, jos osat siirretään manuaalisesti muottien välillä, se voi sopia alhaisemmille tuotantojuoksuille, vaikka työvoimakustannuksista tulee tekijä.

-

-

Suuri tilavuus:

-

Automaattinen lisäysmuovaus: Välttämätöntä suuren määrän lisäysmuovaus tehokkuuden ja tarkkuuden ylläpitämiseksi.

-

Kaksikuva (moni-laukaus) ylikuormitus ja yhteismajoittaminen: Nämä prosessit on suunniteltu erityisesti suuren määrän, korkean tehokkuuden tuotantoon. Merkittävä etukäteen tarkoitettu työkalu ja konesevitteet poistetaan miljoonien osien yli, mikä tekee niistä erittäin kustannustehokkaita kappaletta kohti.

-

4. budjetti

-

Alkuperäiset työkalukustannukset:

-

Lisää muovaus: Tyypillisesti kohtalainen tai korkea, koska muotti tarvitsee ominaisuudet inserttien turvaamiseksi.

-

Ylikuormitus: Korkea, etenkin monikerroksen tai pyörivien muottien suhteen.

-

Yhteismuokkaus: Korkein johtuen monimuotoisten muottien ja erikoistuneiden koneiden äärimmäisestä monimutkaisuudesta.

-

-

Koneinvestointi: Yhteismuodostumiseen ja integroituihin ylikuormitukseen tarvittavat monen laukauksen injektiomuovauskoneet ovat huomattavasti kalliimpia kuin vakiokoneet.

-

Perimmäiset kustannukset: Vaikka alkuperäiset kustannukset ovat korkeat edistyneille menetelmille, toissijaisten toimintojen (kokoonpano, maalaus, tiivistys) poistaminen voi vähentää huomattavasti suuren määrän tuotannon osia, mikä johtaa yleisiin säästöihin.

5. Suorituskykyvaatimukset

-

Kestävyys ja elinkaari: Pitäisikö osan kestää ankaria ympäristöjä, toistuvaa käyttöä vai erityisiä kuormia? Tämä vaikuttaa materiaalien väliseen aineelliseen valintaan ja materiaalien välisen sidoksen eheyteen.

-

Ympäristötekijät: Altistuuko osa kemikaaleja, UV -valoa, äärimmäisiä lämpötiloja tai kosteutta? Materiaalien valinta- ja sidosmekanismien on otettava huomioon nämä olosuhteet.

-

Estetiikka: Onko erityinen ilme, tunne- tai väriyhdistelmä, joka on kriittinen tuotteen markkinoiden vetoomukselle? Yliarviointi ja samanaikaisuus Excel toimittaa integroituja esteettisiä ominaisuuksia.

-

Sertifikaatit/standardit: Lääketieteellisten tai autojen kaltaisten teollisuudenalojen erityisten materiaalien ominaisuuksien ja valmistusprosessien on täytettävä tiukat sääntelystandardit.

6. Post Molding -operaatiot / toissijaiset prosessit

-

Yksi ensisijaisista kuljettajista näiden edistyneiden muovaustekniikoiden valinnassa on post-moldoinnin jälkeisen kokoonpanon vähentäminen tai eliminointi.

-

Lisää muovaus: Vähentää kiinnikkeiden, holkkien jne. Kokoonpanoa

-

Yliarviointi ja yhteistyö: Voi poistaa kahvojen manuaalisen liimaamisen, tiivisteiden kokoonpanon tai maalauksen monivärisiin osiin.

-

-

Arvioi todelliset "omistajuuden kokonaiskustannukset" ottamalla huomioon kustannukset, vaan myös toissijaisiin toimintoihin liittyvä työvoima, laitteet ja laadunvalvonta. Korkeampi alkuinvestointi edistyneeseen muovaukseen voivat usein maksaa itsestään leikkaamalla nämä seuraavat kustannukset dramaattisesti.

Tapaustutkimukset

Tutkitaan kunkin muovausprosessin käytännön soveltamista ja hyötyjä, tutkitaan reaalimaailman esimerkkejä, joissa insertin muovausta, yliarviointia ja samanaikaista lisäämistä on käytetty onnistuneesti innovatiivisten ja tehokkaiden tuotteiden luomiseen.

Lisää muovaus: elektroniset liittimet

Haaste: Kulutuselektroniikan valmistaja, jota tarvitaan erittäin luotettavien USB-C-liittimien tuottamiseksi. Liitin vaati vankkoja metallitappeja sähkönjohtavuutta ja rakenteellista eheyttä, integroituna saumattomasti muovikoteloon, joka tarjoaisi eristyksen ja turvallisen rajapinnan laitteiden kanssa. Yksittäisten nastajen perinteinen kokoaminen muovikoteloon oli hidasta, alttiita väärinkäytökselle ja kallista käsityön takia.

Ratkaisu: Yhtiö valitsi asenna muovaus . Tarkkuusvaikutteiset messinkitapit muotoiltiin esiasennettuna ja asetettiin sitten automaattisesti monikerroksen muottiin. Sulan nestekiden polymeeri (LCP), joka valittiin sen erinomaisten sähköeristysominaisuuksien, mittastratiikan ja korkean lämpötilan resistenssin suhteen, injektoitiin sitten tapien ympärille.

Tulos: Tämä prosessi mahdollisti satojen tuhansien erittäin johdonmukaisten, kestävien ja tarkasti linjassa USB-C-liittimien luomisen päivässä. Vahva mekaaninen lukko LCP: n ja messinkitappien puuttuvien ominaisuuksien välillä varmisti poikkeuksellisen vetämislujuuden ja pitkäaikaisen luotettavuuden. Manuaalisen PIN -lisäyksen poistaminen vähensi merkittävästi valmistuskustannuksia ja kokoontumisaikaa parantaen samalla liittimen laatua ja miniatyraintia.

Yliarviointi: Power Tool -kahvat

Haaste: Johtava sähkötyökaluyritys pyrkii parantamaan johdottomien harjoitusten ergonomiaa, pitoa ja käyttäjän mukavuutta. Pelkästään jäykästä ABS -muovista tehdyt nykyiset kahvat tulivat liukkaita, kun kädet olivat hikisiä tai öljyisiä, mikä johti käyttäjän väsymykseen ja mahdollisiin turvallisuusongelmiin. Erillisen kumipidon lisääminen oli ylimääräinen kokoonpanovaihe ja toisinaan johti liiman epäonnistumiseen ajan myötä.

Ratkaisu: Valmistaja toteutti ylikuormitus käyttämällä kahden laukauksen injektiomuovausprosessia. Ensinnäkin rakennekahvan runko valettiin kestävästä, jäykästä ABS -muovista. Tätä jäykkää "substraattia" kierrettiin sitten samassa muovauskoneessa toiseen onteloon. Täällä injektoitiin pehmeä, elastomeerinen kestomuovinen vulcanisaatti (TPV) ABS-kahvan tiettyihin alueisiin muodostaen mukavan, liukumattoman otteen.

Tulos: Yliarvioidut kahvat tarjosivat erinomaisen otteen, paransivat merkittävästi käyttäjän mukavuutta ja parannettua turvallisuutta, etenkin vaativissa työympäristöissä. ABS: n ja TPV: n välinen kemiallinen ja mekaaninen sidos varmisti erinomaisen tarttuvuuden estäen delaminaation jopa pitkittyneen voimakkaan käytön jälkeen. Tämä integroitu ratkaisu eliminoi erillisen tartuntakokoonpanon tarpeen, virtaviivaistamalla valmistusprosessia ja vähentämällä kokonaistuotantokustannuksia samalla kun tarjotaan premium -käyttökokemusta.

Yhteismuokkaus (monen laukauksen muovaus): Automotiven sisustuskomponentit

Haaste: Autoteollisuuden toimittaja pyrki tuottamaan hienostuneen auton oven paneelikomponentin, joka integroidaan useita toimintoja ja estetiikkaa, mukaan lukien kova rakenteellinen tukikohta, pehmeän kosketuksen käsinojan ja erilliset värilliset painikkeet ikkunanhallinnoihin. Perinteisesti tämä sisälsi useiden erillisten osien muovaamista ja sitten niiden kokoamisen, mikä johti monimutkaisiin toimitusketjuihin, mahdollisiin asennuskysymyksiin ja korkeampiin työvoimakustannuksiin.

Ratkaisu: Toimittaja hyväksyi a Yhteismuokkaus (monen laukauksen muovaus) Prosessoi erikoistunutta kolmen laukauksen injektiovalintakonetta.

-

Laukaus 1: Jäykkä, lasilla täytetty polypropeeni (PP) injektoitiin ovenpaneelin rakenteellisen runko ja painikkeiden pohja.

-

Laukaus 2: Pehmeä kosketustermoplastinen polyuretaani (TPU) injektoitiin nimettyihin alueisiin mukavan käsinojapinnan ja muiden ergonomisten vyöhykkeiden luomiseksi.

-

Laukaus 3: Kontrastivärinen, UV-stabiloitu ABS injektoitiin erillisten ikkunoiden ohjauspainikkeiden muodostamiseksi suoraan jäykän PP-pohjan päälle.

Tulos: Tämä edistyksellinen samanaikainen lähestymistapa mahdollisti erittäin integroidun, monimateriaalisen oven paneelikomponentin tuotannon yhdessä jatkuvassa prosessissa. Se saavutti erinomaisen esteettisen laadun saumattomilla muutoksilla materiaalien ja värien välillä varmistaen samalla kestävät mekaaniset ja kemialliset sidokset. Osittaisen määrän merkittävä väheneminen ja useiden kokoonpanovaiheiden eliminointi johtivat huomattaviin kustannussäästöihin, vähentyneeseen logistiseen monimutkaisuuteen ja parantuneeseen osan laadun ja autoteollisuuden sisätilojen johdonmukaisuuteen.

Asenna muovaus Excels sisällyttämällä esikäsitetyt, usein ei-muoviset komponentit muoviosaan, pääasiassa rakenteellisen eheyden, sähkönjohtavuuden parantamiseksi tai erityisten toiminnallisten piirteiden tarjoamiseksi. Se on kestävien, integroitujen komponenttien, kuten elektronisten liittimien tai vahvistettujen hammaspyörien, meneminen.

Ylikuormitus etenkin kun levitetään pehmeämpiä materiaaleja jäykälle muovisubstraatille, loistaa tuoteergonomian, estetiikan ja käyttäjän vuorovaikutuksen parantamiseksi. Pehmeästä kosketuskahvista sähkötyökaluihin integroiduihin tiivisteisiin elektronisiin laitteisiin, se nostaa mukavuutta, turvallisuutta ja toiminnallisuutta.

Yhteismuokkaus (monen laukauksen muovaus) edustaa monimuotoisen integraation huippua yhdessä muovausjaksossa. Se tarjoaa vertaansa vailla olevan muotoilun vapauden luoda monimutkaisia osia, joissa on useita värejä, vaihtelevia jäykkyyksiä ja monimutkaisia integroituja toimintoja, eliminoimalla usein kokonaiset kokoonpanolinjat suuren määrän tuotannossa.

Viime kädessä näiden voimakkaiden injektiomuovausprosessien valinta riippuu projektin erityistarpeiden huolellisesta arvioinnista:

-

Mitä materiaaleja yhdistät, ja mitkä ovat niiden ominaisuudet?

-

Mitä suunnittelun monimutkaisuutta ja toiminnallista integraatiota vaaditaan?

-

Mikä on projisoitu tuotantovoimasi?

-

Mitkä ovat budjettirajoituksesi, sekä etukäteen että periksi?

-

Mitkä ovat lopputuotteen kriittinen suorituskyky ja esteettiset vaatimukset?

Silti hämmentynyt valitsemasta, ota meihin yhteyttä https://www.imtecmould.com/contact/ .