Johdan-lla injektiomuotin työkalun suunnitteluun

Jos olet tuotekehityksessä tai valmontuksessa, tiedät -llatuuden: Injektiomuottityökalu on massatuotannon sanomaton sankari. Siellä loistava suunnittelusi kohtaa valmistustodellisuuden, ja rehellisesti sanottuna syklit joko optimoidaan tai toivottomasti juuttuneita. Muotti ei ole vain osa prosessia - se is prosessi.

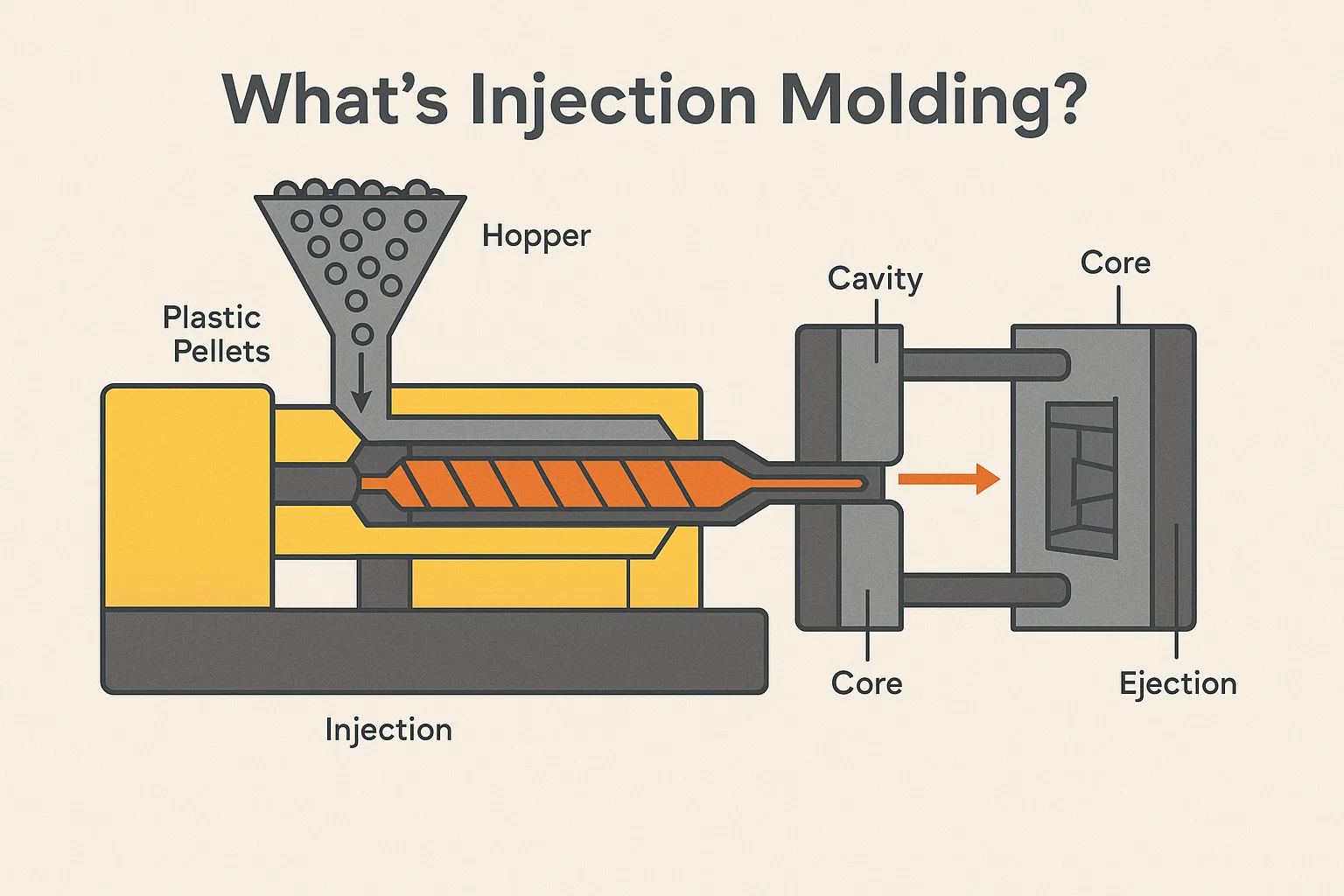

Mikä on injektiomuovaus?

Sen ytimessä, injektiomuovaus on hienostunut menetelmä muovisten osien valmistukseen puhelinkoteloista ja pullolakkeista autojen kojetauluihin ja lääkinnällisiin laitteisiin. Se toimii injektoimalla sulaa muovimateriaalia - tyypillisesti a termoplastinen - Erityisesti suunniteltu, jäähdytetty muotin onkalo. Kun muovi jäähtyy ja jähmettyy, muotti avautuu, ja valmis osa poistuu.

Se on uskomattoman tehokas, suuren määrän prosessi, mikä tekee siitä modernin valmistuksen kallioperän.

Yleiskatsaus injektiomuovausprosessista

Muotin suunnittelun arvostamiseksi sinun on ymmärrettävä sen tukemaa prosessia. Se sisältää tyypillisesti neljä vaihetta:

-

Kiinnitys: Muotin kaksi puolikkaata, ontelo ja ja ydin , suljetaan ja pidetään tiukasti yhdessä muovauskoneen kiinnitysyksikön avulla.

-

Injektio: Muovipelletit sulatetaan lämmitettyyn tynnyriin ja injektoidaan sitten nopeasti ktaikean paineessa a ptaittijärjestelmä muotin onteloon.

-

Jäähdytys: Sulat muovikosketukset muotin jäähdytetyt pinnat siirtävät lämpöä, kunnes osa on riittävän jäykkä käsitellä. Tämä on usein koko pisin osa kierto -aika .

-

Päätös: Muotti avautuu ja poistojärjestelmä Työnnä valmiin osan ontelosta käynnistämällä syklin uudelleen.

Muotin suunnittelun merkitys valmistuksessa

Tässä on asia, joka sinun on tiedettävä: Huono muotisuunnittelu voidaan turhauttaa suuren osan suunnittelusta. Muottityökalu toimii lopputuotteesi käänteisinä, ja sen suunnittelu määrää kolme kriittistä tulosta:

-

Osan laatu: Muotin suunnittelu hallitsee kaikkea kutistuminen ja loimi pinta- ja mittatarkkuus. Virheelliset osat tulevat virheettömistä työkaluista.

-

Sykli -aika: Työkalun jäähdytyskanavat, juoksijajärjestelmä ja poistostrategia määräävät kuinka nopeasti voit tehdä jokaisen osan. Muotin optimointi on nopein polku vähentymiseen Kustannukset osaa kohti .

-

Työkalu pitkäikäisyys ja ylläpito: Valitut materiaalit ( työkalusteräs ) ja suunnittelun monimutkaisuus vaikuttaa siihen, kuinka kauan muotti voi kestää ennen korjausta. Hyvin suunniteltu muotti voi tuottaa miljoonia laukauksia; Huono voi epäonnistua tuhansien jälkeen.

Sijoittaa aikaa ja asiantuntepakottaaa kiinteään Injektiomuottityökalu design Edessä on paras paras tapa varmistaa tehokas, suuren määrän tuotanto ja välttää kallista, aikaa vievää vianetsintäviivaa. Se on klassikko Maksa nyt tai maksa paljon enemmän myöhemmin skenaario.

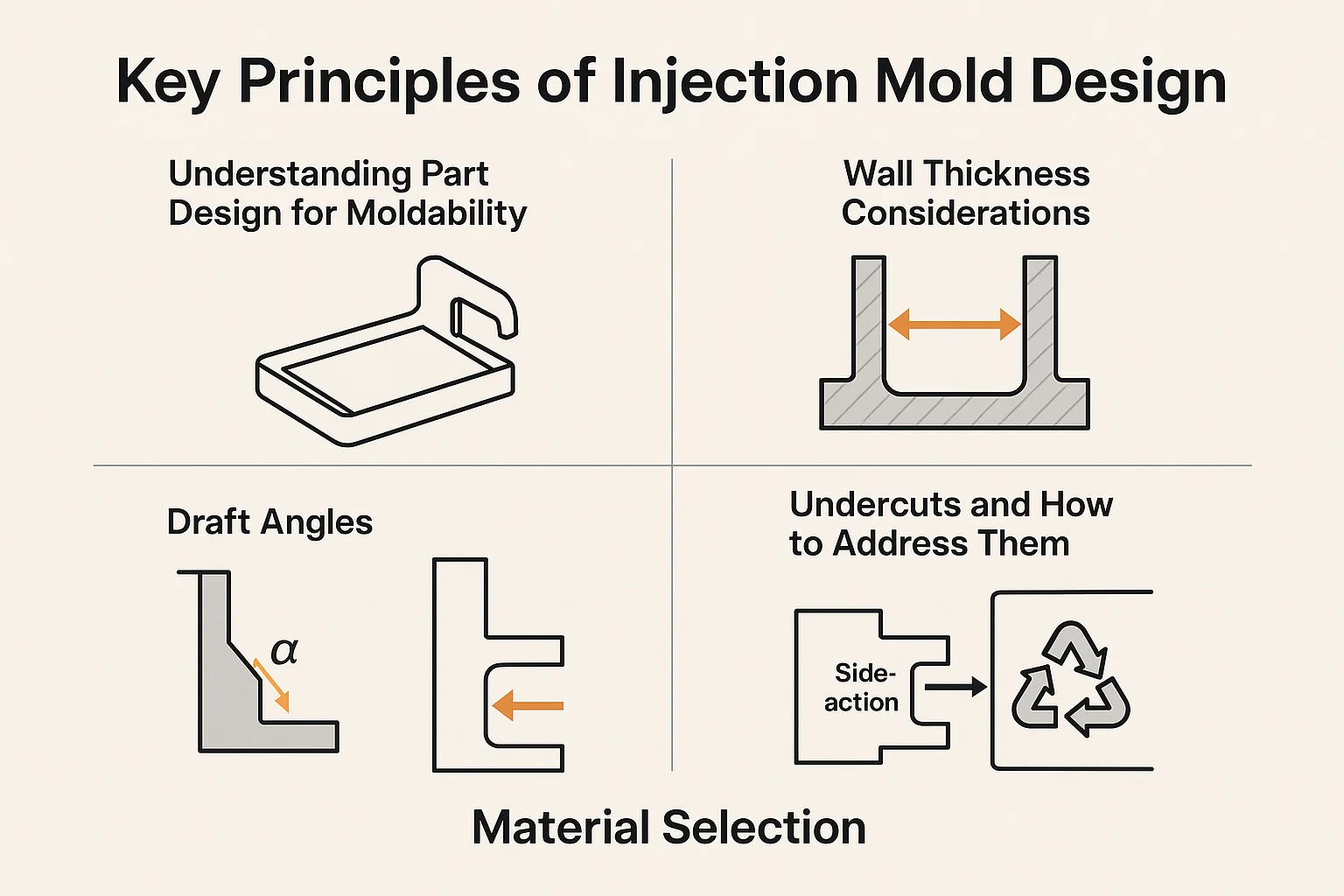

Injektiomuotin suunnittelun keskeiset periaatteet

Ennen kuin yksi teräspala leikataan, muottisuunnittelijan on ymmärrettävä osan geometria ja kuinka sulan muovi käyttäytyy ontelossa. Täällä tärkeät suunnitteluperiaatteet tulevat peliin. Näiden johtaminen suoraan laatuvirheisiin, hitaisiin sykleihin ja korkeisiin työkalukustannuksiin.

Mahvavuuden osan suunnittelun ymmärtäminen

Injektiomuovan kultainen sääntö on yksinkertainen: Suunnittele osa prosessia varten. Osa, joka on ulottuvuuden täydellinen paperilla, on hyödytön, jos sitä ei voida muokata tehokkaasti.

Seinän paksuusnäkökohdat

Osasi seinien paksuus on kiistatta kriittisin tekijä, joka vaikuttaa sekä muotin suunnitteluun että sykliaikaan.

-

Yhdenmukaisuus on avain: Pyrkiä jhk tasainen seinämän paksuus koko osalla. Kun paksuus vaihtelee liikaa, ohuet alueet jähmehtyy nopeammin kuin paksut alueet, mikä aiheuttaa materiaalin vetämisen epätasaisesti. Tämä johtaa sisäisiin rasituksiin ja väistämättä loimi ja sink marks (small depressions where the material pulls inward).

-

Jäähdytyshaaste: Paksut seinät vaativat huomattavasti enemmän aikaa jäähtymiseen. Seinän paksuuden kaksinkertaistaminen voi usein nelinkertaistaa Jäähdytysaika lisää dramaattisesti osasi kustannuksia. Suunnittelijoiden on löydettävä makea piste: tarpeeksi paksu rakenteellisen eheyden vuoksi, mutta tarpeeksi ohut nopeaan, kustannustehokkaaseen sykliin.

Luonnoskulmat

Luonnoskulma on pieni kapenevuus, joka on lisätty kaikkiin osan pystysuuntaisiin seiniin suhteessa muotin avaussuuntaan. Se on paras tapa varmistaa osa poistuu sujuvasti vahingoittamatta itseään tai muottia.

-

Vähimmäisvaatimus: Vaikka erityisvaatimukset vaihtelevat materiaalin, viimeistelyn ja seinän syvyyden perusteella, vähimmäisluonnos to per sivu on hyvä lähtökohta. Teksturoidut pinnat tai erittäin syvät osat vaativat usein suurempia luonnoskulmia ( or ).

-

Vältä vetoa: Ilman riittävää luonnosta poistumisen aikana luotu kitka voi aiheuttaa osan vetäytymisen onkalon seinää vasten, mikä johtaa naarmuihin, vääristymiin tai stressimerkkeihin - merkittävä päänsärky, joka tunnetaan nimellä "veto".

Eräslittaa ja kuinka käsitellä niitä

Yksi alittaa on mikä tahansa ominaisuus, joka estää sen vetoa suoraan muotista. Eräsjattele koukkuja, leikkeitä, lankoja tai reikiä kohtisuorassa homeen aukon suuntaan nähden.

-

Kustannustekijä: Alipäästöt eivät ole ehdottomasti kiellettyjä, mutta ne lisäävät dramaattisesti homeen monimutkaisuutta, työkalukustannuksia ja sykliä.

-

Osoittaminen Aliprotees: Nämä ominaisuudet vaativat erikoistuneita liikkuvia muottikomponentteja, joita usein kutsutaan sivutoimet or ydin pulls . Nämä mekanismit liukuvat kohtisuorassa Päämuotin avaussuuntaan aluskinnan ominaisuuden muodostamiseksi vetäytymään ennen kuin päähuone avautuu ja liu'uta sitten takaisin seuraavaan osaan. Näiden mekanismien oikea suunnittelu on ratkaisevan tärkeää työkalujen pitkäikäisyyden ja luotettavuuden kannalta.

Materiaalivalinta

Valitsemasi materiaali on perusta. Se sanelee vaadittavat lämpötilat, paineet, jäähdytysstrategian ja viime kädessä itse muottityökalun valinnan.

Yleiset kestomuovit ja niiden ominaisuudet

Suunnittelijat käyttävät pääasiassa termoplastinens Injektiomuovausta varten, koska ne voidaan sulattaa ja jähmettyä toistuvasti. Jokaisella perheellä on kriittinen vaikutus muottiin:

| Aineellinen perhe | Esimerkit | Avainmuotin isku |

| Hyödykehuokka | Polyeteeni (PE), polypropeeni (PP) | Matalampi sula lämpötila, alhaisemmat paineet, mutta usein korkeat kutistumisnopeudet. |

| Tekniikan muovit | ABS, polykarbonaatti (PC), nylon (PA) | Korkeammat sula lämpötilat ja paineet; Erinomaiset mekaaniset ominaisuudet, mutta vaativat vankkaa jäähdytysjärjestelmää ja tarkkoja työkaluja. |

| Korkean suorituskyvyn muovit | Kurkistaa, PPS | Erittäin korkeat sulatuslämpötilat; Vaadi erikoistuneita, kovia työkaluteräksiä ja lämmityselementtejä. |

Materiaalin yhteensopivuus muotisuunnittelun kanssa

Kaksi ominaisuutta, joista suunnittelijat välittävät eniten, ovat:

-

Sulavirtaindeksi (MFI): Kuinka helposti muovi virtaa. Alhaiset MFI -materiaalit vaativat suurempaa injektiopainetta ja leveämpää juoksijat ja portit .

-

Kutistumisaste: Tämä on prosenttiosuus, jonka muovi supistuu jäähdytyksen jälkeen. Tämä korko pakottaa kompensoitua, kun leikataan muottiterästä (ts. Muotin ontelo on aina leikattu suurempi kuin lopullinen osa).

Muotin asettelu ja kokoonpano

Muottityökalu on paljon enemmän kuin vain onkalo. Se on tarkalleen suunniteltu kone, joka on rakennettu kestämään tonnia painetta, hallitsemaan voimakasta lämpöä ja toistamaan syklin miljoonia kertoja. Tässä tehdyt määrityspäätökset vaikuttavat suoraan tuotantokustannuksiin ja joustavuuteen.

Yksittäiset vs. monikerroksiset muotit

Yksi ensimmäisistä päätöksistä on, kuinka monta osaa muotti tuottaa sykliä kohti:

-

Yksikerroksen muotit:

-

Pro: Alempi alkuperäinen työkalukustannus, nopeampi rakentaa, helpompi vianetsintä ja ylläpitäminen ja ihanteellinen matalan tai kohtalaisen tuotantomäärien tai suurten osien suhteen.

-

Miinukset: Hitaampi kokonaistuotantoaste.

-

-

Monikerroksen muotit:

-

Pro: Merkittävästi korkeampi tuotantotilavuus, koska voit tuottaa 2, 4, 8, 16 tai enemmän identtisiä osia yhdessä laukauksessa maksimoimalla koneen ajan.

-

Miinukset: Paljon korkeammat työkalujen kustannukset ja monimutkaisuus. Kaikkien onteloiden on täytettävä, viileä ja poistettava samanaikaisesti. Mahdolliset pienet vaihtelut onteloiden (epätasapainon) välillä voi johtaa romun osiin ja edellyttää kalliita homeiden säätöjä.

-

-

Perhemuotit: Erityinen tyyppinen monikerrosmuotti, jossa erilaiset, liittyvät osat (kuten kansi ja säiliö) ajetaan samassa työkalussa. Nämä ovat usein monimutkaisia tasapainottamiseksi, ja ne yleensä vältetään, elleivät tuotantomäärät ole läheisesti sovitettu.

Muotin pohjavalinta

Se muottipohja on stjaardisoitu kehys - kotelo -, joka pitää kaikki tärkeät mukautetut komponentit (kuten onkalo ja ydinlevyt) tarkalla kohdistuksella. Se on koko työkalun rakenteellinen runko.

-

Toiminto: Se tarjoaa levyn voimakkuuden, kanavat tapien ja ruuvien ohjaamiseen sekä puristimen kiinnityspintoja.

-

Vakio vs. tapa: Useimmat suunnittelijat käyttävät stjaardisoidut muotikohdat (esim. DME: n tai Hascon kaltaisilta yrityksiltä). Tämä säästää aikaa, vähentää kustannuksia ja varmistaa, että komponentit ovat vaihdettavissa. Vain erittäin erikoistuneille tai massiivisille työkaluille on räätälöity tukikohta, joka on suunniteltu tyhjästä.

-

Levyrakenne: Muotin pohja koostuu useista pinottuista levyistä. Esimerkiksi yhteinen kaksilaatikko sisältää ontelulevyn, ydinlevyn ja ejektorilevyt. Pohjan valinta sanelee kuinka ptaittijärjestelmäs (keskustellaan seuraavaksi) suunnitellaan ja onko a kuuma juoksijajärjestelmä voidaan sisällyttää.

Injektiomuotin komponentit

Olipa kyseessä yksinkertainen kaksilaatikko- tai kompleksi pinotti, jokainen ruiskutustyökalu koostuu samoista ydinkomponenteista, jotka toimivat yhdessä. Näiden osien ymmärtäminen on välttämätöntä ongelmien diagnosoinnissa ja luotettavuuden suunnittelussa.

Muottipohja

Kuten mainittiin, tämä on koko koottu rakenne, joka pitää mukautetut komponentse. Se sisältää:

-

A-puoli (onkalon puoli): Se half of the mold attached to the injection nozzle side of the machine.

-

B-puoli (ydinpuoli): Se half that moves and contains the core, from which the part is typically ejected.

-

Opas -nastat ja holkit: Sese precision components ensure that the A-Side and B-Side plates align perfectly every single time the mold closes.

Ontelo ja ydin

Sese are the pieces of steel that actually define the part geometry:

-

Ontelulevy (A-Side): Muodata valetun osan ulkoinen tai "ulkopuolinen".

-

Ydinlevy (B-puoli): Muodata valetun osan sisäiset ominaisuudet tai "sisäinen".

Sese plates are often made from high-grade työkalusteräs ja ne on koneistettu äärimmäisellä tarkkuudella, koska niiden välinen rajapinta määrittää osan eheyden.

Porttijärjestelmät

Se porttijärjestelmä on muotin pelastuslinja. Sen on kanavoitava tehokkaasti sulaa muovia juoksijasta onteloon jättäen pienimmän, helposti siirrettävän jääneen (pieni materiaali jäljellä oleva materiaali, johon muovi tulee osaan).

Porttityypit (Sprue, juoksija, reuna, sukellusvene)

Se design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| Porttityyppi | Kuvaus | Ammattilaiset | Haitat |

| Sprue -portti | Suora injektio osan keskustaan (vain yksikerroksisten muottien kohdalla). | Erinomainen paineensiirto; minimaalinen virtauspolku. | Jättää suuren jääneen; Yleensä vain pyöreille/lieriömäisille osille. |

| Reunaportti | Täyttää osan jakoviivaa pitkin. Helpoin koneeseen. | Yksinkertainen, kustannustehokas, helppo leikata manuaalisesti tai robottisesti. | Jättää näkyvän todistajan merkinnän osan puolelle. |

| Sukellusvene (tunneli) portti | Leikkaa erotuslinjan alapuolella pakottaen portti leikkaamaan, kun osa on poistunut. | Itsekäyttö-ei tarve manuaaliseen leikkaamiseen, työvoimakustannusten säästämiseen. | Vaatii korkeaa leikkausta, joka voi korostaa muovia; sopii vain pienille porteille. |

| Kalvo/rengasportti | Käytetään lieriömäisiin osiin; Täyttää osan tasaisesti koko kehän ympärillä. | Minimoi loimi- ja hitsauslinjat pyöreissä osissa. | Jättää suuren jäännöksen, joka vaatii erikoistunutta leikkaamista. |

Portin sijoittamisen optimointi

Portin sijoittaminen on kriittinen päätös, jonka ohjaa yksi tavoite: Saavuta yhtenäinen täyttö ja jäähdytys.

-

Paksin osa: Muovin tulisi yleensä päästä muottiin osan paksimmalla poikkileikkauksella. Tämä varmistaa, että loput onkalo pysyy paineistettuna, kun paksu alue jäähtyy ja kutistuu lietuulettaaäen pesuallasmerkkejä.

-

Virtausetäisyys: Minimoi etäisyys, jonka muovin on virtattava vähentämään paineen pudotusta ja potentiaalia lyhyet laukaukset (täyttämättömät alueet).

-

Hitsauslinjat: Vältä porttien asettamista, jolloin kahden virtausrintaman on täytettävä kriittisellä alueella (kuten lähellä stressipistettä). Missä virtausrintamat pakottaa Tapaa, a hitsauslinja muodostuu, mikä on rakenteellinen heikkous ja visuaalinen vika. Oikea portti voi työntää hitsauslinjan ei-kriittiseen alueeseen.

Poistojärjestelmät

Kun muovi on jäähtynyt, osa on poistettava tehokkaasti ilman vääristymiä. Se poistojärjestelmä on mekanismi, joka on rakennettu muotin B-puolelle (ydinpuoli), joka työntää osan ulos.

-

Kultainen sääntö: Ejektorien on työnnettävä osan voimakkaimmat piirteet tai missä muovi on edelleen lämmin ja joustava, jotta vältetään lävistäminen materiaalin läpi tai muodonmuutos.

-

Yhtenäinen voima: Se key is to distribute the ejection force evenly across the surface area.

Poisto

Se most common method. Ejektorin nastat ovat pyöreitä, kovetetut terästapit, jotka istuvat tasossa ytimen levyn pinnan kanssa.

-

Mekanismi: Kun muotti avautuu, ejektorilevy liikkuu eteenpäin, työntäen nastat ulos ja pakottaen osan ytimestä.

-

Design: Tappien sijoittaminen on oltava strategisesti, usein lähellä paksuja osia tai kylkiluita, ja ei koskaan kaltevilla pinnoilla ilman riittävää tukea, koska tämä voi aiheuttaa tapinan taivutuksen tai käyttämisen terästä.

Hihanpoisto

Käytetään usein pyöreisiin ominaisuuksiin, kuten pomoihin tai syviin ytimiin.

-

Mekanismi: A hiha (putken muotoinen ejektori) sopii sen poistamisen ominaisuuden ympärille jakamalla voiman suurelle, pyöreälle alueelle.

-

Etu: Ihanteellinen osille, joiden on pysyttävä visuaalisesti täydellisenä, koska hihan jättämä todistaja merkki on vähemmän havaittavissa kuin pieni nastamerkki.

Stripparilevy

Käytetään suuriin, laatikkojen kaltaisiin tai mataliin osiin, joissa hajautettu voima on välttämätöntä osittaisen loimen estämiseksi.

-

Mekanismi: Omistautunut stripparilevy ympäröi osaprofiilia. Aktivoituna koko rengas työntää osan ytimestä tasaisesti kehän ympärillä.

-

Etu: Tarjoaa yhtenäisimman ja lempeän poistoa, minimoimalla stressiä ja muodonmuutoksia, etenkin pehmeämmillä materiaaleilla.

Jäähdytysjärjestelmät

Se jäähdytysjärjestelmä on vastuussa koko syklin ajan. Tehokas jäähdytys on yksi suurin muuttuja kannattavassa injektiomuovauksessa.

Jäähdytyksen merkitys injektiomuovauksessa

Huono jäähdytys johtaa:

-

Pitkät sykliajat: Korotetaan suoraan kustannuksia osaa kohti.

-

Loimi: Epätasainen jäähdytys aiheuttaa materiaalin kutistumisen eri nopeudella, mikä johtaa sisäisiin rasituksiin ja muihin osiin.

Jäähdytyskanavan suunnittelu

Se core strategy is to remove heat quickly and uniformly.

-

Muodollinen jäähdytys: Se gold standard, though expensive. Channels are designed to follow the konformaatio (muoto) ontelosta ja ydinpinnasta, mikä varmistaa tasaiset lämpötilat.

-

Etäisyys: Kanavat tulisi sijoittaa onkalon pintaa (tyypillisesti to kertaa kanavan halkaisija) ja toisistaan riittävästi etäisyydellä.

-

Baffles ja kuplat: Syvien, ohuiden ydintappien suhteen, joita on vaikea jäähtyä, a hämmentää (joka pakottaa jäähdytysnesteen alas ja kanavan ylös) tai a kuplina (joka pakottaa jäähdytysnesteen kupla Ylös eristettyä putkea) käytetään lämmön vetämiseen teräksen keskustasta.

Jäähdytysnesteen valinta

Vesi on yleisin jäähdytysneste, mutta järjestelmät käyttävät usein vettä sekoitettuna glykoliin (jäätymisenesto) lämpötilanhallinnan joustavuuteen. Tavoitteena on maksimoida jäähdytysnesteen turbulentti virtaus kanavien sisällä, koska turbulentti virtaus on merkittävästi tehokkaampi lämmönsiirtoon kuin laminaarivirtaus.

Suunnittelun näkökohdat injektiomuoteista

Sese final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

Tuuletus

Tämä on usein eniten huomiotta jätetty komponentti, joka aiheuttaa suurimman päänsärkyä. Kun muovi ryntää onteloon, se syrjäyttää ilman sisälle. Jos ilma ei pääse paeta, se aiheuttaa ongelmia.

Miksi tuuletus on ratkaisevan tärkeää

-

PALAUTTAMATTOMAT: Saapuvan muovin pakattu loukkuun jäänyt ilma voi lämmittää nopeasti (adiabaattinen puristus), todella polttamalla muovi ja jättäen mustan tai ruskean polttomerkit Virtauspolun lopussa.

-

Lyhyet laukaukset: Jos ilma on loukussa kulmiin, se estää muovia täyttämästä onteloa kokonaan, mikä johtaa a lyhyt laukaus - hylätty, epätäydellinen osa.

-

Hitsauslinjan lujuus: Oikea tuuletus auttaa kaasua pakenemaan alueilta, joilla virtausrintamat kohtaavat, parantaen tuloksena olevien fuusion ja voimakkuuden parantamista hitsauslinjas .

Tuuletus Techniques

Tuuletusaukot ovat matalia kanavia, jotka on koneistettu muottiin jakoviiva tai ontelon syvimmässä pisteessä.

-

Jako linjan tuuletusaukot: Yleisin. Tuuletusaukot ovat tyypillisesti 0,0005 - 0,0015 tuumaa syviä (ihmisen hiusten paksuus) ja 0,25 tuumaa leveitä. Ne ovat riittävän leveitä ilmaa, mutta liian kapea viskoosin muovi tunkeutumiseen.

-

Poistotapin tuuletusaukot: Pienet aukot ejektoritappien ympärillä voivat myös toimia tuuletusaukkoina.

-

Huokoinen teräs: Monimutkaisissa alueilla voidaan käyttää erityisesti sintrattuja huokoisia työkaluterotteja, jolloin ilma kulkee suoraan teräksen läpi pitäen muovia takaisin.

Kutistuminen

Kaikki muovi kutistuu jäähtyessään. Tämä ei ole vika; Se on varmuus. Epäonnistuminen ei ole sen kirjanpito.

Materiaalin kutistumisnopeuden ymmärtäminen

Jokaisella muovilla on julkaistu kutistumisnopeus (Prosenttiosuus). Esimerkiksi polyeteeni (PE) voi kutistua noin 1,5%. kun taas polykarbonaatti (PC) voi kutistua vain 0,6%.

-

Tekijät: Se actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

Kompensoi muotisuunnittelun kutistumista

Se mold tool is always machined suurempi kuin viimeinen osa. Suunnittelija käyttää materiaalin nimellistä kutistumisnopeutta tarvittavan ontelon koon laskemiseen.

Homeen ulottuvuus = nimellisosan mitta × (1 kutistumisnopeus)

Oikean kutistumiskertoimen käytön laiminlyönti tarkoittaa, että osat ovat toleranssin ulkopuolella heti koneesta.

Loimi

Loimi on osan muodonmuutos tai vääristymä, aiheuttaen sen poikkeavan sen tarkoitetusta litteästä tai suorasta muodosta. Se on muotisuunnittelijan nemesis.

Loimien syyt

Se root cause is almost always epätasainen jäähdytys tai stressi.

-

Differentiaalinen jäähdytys: Jos osan toinen puoli jäähtyy nopeammin kuin toinen, nopeamman puolen muovi jähmettyy ja kutistuu ensin vetäen loput materiaalista sitä kohti. Näin tapahtuu usein, jos jäähdytyskanavat ovat liian kaukana yhdestä pinnasta.

-

Epätasainen seinämän paksuus: Kuten aikaisemmin keskusteltiin, paksut ja ohuet leikkeet jäähtyvät eri nopeudella, aiheuttaen sisäisiä jännityksiä, jotka aiheuttavat osan taipumisen, kun ne poistetaan.

Suunnittelutekniikat loimen minimoimiseksi

-

Symmetria: Suunnitteluosat ja muotin jäähdytysjärjestelmä ovat mahdollisimman symmetrisiä tasapainoisen jäähdytyksen varmistamiseksi.

-

Kylkiluut ja gussetit: Käytä rakenteellisia ominaisuuksia, kuten kylkiluita, tuen ja ohjaa kutistumisvoimat hallittavissa oleviin kuvioihin, aivan kuten rakennuksen rakenteelliset palkit.

Stressipitoisuus

Stressipitoisuudet ovat alueita siinä osassa, jossa fyysiset voimat kasvavat, mikä tekee osasta alttiita halkeiluun tai epäonnistumiseen, usein näkyvissä valkoisina stressimerkeinä.

Stressin nousujen tunnistaminen ja lieventäminen

-

Terävät kulmat: Muovivirta ei pidä äkillisistä muutoksista. Terävät sisäkulmat ovat massiivisia stressin nousuja ja ne tulisi korvata säde Materiaalin virtaamisen sujuvasti ja jakautuu mahdollisuuksien mukaan stressiä.

-

Portin sijainti: Väärä portin sijoittaminen voi aiheuttaa suuren leikkausjännityksen, mikä johtaa materiaalin hajoamiseen ja heikkoihin pisteisiin lähellä portin jäännöstä.

Pintapinta

Se surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

Halutun pinnan laadun saavuttaminen

-

Kiillottaa: Standardisoidut viimeistelyt mitataan muoviteollisuuden yhteiskunta (SPI). SPI A-1 -pinta on kiiltävä, peililakka, kun taas SPI D-3 on karkea, tylsä pinta.

-

Teksturointi: Tekstuurit (kuten nahkajyvä- tai mattapintaiset) syövytetään teräkseen kemiallisilla prosesseilla (usein peittäminen ja happo). Tekstuurit auttavat piilottamaan pieniä virtausvirheitä, mutta vaativat merkittäviä luonnoskulmat onnistuneelle poistoon.

Injektiomuotin simulointi ja analyysi

Aikaisemmin muotin suunnittelu sisälsi paljon laskettuja arvauksia ja kalliita teräskorjauksia ("cut-and-try"). Tänään, Muottivirtausanalyysi (MFA) vie arvauksen, säästäen huomattavaa aikaa, rahaa ja päänsärkyä.

Johdanto homeen virtausanalyysiin

Muottivirtausanalyysi on tehokas simulaatioprosessi, joka käyttää laskennallista nestedynamiikkaa (CFD) ennustaakseen, kuinka sulan muovi virtaa, pakkauttaa ja jäähdyttää onkalon sisällä ennen kuin muotti edes on olemassa. Se tarjoaa pohjimmiltaan hiipiä ensimmäiseen tuotantojoukkueeseen.

Simulaation edut

Se real value of MFA is risk reduction. It allows the designer to:

-

Optimoi portin sijainti: Katso täyttömalli reaaliajassa ja määritä ihanteellinen sijainti minimoimiseksi hitsauslinjas ja reduce flow distance.

-

Ennusta viat: Tunnistaa mahdolliset ongelmakohdat kuten lyhyet laukaukset , ilmalokut, pesuallasmerkit , ja korkeat leikkausstressialueet, jotka voivat heikentää materiaalia.

-

Hienennä jäähdytysstrategia: Yksialyze temperature uniformity and optimize jäähdytyskanava sijoitus syklin ja loimi .

-

Vahvista työkalujen vaatimukset: Määritä tarvittava puristustohtori ja injektiopaine ennen työkalun rakentamista.

Ohjelmistotyökalut muotin simulointiin

Suunnittelija luottaa erikoistuneisiin ohjelmistoihin näiden monimutkaisten laskelmien suorittamiseen. Teollisuuden johtavia työkaluja ovat:

-

Autodesk MoldFlow: Pidetään usein teollisuusstandardina, joka tarjoaa laajan valikoiman analyysitoimintaa.

-

Solidworksin muovit: Integroitu suosittuun CAD -ympäristöön, mikä tekee siitä suunnittelijoiden saatavuuden.

-

Moldex3d: Tunnettu erittäin uskollisesta 3D-mallinnuksesta, erityisesti monimutkaisista geometrioista.

Simulaatiotulosten tulkinta

Se simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

Potentiaalisten ongelmien (esim. Lyhyiden laukausten, hitsauslinjojen) tunnistaminen:

-

Lyhyet laukaukset: Etsi lopullisen täyttöajan tontin alueet, jotka pysyvät täyttämättä, mikä osoittaa riittämätöntä painetta tai loukkuun.

-

Hitsauslinjat: Jälki, missä virtausrintamat kohtaavat. Jos hitsauslinja ennustetaan korkean stressialueella, porttia on siirrettävä tai lämmityselementti voidaan tarvita materiaalin fuusion parantamiseksi.

-

Ilmalokut: Tunnista, missä ilma työnnetään viimeiseen täyttöpisteeseen; Täällä a vent on sijoitettava.

-

Lämpötilapotit: Etsi alueet, jotka säilyttävät lämmön liian pitkiä, signaloimalla riittämätöntä jäähdytystä, joka johtaa pidempiin sykli -aikoihin tai loimi .

-

Simulaatioon perustuva muotisuunnittelun optimointi

Se goal is an iterative loop:

-

Yksialyze: Suorita simulointi nykyisessä suunnittelussa.

-

Muuttaa: Säädä seinämän paksuus, portin koko, juoksijakoko tai jäähdytyskanavan sijoittaminen CAD -malliin.

-

Uudelleenanalyze: Suorita simulaatio uudelleen, kunnes kaikki kriittiset viat poistuvat ja sykli -aika minimoidaan.

Tämä kurinalainen lähestymistapa varmistaa, että kun lopulta sitoudut kalliisiin CNC -koneistus Terästä olet erittäin varma, että muotti toimii oikein ensimmäistä kertaa.

Edistyneet injektiomuotin suunnittelutekniikat

Vaikka tavanomainen kylmä juoksijamuotti on riittävä monille osille, moderni valmistus vaatii usein alhaisempaa romua, nopeampia syklejä ja monimutkaisia monimuotoisia osia. Nämä edistyneet järjestelmät täyttävät nämä vaatimukset, vaikka niissä on korkeampi työkaluinvestointi.

Kuuma juoksijajärjestelmät

A kuuma juoksijajärjestelmä on lämmitetty jakokokoonpano, joka pitää muovin sulan suoraan ontelon porttiin asti. Pohjimmiltaan juoksijajärjestelmä on integroitu muottiin, mikä eliminoi kylmän "juoksija".

Kuumien juoksijoiden edut

-

Nollajäte: Koska juoksijamateriaali ei koskaan jäähdy, jäte muovia (Sprue/Runner -romua) ei ole käytännössä uudelleen tai hylätä. Tämä on ratkaisevan tärkeää kalliille tekniikan hartsille.

-

Pieni sykli -aika: Se molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

Automaatio: Osat putoavat puhtaasti ilman kiinnitettyä juoksijaa, yksinkertaistaen automaatiota ja pakkauksia.

-

Parempi osan laatu: Kuumat juoksijat sallivat hallitun paineen ja pakkauksen, mikä johtaa vähentyneeseen stressiin ja parempaan osan tasaisuuteen.

Kuuma juoksijan suunnittelu näkökohdat

-

Maksaa: Alkuperäiset työkalukustannukset ovat huomattavasti korkeammat kuin kylmä juoksija.

-

Huolto: Monimutkaisemmat komponentit (lämmittimet, termoelementit, venttiiliportit) vaativat erikoistunutta ylläpitoa ja vianetsintää.

-

Venttiilin portit: Paras hallinta, venttiilin portti Järjestelmiä käytetään usein. Nämä fyysisesti avoinna ja sulkevat PIN -koodin portin sijainnissa, tarjoamalla tarkan ohjauksen materiaalin virtausta ja jättäen puhtaamman jäänen.

Kaasuavustettu ruiskuvalu

Tämä tekniikka on suunniteltu osille, joissa on paksut leikkeet tai suuret rakenteelliset komponentit, jotka ovat alttiita upottamaan merkinnät ja loimi.

-

Käsitellä: Kun onkalo on osittain täynnä muovia, inertti kaasu (yleensä typpi) injektoidaan korkean paineen alla paksimpaan ydinosaan.

-

Etu: Se gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

Monikomponentti ruiskuvalu (2K muovaus)

Tämä tekniikka luo yhden osan käyttämällä kahta tai useampaa erilaista materiaalia tai väriä peräkkäin, usein poistamatta osaa muotista.

-

Käsitellä: Se mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

Sovellukset: Näppäimistöt, työkalukahvat (kova muovirakenne pehmeä-touch-elastomeerikäsittelyllä) tai linssejä integroiduilla tiivisteillä.

Ylikuormitus

Samanlainen kuin monikomponenttinen muovaus, mutta siihen sisältyy yleensä toisen materiaalin muovaus (usein a termoplastinen elastomer tai TPE) aiemmin olemassa olevalla substraatilla tai insertillä.

-

Käsitellä: Valmis muovi- tai metallikomponentti asetetaan manuaalisesti tai robottisesti muotin onteloon, ja toinen materiaali injektoidaan yli it.

-

Sovellukset: Lisäämällä pehmeän tarttuvien pintojen lisääminen elektronisiin laitteisiin, metallikomponenttien koteloon tai vesitiiviiden tiivisteiden luomiseen. Tärkein suunnitteluhaaste on varmistaa, että toinen materiaali saavuttaa vankan tarttuvuus ensimmäiseen.

Injektiomuottien materiaalit

Se mold material is where all the pressure, lämpöä, ja muovausjakson kitka imeytyy. Se right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

Työkalut

Työkalusteräs on suuren määrän injektiomuovan selkäranka. Sey are high-carbon alloys designed to offer a balance of hardness, sitkeys, ja lämpöstabiilisuus.

Yleiset työkaluterät (esim. P20, H13, S7)

| Työkaluterästyyppi | Keskeiset ominaisuudet | Tyypillinen sovellus |

| P20 | Esiharjoitettu; helppo koneistaa; Hyvä kiillotus. | Matala- ja keskitilavuuden muotit (jopa 500 000 laukausta); Yleiskäyttöinen. |

| H13 | Erittäin lämmönkestävä (kuuma työteräs); Erinomainen sitkeys; käytetään usein kuumien juoksijan komponentteihin. | Korkean lämpötilan tekniikan muovit (esim. Nylon, kurkistus); Käytetään usein ytimissä ja onteloissa. |

| S7 | Erinomainen iskunkestävyys (korkea sitkeys); Hyvä monimutkaisille ominaisuuksille. | Vaikuttavat materiaalit; käytetään usein rakenteellisiin komponentteihin tai sivutoimiin. |

| Ruostumaton teräs (esim. 420 SS) | Korroosionkestävyys on kriittinen. | Ravittujen hartsien (esim. PVC) tai lääketieteellisten/elintarvikkeiden sovellusten muotit, jotka vaativat puhdashuoneympäristöjä. |

Teräksen valintaan vaikuttavat tekijät

Se choice is driven by three main factors:

-

Tuotantomäärä: Korkeat määrät (miljoonat laukaukset) vaativat korkean suuruuden terästä (kuten H13 tai D2) vastustamaan kulumista. Pienet määrät mahdollistavat pehmeämmän, halvempi, ja faster-machining steel like P20.

-

Hartsin hankaavuus: Lasikuituilla tai mineraaleilla täytetyt hartsit ovat erittäin hankaavia ja heikentävät nopeasti pehmeää terästä, vaatii kovettuneita materiaaleja.

-

Syövyttävät hartsit: Materiaalit, kuten PVC tai ne, jotka vapauttavat syövyttäviä kaasuja, vaativat ruostumattomasta teräksestä.

Alumiini

Vaikka ei ole terästä, Alumiiniseokset ovat yleinen valinta, erityisesti prototyypin ja pienen volyymin työkalujen kannalta.

-

Edut: Erinomainen lämmönjohtavuus (voi jäähtyä viisi kertaa nopeammin kuin teräs), Sykliaikojen tekeminen erittäin nopeasti. Paljon helpompaa ja nopeampaa koneelle kuin teräs.

-

Haitat: Pehmeämpi kuin teräs, Tarkoittaen, että ne kuluvat nopeammin ja ovat alttiimpia korkeiden paineiden tai hioma -hartsien vaurioille.

-

Sovellus: Ihanteellinen pehmeä työkalu tai siltatyökalut, joissa nopea tuotanto on ensiarvoisen tärkeää.

Muut materiaalit (esim. Beryllium Copper)

Sese specialized alloys are used strategically:

-

Beryllium Copper (Becu): Usein käytettynä lisäys Teräsmuotin korkeaa lämmön alueilla (esim. g., lähellä porttia tai syvän yditapin). BECU tarjoaa terästä paremman lämmönjohtavuuden, Paikallisten hotspot -jäähdytyksen kiihdyttäminen ja muotin lämpötilaprofiilin tasapainottaminen.

Valmistusinjektiomuotit

Kun teräs on valittu, Fyysinen rakenne alkaa. Se mold tool is arguably the most complex and precise component in a manufacturing line, Luottaen erittäin erikoistuneisiin tekniikoihin.

Koneistusprosessit

Se geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

CNC -koneistus: Tietokoneen numeerinen ohjaus (CNC) Jyrsintä on ensisijainen menetelmä irtotavarana materiaalin poistamiseksi ja pääominaisuuksien, kuten muotin pohjan ja juoksijoiden, leikkaamiseksi. Nopea, 5-akselin CNC-koneet ovat välttämättömiä monimutkaisten 3D-ääriviivojen leikkaamiseksi.

-

EDM (sähköpurkauksen koneistus): Tämä ei ole kontakti, Lämpöerosioprosessi, joka on kriittinen ominaisuuksien suhteen, joihin jyrsintäleikkurit eivät pääse. Sitä käytetään luomaan:

-

Terävät sisäkulmat: EDM voi polttaa täysin terävät sisäkulmat, joita pyörivä päätymylly ei voi tuottaa säteensä vuoksi.

-

Syvät, hienot kylkiluut: Se luo syvälle, ohuet ominaisuudet ilman chatteria tai rikkoutumista.

-

-

Hioma: Käytetään kriittisten pintojen, kuten sulkeutumisalueiden (missä ontelo ja ydin tapaavat), viimeistelyyn ja tarkasti mitoittamiseen, kuten opastapit ja ejektoriholkit.

Muotikokoonpano ja testaus

Koneistettuja komponentteja on koottu huolellisesti. Opas -nastat on asennettu, Jäähdytyslinjat ovat paineen testattuja, ja ja poistojärjestelmä tarkistetaan sujuvan liikkeen varalta.

-

Työkalun kokeilu: Se assembled mold is placed into an injection molding machine for a työkalu kokeilu . Tämä on ensimmäinen ajo, Jos asetukset valitaan sisään ja alkuperäiset muoviset osat ("ensimmäiset laukaukset") tuotetaan ja mitataan. Tämä ratkaiseva vaihe tarkistaa kaikki suunnittelu- ja simulointivaiheissa tehdyt työn.

Injektiomuotien ylläpito ja korjaus

Suorituskykyinen muotti on korkean suorituskyvyn omaisuus. Sen sellaisenaan käsitteleminen on välttämätöntä pitkäaikaisten kustannusten minimoimiseksi.

Ennaltaehkäisevä huolto

Ajoitettu ylläpito ei ole neuvoteltavissa pitkäikäisyydestä. Se sisältää tyypillisesti:

-

Puhdistus: Kaasujäämien ja muovin kertymisen poistaminen.

-

Voitelu: Kaikki liikkuvat komponentit (nastat, sivutoimet) are correctly lubricated.

-

Tarkastus: Halkeamien tarkistaminen, käyttää jakoviivaa, ja corrosion in the cooling channels.

Yleisten muotiasioiden vianetsintä

Muotinvalmistajat diagnosoivat usein osavaurioiden perustuvat ongelmat:

-

Salama: Muovinen puristaminen jakoviivalla osoittaa riittämättömän kiinnitysvoiman tai kulumisen sulkeutumispinnoilla, vaatii kiillotusta tai korjausta.

-

Hitsauslinjan vika: Ehdottaa, että portti on huonosti sijoitettu, tai materiaali tarvitsee korkeampaa lämpötilaa/painetta (pakkaus).

-

PALAUTTAMATTOMAT: Osoittaa köyhiä tuuletus siihen on puututtava.

Korjaustekniikat

Yleisiä korjauksia ovat hitsaus (usein laserhitsaus tarkkuuden vuoksi) vaurioituneiden reunojen korjaamiseksi tai EDM: n käyttäminen kriittisten mittojen säätämiseksi.

Fantastinen. Olemme kattaneet suunnittelun, analyysin, edistyneiden järjestelmien ja valmistusprosessin. Viimeinen askel odottaa - missä tämä teollisuus menee?

Tulevat trendit injektiomuotin suunnittelussa

Injektiomuotin työkalun suunnittelu ei ole staattinen. Uudet tekniikat kehittyvät jatkuvasti, mikä johtuu nopeamman prototyyppien kysynnästä, halvemmista räätälöityistä osista ja älykkäämmästä valmistuksesta. Nämä suuntaukset määrittelevät muotisuunnittelijan roolin uudelleen.

Lisäainevalmistus muotin insertteihin

Vaikka et ole 3D-painettu massiivinen muottipohja, Lisäainevalmistus (AM) , tai 3D -tulostus, mullistaa sisäisiä komponentteja, erityisesti ydin- ja onkalo -inserttejä.

-

Muodollinen jäähdytys: Se biggest game-changer. AM allows designers to create complex, internal jäähdytyskanavas Se seuraa tarkasti osan muotoa. Näitä kanavia on mahdotonta koneistaa tavanomaisesti, mutta ne varmistavat uskomattoman tasaisen jäähdytyksen, vähentävät dramaattisesti loimi ja cutting cycle times by up to Joissakin tapauksissa.

-

Nopeat prototyyppien insertit: AM mahdollistaa edullisten, pienten volyymien inserttien luomisen pehmeälle työkalulle, jolloin suunnittelijat voivat nopeasti testata suunnittelun variaatioita (A/B-testaus) ennen sitoutumista kalliiseen työkaluteräkseen.

Älykkäät muotit antureilla

Se next generation of molds won't just make parts; they'll talk to the machine and to the cloud. Älykkäät muotit Käytä integroituja antureita reaaliaikaisen prosessitiedon tarjoamiseen.

-

Ontelon paineanturit: Sese small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

Lämpötila -anturit (termoelementit): Asetettu koko onteloon ja ytimeen, nämä tarkkailevat teräslämpötilaa, joka tarjoaa elävää palautetta jäähdytysyksikölle optimaalisen, tasapainoisen jäähdytyksen varmistamiseksi - lopullinen ase loimi .

-

RFID/Data Chips: Käytetään muotien välittömään tunnistamiseen muovauskoneella, lataamalla oikeat prosessiparametrit, huoltohistoria ja laukausluku. Tämä eliminoi inhimillisen virheen muotin asennuksen aikana.

Automaatio muotin suunnittelussa ja valmistuksessa

Työkalujen rakentamisen tehokkuus kasvaa integroituneempien digitaalisten työnkulkujen avulla.

-

Suunnitteluautomaatio: Edistyneet CAD/CAM-järjestelmät käyttävät keinotekoista älykkyyttä ja sääntöpohjaista suunnittelua toistuvien tehtävien automatisoimiseksi, kuten tuottaminen luonnoskulmat , Standardin ejektoritappien sijoittaminen ja reititys jäähdytyskanavas . Tämä vapauttaa kokeneen suunnittelijan keskittymään monimutkaisiin, arvokkaisiin ongelma-alueisiin.

-

Robotiikka työkalujen valmistuksessa: Tarkkuusrobotteja käytetään yhä enemmän rinnalla CNC -koneistus ja EDM Prosessit automatisoidun elektrodin vaihtamiseen ja materiaalien käsittelyyn, ihmisen vuorovaikutuksen minimoimiseen ja lopullisen työkalun tarkkuuden ja konsistenssin lisäämiseen.

Johtopäätös

Tärkeimmät suunnitteluperiaatteet

Injektiomuotin työkalun suunnittelu on monimutkainen tasapainotuslaki, fysiikan, materiaalitieteen ja huolellisen tekniikan leikkaus. Onnistuneen työkalun luomiseksi - joka toimii luotettavasti ja kannattavasti -, sinun on hallittava perusteet:

-

Muovittavuus: Priorisoida yhtenäinen seinämän paksuus ja incorporate sufficient luonnoskulmat .

-

Tehokkuus: Optimoida ptaittijärjestelmä ja design robust, balanced jäähdytyskanavas sykli -ajan minimoimiseksi.

-

Luotettavuus: Kompensoida tarkasti jtk kutistuminen ja ensure adequate tuuletus Polttomerkkien ja lyhyiden laukausten estämiseksi.

Jatkuvan oppimisen merkitys muotisuunnittelussa

Se reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like konformaalinen jäähdytys and älykkäät muotit , Jatkuva koulutus ei ole valinnainen - on välttämätöntä pysyä kilpailukykyisenä.