Johdanto ylikutaimitus- ja sitoutumishaasteisiin

Yliarviointi on transftaimoiva valmistusprosessi- jossa yksi materiaali- tyypillisesti pehmeä kestomuovinen elastomeeri (TPE) tai kumi, muovataan suoraan toisen, jäykän materiaalin (substraatti) yli tai sen ympärille. Tämä tekniikka on uskomattoman monipuolinen, mikä mahdollistaa komponenttien luomisen, joilla on useita materiaalien ominaisuuksia yhdessä osassa. Ajattele mukavaa, liukumatonta tartoa työkalulle, vedenpitävää tiivistettä elektronisella laitteella tai esteettisesti miellyttävä moniväriset mallit kuluttajatuotteille.

Yliarvioinnin edut ovat lukuisia- parannettu ergonomia, parannettu estetiikka, melu ja tärinän vaimennus, sähköeristys ja yksinkertaistettu kokoonpano eliminoimalla liimat tai kiinnittimet. Yliarvoisten saranojen menestys yhdestä kriittisestä tekijästä: vahvan, pysyvän sidoksen saavuttaminen kahden erillisen materiaalin välillä.

Ilman vankkaa joukkoa, yliarvioidut osat voivat kärsiä yleisistä ja turhauttavista aiheista Materiaalin erottaminen, kuorinta, kupliva tai delaminaatio . Kuvittele pehmeä kosketuskahva, joka irrottaa sen jäykästä ytimestä tai suljettu elektroninen kotelo, joka epäonnistuu kosteuden tunkeutumisen vuoksi. Nämä viat eivät vain vaaranna tuotteiden toiminnallisuutta ja kestävyyttä, vaan voivat myös johtaa kalliisiin takuuvaatimuksiin, tuotemerkkien palautuksiin ja merkittäviin vahinkoihin brändin maineeseen.

Materiaalin sitoutumisen tieteen ymmärtäminen ylikuormituksessa

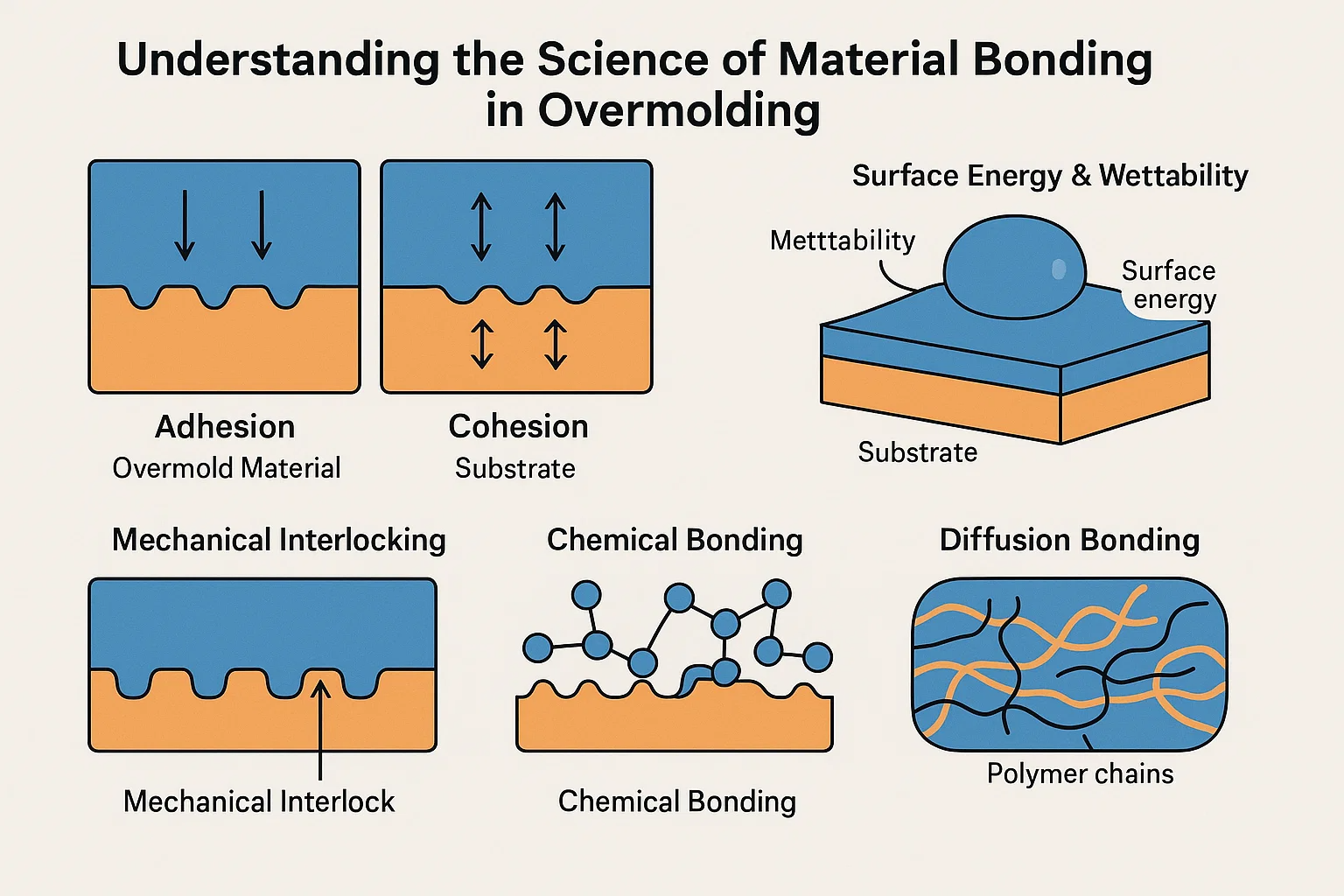

Pysyvän siteen saavuttaminen ylikuormituksessa ei ole taikuutta; Se on tiede, joka juurtuu siihen, kuinka materiaalit ovat vuorovaikutuksessa mikroskooppisella tasolla. Todella hallitsemaan ylikuormitusta, meidän on ymmärrettävä perusperiaatteet tarttuvuus ja yhteenkuuluvuus , ja miten ne koskevat substraatin ja ylikuormituksen välistä käyttöliittymää.

Tarttuvuus viittaa houkutteleviin voimiin kahden välillä erilainen pinnat. Ajattele sitä kuten tahmeana; Nauha tarttuu seinään. Yliarvioinnissa tämä on sidos substraatin (ensimmäinen materiaali) ja ylikuormitusmateriaalin (toinen materiaali) välillä. Vahva tarttuvuus tarkoittaa, että nämä kaksi materiaalia eivät helposti vetäytyy kosketuspinnastaan.

Yhteenkuuluvuus , toisaalta, viittaa a: n sisäiseen vahvuuteen yksittäinen materiaali. Jos tahmea teippi kyyneleet, se on yhtenäinen vika itse nauhan sisällä, ei seinästä liima epäonnistuminen. Yliarvioinnissa molemmat materiaalit tarvitsevat hyvää koheesiovoimaa sisäisen repimisen tai murtumisen estämiseksi. Vahva ylikuormitettu sidos vaatii sekä erinomaisen tarttuvuuden rajapinnalla että riittävän koheesion kussakin materiaalissa.

Keskeiset tarttuvuudet ovat pintaenergia ja kostuvuus :

-

Pintaenergia: Jokaisella materiaalilla on tietty määrä energiaa sen pinnalla. Tehokkaan sitoutumisen vuoksi ylikuormitusmateriaalilla (sulassa tilassa) on yleensä oltava a alempi pintaenergia kuin substraatti, se virtaa. Tämä antaa sulan muovin levittää ja "märän" substraatin pinnan huolellisesti.

-

Kostuttavuus: Tämä on nesteen (sulan ylikuormitusmateriaalin) kyky levittää kiinteälle pinnalle (substraatti). Hyvä kostuvuus varmistaa, että sulan muovi pystyy läheisesti koskettamaan substraattia maksimoimalla sidosmahdollisuudet. Kuvittele, että vettä helmi, vahatulla autolla verrattuna levittämiseen puhtaaseen lasiin; Jälkimmäinen osoittaa parempaa kostutettavuutta.

Kun nämä olosuhteet täyttyvät, tulevat erilaisia sitoutumismekanismeja luomaan vahvan, pysyvän yhteyden:

-

Mekaaninen lukitus: Tämä on kuin mikroskooppinen palapeli. Sulainen ylikuormitus materiaali virtaa pieniksi epäsäännöllisyyksiksi, huokosiksi tai tarkoituksellisesti suunniteltuihin piirteisiin (kuten alitiedot tai reikät) substraatin pinnalla. Kun se jäähtyy ja jähmettyy, se lukittuu fyysisesti näiden ominaisuuksien kanssa, jolloin muodostuu mekaaninen ankkuri, joka kestää erottelua. Tämä on usein ensisijainen sidosmekanismi, varsinkin kun kemiallinen yhteensopivuus on rajoitettu.

-

Kemiallinen sitoutuminen: Tämä on vahvin tarttuvuuden muoto, johon sisältyy primaariset kemialliset sidokset (kuten kovalenttiset tai ioniset sidokset) tai toissijaiset voimat (kuten van der Waalsin voimat, vety sidokset) kahden materiaalin molekyylien välillä niiden rajapinnassa. Tämä tapahtuu tyypillisesti, kun materiaaleilla on samanlaiset kemialliset rakenteet tai kun spesifiset reaktiiviset ryhmät voivat olla vuorovaikutuksessa. Esimerkiksi tietyt TPE -arvosanat on suunniteltu sidoksiksi kemiallisesti tiettyjen tekniikan muovien kanssa.

-

Diffuusiosidonta: Joissakin tapauksissa, etenkin materiaaleissa, jotka ovat kemiallisesti hyvin samankaltaisia ja jalostettuja korkeissa lämpötiloissa, ylikuormitusmateriaalin polymeeriketjut voivat tosiasiassa hajata ja takertua substraatin polymeeriketjujen kanssa. Tämä luo todellisen läpäisevän verkon, hämärtäen tehokkaasti linjan kahden materiaalin välillä ja muodostaen uskomattoman vahvan, melkein erottamattoman sidoksen. Tämä näkyy usein kahden laukauksen muovauksessa, jossa molemmat materiaalit ovat muoveja, joilla on samanlaiset sulaominaisuudet.

Keskeiset tekijät, jotka vaikuttavat sidoksen lujuuteen

Ylivoimaisen siteen saavuttaminen ylikuormituksessa ei ole pelkästään tieteen ymmärtämistä; Kyse on huolellisesti useiden käytännön tekijöiden hallitsemisesta koko suunnittelu- ja valmistusprosessin ajan. Minkä tahansa näistä laiminlyöminen voi merkittävästi vaarantaa lopullisen sidoslujuuden.

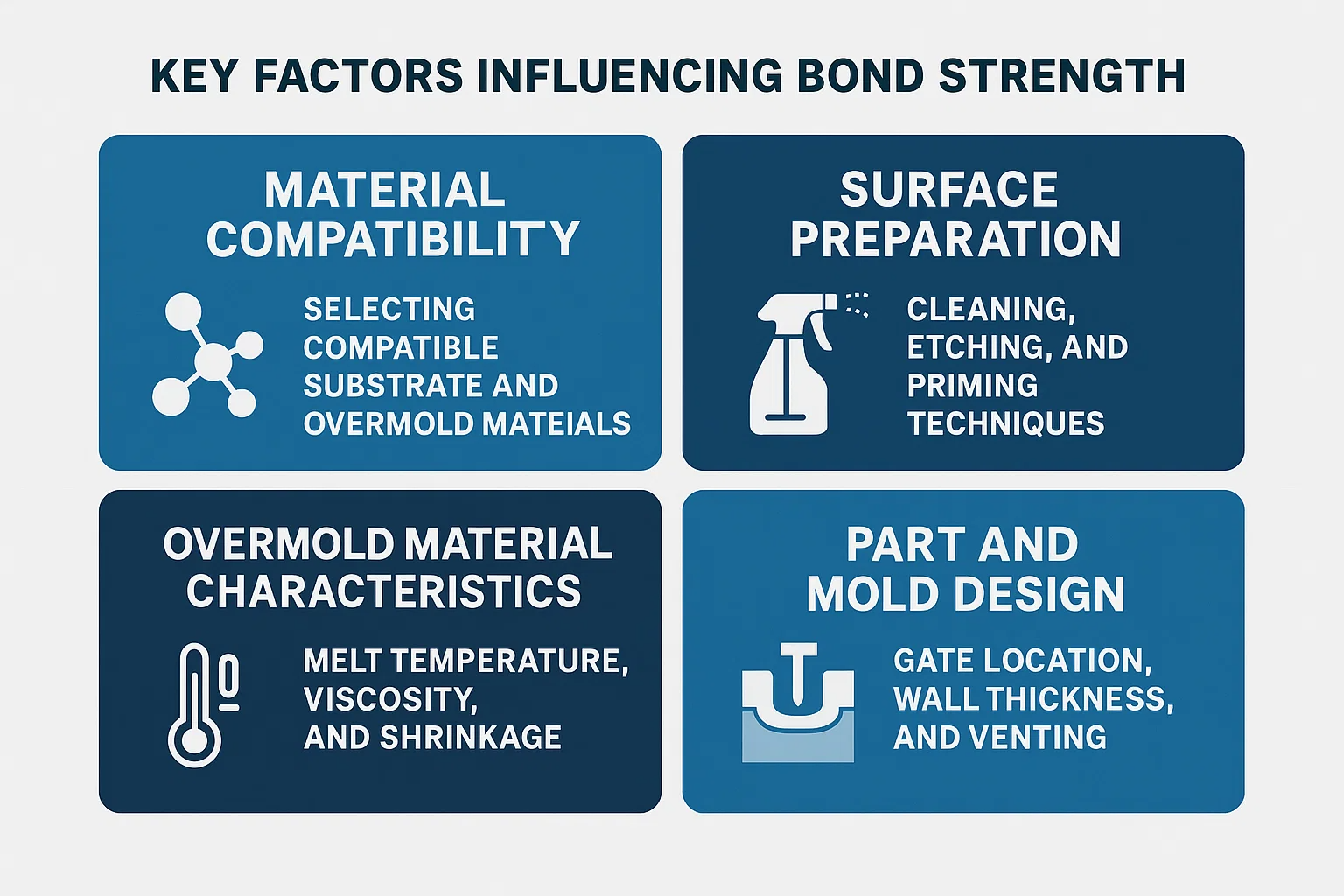

1. Materiaalin yhteensopivuus: Yhteensopivan substraatin ja ylikuormituksen valitseminen

Tämä on usein kriittisin lähtökohta. Materiaalien valinta määrää potentiaalin kemiallinen sidos ja levitys .

-

Kemiallinen affiniteetti: Jotkut materiaaliparit luonnollisesti "kuten" toisiaan. Esimerkiksi tietyt TPES (kestomuoviset elastomeerit) on erityisesti suunniteltu sitoutumaan hyvin yleisiin jäykkiin muoveihin, kuten PC (polykarbonaatti) , Abs (akryylinitriili butadieenistyreeni) , PC/ABS -sekoitukset ja jopa Nylon . Sitä vastoin TPE: n sitominen materiaaleihin PP (polypropeeni) or PE (polyeteeni) Voi olla haastava ilman erityisiä formulaatioita tai pintakäsittelyjä niiden alhaisen pintaenergian vuoksi.

-

Sulaa lämpötilan samankaltaisuus: Ihannetapauksessa ylikuormitusmateriaalissa tulisi olla prosessointilämpötila, joka antaa sen virtata ja sidoksen tehokkaasti ilman muotoilua tai hajottamista substraattia. Jos ylikuormitusmateriaali vaatii paljon korkeamman lämpötilan kuin substraatin lämmön taipuman lämpötilan, se voi johtaa ensimmäisen laukauksen vääntymiseen tai sulamiseen.

-

Kutistumisaste: Materiaalit kutistuvat, kun ne jäähtyvät. Jos ylikuormitus- ja substraattimateriaalit ovat huomattavasti erilaisia kutistumisaste , sisäiset rasitukset voivat kasvaa, mikä johtaa delaminaatioon tai halkeiluun ajan myötä, etenkin reunoilla tai kulmilla. Insinöörit valitsevat varovasti parit, joilla on samanlainen tai täydentävä kutistumiskäyttäytyminen.

14. Pinnan valmistus: Puhdistus-, etsaus- ja pohjustustekniikat

Jopa yhteensopivien materiaalien kanssa saastunut tai huonosti valmistettu substraattipinta voi heikentää sidoksen vakavasti.

-

Puhdistus: Substraatin pinnan on oltava huolellisesti Puhdista ja vapaa muotin vapauttamisaineista, öljyistä, pölystä tai muista epäpuhtauksista . Nämä toimivat esteinä, estäen intiimin kontaktin ja sitoutumisen. Substraatista riippuen puhdistusmenetelmät voivat vaihdella yksinkertaisesta pesusta ultraäänipuhdistukseen tai liuottimen pyyhkimiseen.

-

Mekaaninen etsaus/teksturointi: Mikroskooppisesti karkean pinnan luominen substraatille voi merkittävästi parantaa mekaaninen lukitus . Tämä voidaan saavuttaa tekniikoilla, kuten hiekkapuhalluksella, laserhajaamisella tai jopa suunnittelemalla tekstuuri suoraan ensimmäiseen laukausmuottiin. Lisääntynyt pinta -ala tarjoaa myös enemmän pisteitä potentiaaliseen kemialliseen vuorovaikutukseen.

-

Kemialliset pohjustus-/tarttumisen promoottorit: Haastaviin aineellisiin yhdistelmiin, alukkeet tai tarttumisen edistäjät voidaan levittää substraatin pintaan. Nämä kemikaalit toimivat siltana, muodostaen sidoksen sekä substraatin että ylikuormituksen materiaalin kanssa. Tämä on yleistä kumi-muovisessa tai metallista muoviseen ylikuormitukseen.

-

Plasmankäsittely / koronahoito: Nämä edistyneet pintakäsittelyt käyttävät sähkövuotoa substraatin pintaenergian muuttamiseen, mikä tekee siitä enemmän sidoksen. Ne voivat lisätä kostutettavuutta ja luoda reaktiivisia kohtia kemialliseen sitoutumiseen.

3.

Itse ylimääräisen materiaalin ominaisuuksilla on kriittinen rooli injektioprosessin aikana.

-

Sulata lämpötila: Lämpötilaa, jossa ylikuormitusmateriaali käsitellään, on valvottava tarkasti. Sen on oltava tarpeeksi kuuma saavuttaakseen substraatin oikean virtauksen ja kostutuksen, mutta ei niin kuumana, että se hajottaa materiaalia tai alla olevaa substraattia.

-

Viskositeetti: Se viskositeetti (virtausvastus) sulan ylikuormitusmateriaalista vaikuttaa sen kykyyn täyttää monimutkaisia home -ominaisuuksia ja koskettaa läheisesti substraatin pintaa. Liian viskoosinen materiaali ei ehkä täytä hienoja yksityiskohtia mekaaniseen lukitsemiseen, kun taas liian neste voi vilkkua.

-

Kutistuminen: Kuten mainittiin, ylikuormitusmateriaalin kutistumista on hoidettava substraatin suhteen sisäisen stressin ja sidosryhmän estämiseksi.

4

Älykäs suunnittelu voi alusta alkaen estää monia sitoutumiskysymyksiä.

-

Portin sijainti: Se portti (missä sulaa muovi tulee muottiin) on asetettava strategisesti ylivalotuksen tasaisen ja täydellisen täyttämisen varmistamiseksi. Huono portin sijainti voi johtaa epätäydelliseen täyttämiseen, hitsauslinjoihin tai alueisiin, joissa on riittämätön paine, jotka kaikki vaarantavat sidoksen lujuuden.

-

Seinämän paksuus: Ylläpito tasainen seinämän paksuus Yliarvoisessa materiaalissa auttaa varmistamaan tasaisen jäähdytyksen ja kutistumisen minimoimalla sisäisen jännityksen. Seinämän paksuuden äkilliset muutokset voivat johtaa differentiaaliseen jäähdytykseen, vääntymiseen ja heikentyneisiin siteisiin.

-

Tuuletus: Kun sulaa materiaali täyttää muotin, ilma siirtyy siirtymään. Jos tämä ilma ei pääse paeta oikean läpi tuuletus , se voi jäädä loukkuun, mikä johtaa lyhyisiin laukauksiin, polttomerkeihin tai alueisiin, joilla ylikuormitusmateriaali ei kosketa kokonaan substraattia, luomalla heikkoja kohtia.

-

Aliprofiilit, urat ja reiät: Kuten mekaanisessa lukituksessa keskustellaan, näiden ominaisuuksien sisällyttäminen substraattisuunnitelmaan on välttämätöntä fyysisten ankkurien luomiseksi ylikuormitusmateriaalille. Nämä ominaisuudet on suunniteltava asianmukaisilla luonnoskulmilla helpon demoldingin sallimiseksi vahingoittamatta ylenmääräistä osaa.

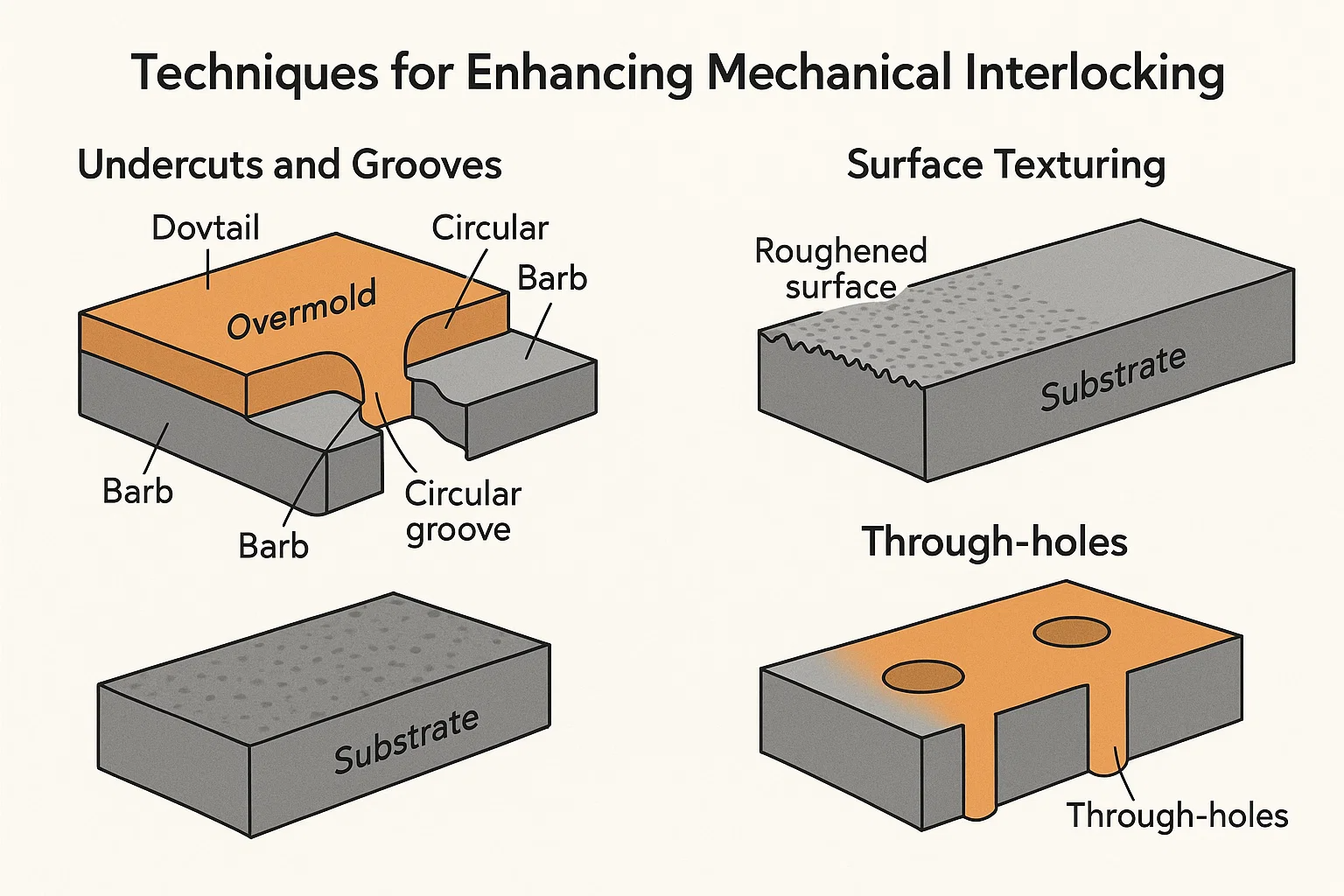

Tekniikat mekaanisen lukituksen parantamiseksi

Vaikka kemiallinen yhteensopivuus ja optimoitu prosessi ovat elintärkeitä, mekaaninen lukitus on vankka ja usein välttämätön menetelmä vahvan, fyysisen sidoksen varmistamiseksi yliarvioinnissa. Se luo kirjaimellisen "otteen" kahden materiaalin välillä, estäen erottelun jopa silloin, kun kemiallinen tarttuvuus on rajoitettu. Tämä on erityisen ratkaisevan tärkeää, kun ylikuormittaa materiaaleja, joilla on huono kemiallinen affiniteetti, kuten pehmeän TPE: n sitominen alhaiseen pintaenergian muoviin, kuten polypropeeniin (PP).

Tässä on keskeisiä suunnittelutekniikoita mekaanisen lukituksen maksimoimiseksi:

1. ALAKUUT JA URIT: Mekaanisen säilyttämisen ominaisuuksien suunnittelu

Ajattele alitiedot ja urat mikroskooppisina koukkuina tai ankkureina substraatin sisällä. Kun sulan ylikuormitus materiaali virtaa näihin ominaisuuksiin ja jäähtyy, se jähmettyy niiden ympärille, mikä luo fyysisen lukon.

-

ALKUPERÄT: Nämä ovat ominaisuuksia, jotka luovat "ylityksen" tai suuremman muodon alla pinta kuin aukossa. Kun ylikuormitus materiaali jäähtyy ja kutistuu, se vetää tiukasti näihin alituotteisiin. Esimerkkejä ovat:

-

Dovetail -urat: V-muotoiset kanavat, joissa pohja on leveämpi kuin aukko.

-

Pyöreät urat: Renkaat tai kanavat, joihin ylikuormitus materiaali voi virtaa, ja tarttua.

-

Barbs tai kylkiluut: Substraatin pienet, ulkonevat ominaisuudet, jotka ylikuormitusmateriaali kapseloi.

-

-

Urat: Yksinkertaiset kanavat tai syvennykset substraatin pinnalla sallivat ylikuormituksen materiaalin täyttää ja jähmettyä, mikä on mekaaninen avain. Ne voivat olla suorat, kaarevat tai seurata osan muotoa.

Suunnitteluvinkki: Suunnitteleessasi alija, harkitse aina luonnoskulmat Helppo demolding vahingoittamatta ylenmääräistä osaa tai itse muottia. Yliarvoisen materiaalin on oltava riittävän joustava, jotta ne voidaan muodostaa hiukan poistumisen aikana, jos alijäljet eivät ole osa muotin liuku- tai nostomekanismia.

2. pinnan teksturointi: Karkean pinnan luominen lisääntyneelle tarttuvuudelle

Sileä pinta tarjoaa minimaaliset pisteet mekaaniseen kosketukseen. Luomalla karkean tai kuvioidun pinnan substraattiin, lisäät dramaattisesti ylikuormitusmateriaalin käytettävissä olevaa pinta -alaa virtaamaan ja tarttumaan.

-

Muotottu rakenne: Yksinkertaisin menetelmä on suunnitella tekstuuri suoraan substraattiosan muottiin. Tämä voi olla hieno stipple, mattapinta tai jopa hieno hioma -kuvio.

-

Hiomapuhallus: Kun substraattiosa on valettu, se voidaan hiekkapuhallus tai räikeä. Tämä fyysisesti karhentaa pintaa, luomalla mikroskooppisia piikkejä ja laaksoja, jotka ylikuormitusmateriaali voi virtaa ja lukita. Tämä auttaa myös poistamaan kaikki pinnan epäpuhtaudet.

-

Laser etsaus: Tarkkuuslaser etsaus voi luoda monimutkaisia ja erittäin ohjattuja tekstuureja tai kuvioita substraatin pinnalle optimoimalla mekaaninen sidos tietyille alueille.

-

Kemiallinen etsaus: Tietyt kemikaalit voivat valikoivasti etsiä muovien pinnan, jolloin mikroskooppisesti karkeamman topografian, joka parantaa mekaanista tarttuvuutta.

Etu: Lisääntynyt pinta -ala ei vain paranna mekaanista lukitusta, vaan voi myös auttaa epäsuorasti kemiallista sitoutumista paljastamalla enemmän reaktiivisia kohtia.

3. reikien läpi: reikien hyödyntäminen materiaalivirtaukseen ja lukittumiseen

Sisältää strategisesti sijoitettu reikiä Substraatissa sallii ylikuormituksen materiaalin virtauksen kokonaan läpi ja muodostaa kiinteän "niittien" tai "postin" toisella puolella. Tämä luo erittäin vahvan, kaksipuolisen mekaanisen lukon.

-

Aineelliset niitit: Kun ylikuormitusmateriaali virtaa reiän läpi, se luo materiaalin "niitti", joka ankkuroi ylimääräisen substraatin.

-

Kuorman jakauma: Useat läpi reikät voivat levittää stressiä tasaisemmin sitoutuneen rajapinnan läpi parantaen ylikuormitetun osan yleistä kestävyyttä.

-

Tuuletus (epäsuora hyöty): Joissakin tapauksissa läpi reikiä voi auttaa myös loukussaan ilmaamassa ylikuormitusprosessin aikana, varmistaen täydellisen täytteen ja kosketuksen.

Huomiota: Syöttöreikien koko ja sijoittaminen ovat ratkaisevan tärkeitä. Niiden tulisi olla riittävän suuria sallimaan hyvän materiaalin virtauksen, mutta eivät niin suuria, että ne vaarantavat substraatin rakenteellisen eheyden.

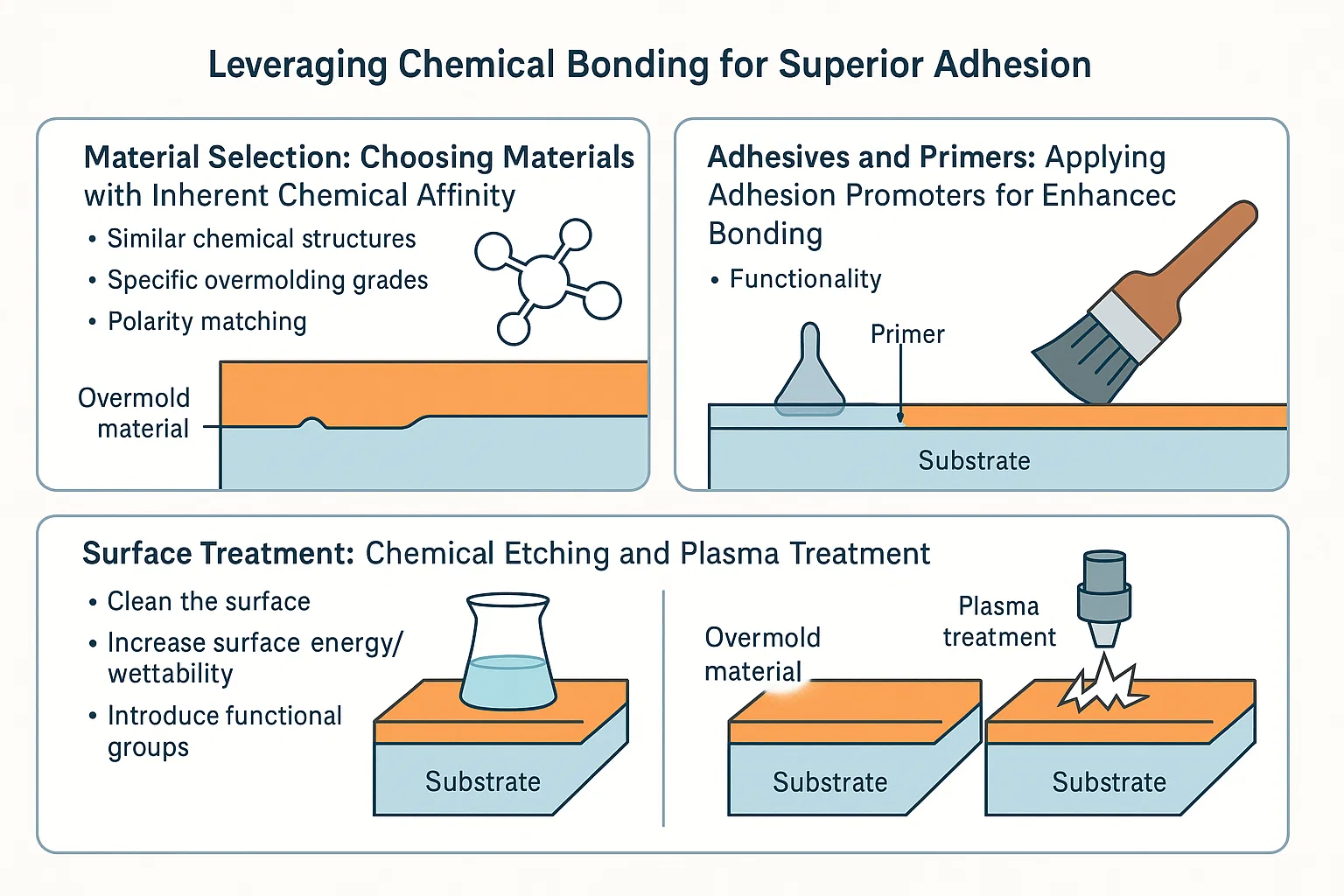

Kemiallisen sitoutumisen hyödyntäminen erinomaiseen tarttumiseen

Vaikka mekaaninen lukitus tarjoaa vahvan fyysisen ankkurin, kemiallinen sidos tarjoaa korkeimman tarttuvuuden, joka luo käytännössä erottamattoman rajapinnan substraatin ja ylikuormituksen välillä. Tämä menetelmä perustuu kahden polymeerin väliseen todelliseen molekyylin vuorovaikutukseen, mikä johtaa sidokseen, joka on usein vahvempi kuin kummankin materiaalin koheesiolujuus.

1. Materiaalin valinta: Materiaalien valitseminen luontaisella kemiallisella affiniteetilla

Kemiallisen sidoksen perusta on materiaalien valinnassa, jotka ovat luonnostaan yhteensopivia molekyylitasolla. Täällä polymeerikemian asiantuntemusta tulee ratkaisevan tärkeä.

-

Samanlaiset kemialliset rakenteet: Polymeerit, joilla on samanlaiset kemialliset rungot tai funktionaaliset ryhmät, sitovat yleensä helpommin. Esimerkiksi tietyt Termoplastiset polyuretaanit (TPU) tiedetään muodostavan vahvoja kemiallisia sidoksia Polykarbonaatit (PC) ja Akryylinitriilibutadieenistyreeni (ABS) johtuen jaetuista napaominaisuuksista ja vedyn sidoksen tai muiden molekyylihaavojen potentiaalista.

-

Erityiset ylikuormitusluokat: Monet materiaalitoimittajat tarjoavat erikoistuneita ylikuormitusluokat TPE: tä tai muita polymeerejä. Nämä arvosanat on suunniteltu sisältämään lisäaineita tai ainutlaatuisia polymeeriketjurakenteita, jotka edistävät kemiallista reaktiivisuutta ja tarttuvuutta spesifisten jäykkien substraattien kanssa (esim. TPE: t, jotka on suunniteltu sitoutumaan nyloniin, PE: hen tai PP: hen, jotka ovat tyypillisesti haastavia).

-

Polaarisuuden sovitus: Materiaalit, joilla on samanlainen napaisuus, ovat yleensä vuorovaikutuksessa paremmin. Polaariset materiaalit (kuten PC, ABS, nylon) sitoutuvat todennäköisemmin muiden polaaristen materiaalien kanssa, kun taas ei-polaariset materiaalit (kuten PP, PE) vaativat spesifisiä lisäaineita tai pintakäsittelyjä hyvän tarttuvuuden saavuttamiseksi polaarisilla ylikuormituksilla.

Tiivistä yhteistyötä materiaalitoimittajien kanssa optimaalisen hartsiparin valitsemiseksi erityiselle sovelluksellesi on usein yksinkertaisin polku kemiallisen sitoutumisen saavuttamiseen.

2. liimat ja alukkeet: tarttumisen edistäjien soveltaminen tehostettuun sitoutumiseen

Kun materiaalien välinen luontainen kemiallinen affiniteetti on rajoitettu tai tarvitaan ylimääräinen turvallisuuskerros, liimat tai alukkeet (tarttumisen promoottorit) voidaan käyttää. Nämä aineet toimivat siltana, luomalla sidoksen sekä substraatin että ylikuormituksen materiaalilla.

-

Alukkeet/solmiokerrokset: Nämä ovat tyypillisesti ohuita pinnoitteita, jotka on levitetty substraattiin ennen ylikuormitusprosessia. Ne sisältävät kemiallisia ryhmiä, jotka voivat reagoida sekä substraatin pinnan että sulan ylikuormituksen kanssa, muodostaen molekyylisillan.

-

Reaktiiviset liimat: Joissakin erikoistuneissa sovelluksissa voidaan levittää ohut kerros reaktiivista liimaa. Tämä lisää kuitenkin toissijaisen prosessivaiheen ja on vähemmän yleistä suuren määrän injektiossa yliarvioinnissa, missä tavoitteena on usein poistaa tällaiset vaiheet.

-

Toiminnallisuus: Alukkeet ovat erityisen hyödyllisiä erilaisten materiaalien, kuten silikonikumi muoviin or metalli muoviin , missä suora kemiallinen sidos tavanomaisen ylikuormituksen kautta on haastavaa.

Levitysmenetelmä (ruiskuttaminen, upottaminen, pyyhkiminen) ja alukkeiden kuivausolosuhteet ovat kriittisiä niiden tehokkuuden kannalta.

3. Pintakäsittely: Kemiallinen etsaus- ja plasmankäsittely

Jopa kemiallisesti yhteensopivilla materiaaleilla, pinta -saastumilla tai matalalla pintaenergialla voi estää sitoutumista. Eri pintakäsittelyt voivat valmistaa substraatin olevan kemiallisempi vuorovaikutus.

-

Kemiallinen etsaus: Tähän sisältyy substraatin pinnan altistaminen spesifisille kemiallisille liuoksille, jotka muuttavat mikroskooppisesti sen topografiaa ja kemiallista koostumusta. Se voi poistaa heikot rajakerrokset ja luoda reaktiivisia kohtia, lisäämällä siten pintaenergiaa ja edistäen voimakkaampia kemiallisia sidoksia. Esimerkiksi jotkut polyolefiinit voidaan kaiverruttaa kemiallisesti niiden sidottavuuden parantamiseksi.

-

Plasmakäsittely (ilmakehän tai tyhjiön): Tämä erittäin tehokas menetelmä käyttää ionisoitua kaasua (plasma) substraatin pinnan muutamien atomiskerrosten modifiointiin. Plasmakäsittely voi:

-

Puhdista pinta: Poista orgaaniset epäpuhtaudet molekyylitasolla.

-

Lisää pintaenergiaa/kostutettavuus: Tee pinnasta "vastaanottavaisempi" sulaan ylikuormitusmateriaaliin, jolloin se leviäisi tehokkaammin.

-

Esittele funktionaaliset ryhmät: Luo pinnalle uusia kemiallisia ryhmiä, jotka voivat suoraan reagoida ylikuormitusmateriaalin kanssa muodostaen kovalenttisia sidoksia.

-

-

Corona -hoito: Samoin kuin plasmahoito, Corona-purkauskäsittely käyttää korkeataajuista sähkövapautta modifioidakseen ei-huokoisten materiaalien pintaominaisuuksia, joita käytetään yleisesti kalvoissa ja arkeissa, mutta sovellettavissa myös joihinkin valettuihin osiin kostuvuuden ja tarttuvuuden parantamiseksi.

Yhdistämällä strategisesti materiaalin valinta sopiviin pinnan valmistustekniikkaan, valmistajat voivat avata kemiallisen sitoutumisen täyden potentiaalin, mikä johtaa yliarvioituihin osiin poikkeuksellisella, pitkäkestoisella tarttuvuudella ja rakenteellisella eheydellä.

Ylikuormitusprosessin optimointi

Jopa täydellisen materiaalivalinnan ja loistavasti suunniteltun muotin kanssa, todelliset ylikuormitusprosessiparametrit ovat linkkin, joka varmistaa vahvan, johdonmukaisen sidoksen. Pienet lämpötilan, paineen tai nopeuden poikkeamat voivat vaikuttaa merkittävästi substraatin ja ylikuormituksen materiaalin välisen rajapinnan laatuun. Näiden parametrien tarkka hallinta on ratkaisevan tärkeää pysyvän sidoksen saavuttamiseksi.

1.

Lämpötilalla on kaksoisrooli ylikuormituksessa, mikä vaikuttaa sekä materiaalin virtaukseen että sitoutumiseen.

-

Sulata lämpötila: Muottiin tulevan sulan ylikuormitusmateriaalin lämpötila on kriittinen.

-

Liian matala: Jos sulatuslämpötila on liian alhainen, materiaali ei virtaa helposti. Se ei ehkä märkä kokonaan substraatin pintaa, ei täytä monimutkaisia mekaanisia lukituksia tai jähmettyä liian nopeasti, mikä johtaa epätäydelliseen kosketukseen ja heikkoon sidokseen.

-

Liian korkea: Sitä vastoin liian korkea sulatuslämpötila voi aiheuttaa materiaalin hajoamista, mikä johtaa huonoihin mekaanisiin ominaisuuksiin, värimuutoksiin tai jopa polttamiseen. Se voi myös vaarantaa substraatin muodonmuutoksen tai vahingoittamisen, varsinkin jos substraatilla on alhaisempi lämmön taipuma.

-

Optimaalinen tasapaino: Ihanteellinen sulatuslämpötila varmistaa, että materiaalin viskositeetti on riittävän alhainen hyvälle virtaukselle ja kostutukselle, intiimin kontaktin ja kemiallisen vuorovaikutuksen edistämiseksi aiheuttamatta hajoamista.

-

-

Muotin lämpötila: Itse muotin lämpötila vaikuttaa suoraan siihen, kuinka ylikuormitus materiaali jäähtyy ja jähmettyy.

-

Liian kylmä: Liian kylmä muotti voi aiheuttaa ylikuormituksen materiaalin "jäädyttämään" ennenaikaisesti, mikä johtaa epätäydelliseen täyttymiseen, huonoon pinta -alaiseen ja riittämättömään kosketukseen substraatin kanssa, mikä estää tehokkaan sitoutumisen.

-

Liian kuuma: Liian kuuma muotti voi pidentää sykliä, aiheuttaa materiaalin huonontumista tai johtaa liialliseen kutistumiseen ja loimiin, kun osa jäähtyy muotin ulkopuolella.

-

Substraatin näkökohdat: Yliarviointia varten muotin lämpötila vaikuttaa myös substraatin pintalämpötilaan. Asianmukaisesti lämmin home voi auttaa pitämään substraatin pinnan hieman taipuisana, mikä parantaa ylikuormituksen materiaalin kykyä sitoutua. Se ei kuitenkaan saa olla niin kuuma, että substraatin muodonmuutos.

-

2

Voima ja nopeus, jolla ylikuormitusmateriaali tulee onteloon, ovat elintärkeitä asianmukaisen täyttö- ja tarttumisen kannalta.

-

Injektionopeus:

-

Liian hidas: Hidas injektionopeus voi johtaa sulan materiaalin ennenaikaiseen jäähdytykseen ennen kuin se täyttää onkalon tai koskettaa läheisesti substraattia. Tämä voi johtaa lyhyisiin laukauksiin, virtauslinjoihin ja heikkoihin sidosalueisiin.

-

Liian nopeasti: Liian nopea injektionopeus voi aiheuttaa "suihkuttamista" (hallitsematon virtaus aiheuttaen turbulanssia), ilmankelpoista (mikä johtaa tyhjiin tai heikkoihin pisteisiin) tai jopa heikentää substraatin pintaa, jotka kaikki vaarantavat sidoksen voimakkuuden.

-

Ohjattu täyttö: Optimaalinen injektionopeus varmistaa sileän, laminaarivirtauksen, joka antaa sulan materiaalin täyttää onkalon tasaisesti ja täysin märkä substraatin pinta, edistäen maksimaalista kosketusta ja mekaanista lukitusta.

-

-

Injektiopaine (täyttöpaine ja pito-/pakkauspaine):

-

Täytä paine: Tämä on paine, jota käytetään alkuperäisen täyttövaiheen aikana. Riittävä paine varmistaa, että materiaali saavuttaa ontelon kaikki osat, etenkin monimutkaisiksi piirteiksi, jotka on suunniteltu mekaaniseen lukitusta varten.

-

Pidä/pakkauspaine: Kun muotti on täytetty, pidätyspaine kohdistetaan tiettyyn kestoon. Tämä paine pakata lisämateriaalia onteloon materiaalin kutistumisen kompensoimiseksi sen jäähtyessä. Tämä on kriittisen tärkeää sidoksen vahvuuden kannalta. Ilman riittävää pidätyspainetta ylikuormitusmateriaali voi vetää pois substraatista, mikä johtaa tyhjiin, pesuallasmerkkiin ja sidosvaurioihin. Se varmistaa, että intiimi kosketus ylläpidetään, kunnes materiaali jähmettyy.

-

3. Jäähdytysnopeus: Jäähdytyksen hallinta kutistumisen ja jännityksen minimoimiseksi

Nopeus, jolla ylikuormitettu osa jäähtyy, vaikuttaa merkittävästi sisäiseen stressiin ja sidoksen eheyteen.

-

Yhtenäinen jäähdytys: Epätasainen jäähdytys voi johtaa eron kutistumiseen ylikuormituksen ja substraattimateriaalien välillä, mikä aiheuttaa sisäisiä rasituksia, jotka voivat aiheuttaa loimua, halkeilua tai delaminaatiota ajan myötä. Oikea muotin suunnittelu optimoiduilla jäähdytyskanavilla auttaa varmistamaan tasaisen jäähdytysnopeuden.

-

Jäähdytysaika: Riittävä jäähdytysaika muotissa on välttämätöntä, jotta ylikuormitusmateriaali voi kiinteyttää kokonaan ja kehittää riittävästi lujuutta kestämään poistovoimia muodonmuutos tai erottamatta substraatista. Osan vetäminen liian aikaisin voi vahingoittaa syntyvää sidosta.

-

Stressin minimointi: Hallittu jäähdytys auttaa minimoimaan osan jäännösjännitykset. Korkeat jäännösjännitykset, etenkin materiaalirajapinnalla, ovat yleinen syy pitkäaikaiseen sidoksen epäonnistumiseen.

Näiden prosessiparametrien hallitseminen vaatii tarkkoja koneen hallintaa, usein hienostuneiden ruiskutuskoneiden avulla, jotka kykenevät hienosäätämään syklin jokaisen vaiheen. Jatkuva seuranta ja säädös, joka perustuu osan laadun ja joukkovelkakirjojen eheyteen, ovat välttämättömiä onnistuneelle yliarvioinnille.

Suunnittelun näkökohdat kestäville yliarvioituille osille

Vahva sidos ylikuormituksessa alkaa kauan ennen kuin materiaali saapuu koneeseen. Se alkaa älykkäällä tuotteella ja muotisuunnittelulla. Huomaavainen muotoilu minimoi stressin, varmistaa asianmukaisen materiaalin virtauksen ja integroi ominaisuudet, jotka luonnostaan vahvistavat sidosta, mikä johtaa kestäviin ja luotettaviin yliarvioituihin osiin.

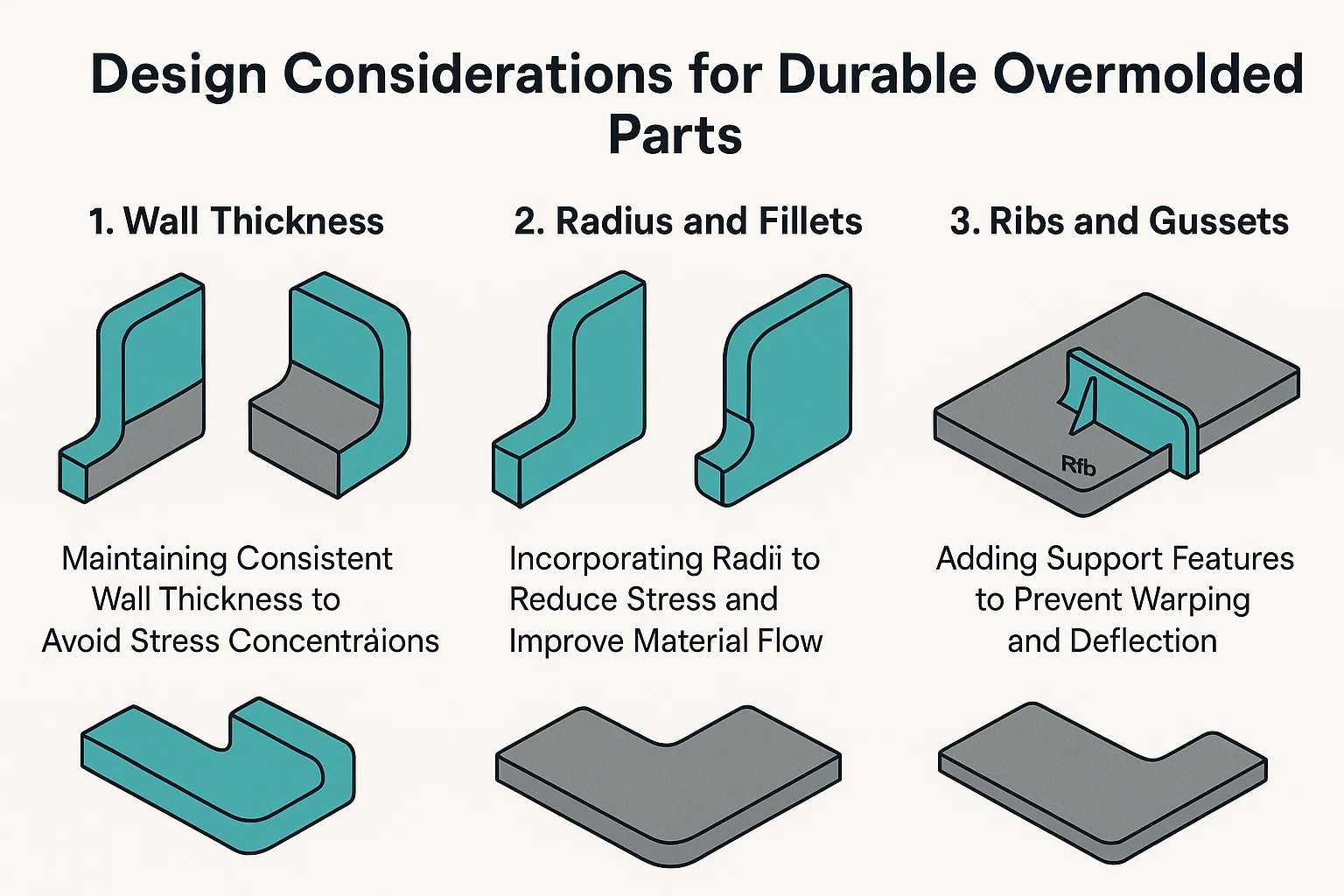

1. Seinämän paksuus: tasaisen seinämän paksuuden ylläpitäminen jännityspitoisuuksien välttämiseksi

Yksi muovisen osan suunnittelun perustavanlaatuisimmista säännöistä koskee suoraan ylikuormitusta: Pidä tasainen seinämän paksuus .

-

Ongelma: Seinämän paksuuden äkilliset muutokset luovat alueita, joilla materiaali jäähtyy ja kutistuu eri nopeudella. Tämä differentiaalinen jäähdytys johtaa sisäiset rasitukset ylikuormitetun materiaalin sisällä ja kriittisesti substraatin rajapinnassa. Nämä stressit voivat ilmetä vääntymisenä, uppoamisjälkeinä tai, mikä on vahingossa ylenmääräistä, ylikuormitusta varten DeLamination ja joukkovelkakirjalainan epäonnistuminen ajan myötä.

-

Ratkaisu: Suunnittele ylikuormituskerros mahdollisimman tasaisella seinämän paksuudella. Jos paksuuden vaihtelut ovat väistämättömiä osan geometrian vuoksi, toteuta asteittaiset siirtymät (esim. Käyttämällä pitkiä, lempeitä kapeneita terävien vaiheiden sijasta). Tämä mahdollistaa tasaisemman jäähdytyksen ja minimoi stressipitoisuudet sidosviivalla.

2. säde ja fileet: säteen sisällyttäminen stressin vähentämiseksi ja materiaalin virtauksen parantamiseksi

Terävät kulmat ovat pahamaineisia stressikonsentraattoreita muoviosiin. Yliarvioinnissa ne aiheuttavat kaksinkertaisen uhan bondin eheydelle.

-

Stressipitoisuus: Sisäiset terävät kulmat (jos ylikuormitusmateriaali kohtaa substraatin) luovat paikallisia stressipisteitä, mikä tekee sidoksen alttiita halkeiluun tai kuorimiseen kuormituksen tai lämpötilan muutosten alla. Ulkoiset terävät kulmat voivat myös olla heikkoja pisteitä.

-

Huono materiaalivirta: Sula muovi mieluummin virtaa sujuvasti. Terävät kulmat luovat vastustuskykyä, mikä johtaa mahdollisesti epätäydellisiin täyttöihin, tyhjiin tai heikompiin alueisiin, joilla materiaali pyrkii kokonaan märkäyn ja substraatin kapselointiin.

-

Ratkaisu: Sisällytä antelias säde (pyöristetyt ulkokulmat) ja fileet (pyöristetyt sisäkulmat) Kaikissa siirtymissä ja risteyksissä ylikuormituksen suunnittelussa ja substraatissa, jossa ylikuormitus ottaa siihen yhteyttä.

-

Edut: Säteet ja fileet mahdollistavat tasaisemman materiaalin virtauksen, vähentävät stressipitoisuuksia, parantavat osan voimakkuutta ja parantavat muovattavuutta, jotka kaikki edistävät vankempaa sidosta. Tavoite säteille, jotka ovat vähintään 0,5 - 1,0 -kertainen seinämän paksuus.

-

3. Kylkiluita ja gussets: Tukiominaisuuksien lisääminen vääntymisen ja taipuman estämiseksi

Vaikka asianmukaisesti suunnitellut kylkiluut ja kiireet tunnetaan pääasiassa jäykkyyden ja lujuuden lisäämisestä, ne voivat epäsuorasti tukea sidoksen eheyttä ylikuormituksessa estämällä osan muodonmuutokset.

-

WarPagen estäminen: Suuret, litteät alueet, jotka ovat ylittäneet materiaalit, ovat alttiita vääntymään, kun ne jäähtyvät. Jos ylikuormitus väittää pois substraatista, joukkovelkakirjalaina epäonnistuu väistämättä. Kylkiluut ovat ohuita, tukevat seinät, jotka on lisätty osan ei-kosmeettiselle puolelle. Ne lisäävät jäykkyyttä lisäämättä merkittävää massaa tai vaativat liiallista seinämän paksuutta.

-

Taipuman vähentäminen: Hölynpöly ovat kolmionmuotoisia tukirakenteita, jotka on usein asetettu seinän ja pomon risteykseen tai kylkiluun pohjaan. Ne estävät taipumat ja vahvistavat kulmia.

-

Epäsuora joukkovelkakirjalainan suojaus: Ylläpitämällä ylikuormitetun osan yleistä muotoa ja ulottuvuutta stabiilisuutta, kylkiluut ja gussetit varmistavat, että substraatti ja ylikuormitusmateriaali pysyvät suunnitellussa kokoonpanossaan estäen rasitukset, jotka voivat vetää ne toisistaan. Ne auttavat ylläpitämään ensisijaisten sidosmekanismien (mekaanisia tai kemiallisia) eheyttä.

Suunnitteluvinkki: Kun suunnittelet kylkiluita ylikuormitettuihin osiin, varmista, että niiden paksuus on prosenttiosuus (tyypillisesti 40–60%) nimellis seinämän paksuudesta, jotta vältetään kosmetiikan puolella olevia pesuallasjälkiä. Varmista myös, että heillä on asianmukaiset luonnoskulmat homeen helpottamiseksi.

Tapaustutkimukset: onnistuneet ylikuormitussovellukset

Paras tapa ymmärtää, kuinka yliarviointiperiaatteita käytetään reaalimaailman tuotteissa, on paras tapa ymmärtää sen voimaa ja monipuolisuutta vankien joukkovelkakirjojen saavuttamisessa. Käyttäjäkokemuksen parantamisesta kriittisen toiminnallisuuden varmistamiseen, yliarviointi on keskeinen mahdollistaja monipuolisilla toimialoilla.

1. Lääketieteelliset laitteet: Esimerkkejä ylikuormituksesta lääketieteellisissä sovelluksissa

Lääketieteellisen laiteteollisuus vaatii äärimmäistä tarkkuutta, biologista yhteensopivuutta ja usein kykyä kestää sterilointia. Yliarviointi on ratkaisevan tärkeää turvallisten, mukavien ja erittäin toimivista lääketieteellisistä tuotteista.

-

Kirurgiset käsityökalut ja kahvat: Monet kirurgiset instrumentit skalpeleista endoskooppisiin työkaluihin on yliarvioitu kahva.

-

Sidonta menestys: Jäykkä muovi (kuten kurkistus tai abs) muodostaa rakenteellisen ytimen, kun taas pehmeä, usein lääketieteellinen luokka TPE (kestomuovinen elastomeeri) on ylikuormitettu pitoalueelle. Sidos varmistaa, että pito ei liuku kriittisten toimenpiteiden aikana, parantaen kirurgin hallintaa ja potilasturvallisuutta.

-

Käytetyt tekniikat: Mekaaninen lukitus (esim. Pienet teksturoidut piirteet tai alijät jäykässä kahvassa) yhdistetään usein kemiallisesti yhteensopiva lääketieteellisen luokan TPES spesifisesti formuloitu voimakkaaseen tarttumiseen substraattiin. TPE: n valinta varmistaa sterilointisyklien biologisen yhteensopivuuden ja resistenssin.

-

-

Nesteen toimitusjärjestelmät (esim. IV -tiputusjoukot, katetrit): Yliarviointia käytetään turvallisten yhteyksien luomiseen ja vuotojen estämiseen nestereitteissä.

-

Sidonta menestys: Jäykkä liitin (esim. PC tai ABS) voidaan ylikuormittaa joustavalla, biologisesti yhteensopivalla TPE: llä tai silikonilla vuodonkestävän tiivisteen tai pehmeän, potilasystävällisen rajapinnan luomiseksi. Tämä eliminoi liimojen tarpeen ja vähentää kokoonpanovaiheita.

-

Käytetyt tekniikat: Kemiallinen sidos on ensiarvoisen tärkeää täällä hermeettisen sinetin varmistamiseksi. Erikoistuneet silikoni- tai TPE -luokat valitaan niiden luontaisten tarttumisominaisuuksien suhteen lääketieteellisiin muoveihin pinnan aktivointi (esim. Plasmakäsittely) jäykässä substraatissa optimaalisen molekyylifuusion saavuttamiseksi.

-

2. Automoottorien komponentit: Autoteollisuuden ylikuormitusratkaisut

Autoteollisuus hyödyntää ylikuormitusta sekä toiminnallisille että esteettisille parannuksille, joiden tavoitteena on kestävyys, melun vähentäminen ja premium -tunnelma.

-

Sisustus- ja painikkeet: Automotive -sisätilat käyttävät usein ylikuormitusta ominaisuuksille, kuten kojelaudan painikkeille, vaihde -nuppeille ja ovenkahvakahvoille.

-

Sidonta menestys: Jäykkä ABS- tai PC-substraatti muodostaa pohjan, joka on ylittynyt pehmeällä TPE: llä. Tämä tarjoaa tuntuvan, mukavan tunnelman ja parannetun ergonomian, kun taas sidos estää pehmeän kosketuskerroksen kuorimisen, jopa vuosien käytön ja lämpötilan äärimmäisyyksien altistumisen jälkeen.

-

Käytetyt tekniikat: Keskittyä jhk aineellinen yhteensopivuus TPE: n ja valitun jäykän muovin välillä (esim. ABS/PC: n spesifiset TPE -luokat). Mekaaninen lukitus Substraatin hienovaraisten tekstuurien tai ominaisuuksien kautta vahvistaa edelleen sidosta leikkausvoimia vastaan.

-

-

Tiivisteet ja tiivisteet: Yliarviointia käytetään yhä enemmän integroitujen tiivisteiden luomiseen suoraan muovikoteloihin tai komponentteihin.

-

Sidonta menestys: Erillisen O-renkaan tai tiivisteen sijasta, joka on koottava, joustava materiaali (kuten TPE tai erikoistunut kumi) ylikuormitetaan suoraan jäykälle muovikotelolle (esim. Moottorin peite, anturin kotelo). Tämä luo erittäin tehokkaan ja luotettavan tiivisteen, joka on ratkaisevan tärkeää nesteen sisäänpääsyn tai pölyn estämiseksi.

-

Käytetyt tekniikat: Ensisijaisesti luottaa jhk kemiallinen sidos ja tarkka muotisuunnittelu . Yliarvoinen materiaali valitaan sen tiivistysominaisuuksien suhteen ja kyvyn noudattaa kemiallisesti jäykkää komponenttia, usein huolellisesti Prosessiparametrien hallinta (esim. Injektiopaine) täydellisen täyttö- ja läheisen kosketuksen varmistamiseksi jatkuvan tiivisteen saavuttamiseksi.

-

3. Kulutuselektroniikka: Sovellukset elektronisissa laitteissa ja koteloissa

Kulutuselektroniikka hyötyy ylikuormituksesta parannetun kestävyyden, vedenkestävyyden ja käyttäjän mukavuuden kannalta.

-

Pukeutuvat laitteet (esim. Älykellot, kuntoseuranta): Laitteen kotelon nauhat ja joskus jopa osat ovat yliarvioituja.

-

Sidonta menestys: Jäykkä sisäinen kehys tai anturimoduuli (usein PC tai metalli) on ylittynyt joustavalla silikonilla tai TPE: llä mukavan, ihoystävällisen hihnan tai vedenkestävän kotelon luomiseksi. Sidosten on kestettävä taipuminen, hiki ja päivittäinen kuluminen.

-

Käytetyt tekniikat: Kriittinen käyttö mekaaninen lukitus (esim. Reiät, kylkiluut tai erityisesti suunniteltuja ankkuripisteitä jäykään inserttiin) yhdistettynä kemiallinen sidos TPE: n tai LSR: n (nestemäisen silikonikumin) erikoistuneiden ylikuormitusluokkien kautta, jotka on suunniteltu tarttumaan muoviin tai metalleihin. Pintavalmistus (esim. Plasmakäsittely metallisiin insertteihin) on yleinen.

-

-

Sähkötyökalun kahvat ja kahvat: Samoin kuin lääketieteelliset työkalut, sähkötyökalut käyttävät ylikuormitettuja kahvoja parempaan ergonomiaan ja tärinän vaimennukseen.

-

Sidonta menestys: Kestävä, iskunkestävä muovinen runko (esim. PA, ABS) on ylikuormitettu pehmeämmällä TPE: llä tai kumilla. Sidos tarjoaa turvallisen, mukavan otteen, joka vähentää käyttäjän väsymystä ja estää liukumisen, jopa märissä tai öljyisissä olosuhteissa.

-

Käytetyt tekniikat: Yhdistelmä mekaaninen lukitus (esim. Aggressiivinen teksturointi, alittaa jäykällä kahvalla) ja Optimoidut prosessiparametrit Yliarvoisen materiaalin varmistamiseksi kapseloi täysin pitoominaisuudet. Materiaalivalinta keskittyy TPE: iin, joissa on hyvät haptikat ja vankka tarttuvuus valitulle tekniikan muoville.

-