Johdanto CNC -koneistukseen

Modernin valmistuksen monimutkaisessa maailmassa tarkkuus ja tehokkuus ovat ensiarvoisen tärkeitä. Pienimmästä lääketieteellisestä implantista suurimpaan ilmailu- ja avaruusalueen komponenttiin, kyky muokata raaka -aineita erittäin tarkkoihin osiin on kriittinen. Vuosikymmenien ajan ammattitaitoiset koneistit ovat huolellisesti muotoiltuja komponentteja käsin, prosessi, joka vaati valtavaa aikaa, asiantuntemusta ja johti usein epäjohdonmukaisuuksiin. Tämä kaikki muuttui tulossa Tietokoneen numeerinen ohjaus (CNC) Koneistus, muuttuva tekniikka, joka mullisti valmistusmaiseman.

CNC-koneistus automatisoi työstötyökalujen hallinnan esiohjelmoitujen tietokoneohjelmistojen avulla. Manuaalisten vipujen ja pyörien sijasta digitaaliset ohjeet ohjaavat koneen liikkeitä varmistaen vertaansa vailla olevan tarkkuuden, toistettavuuden ja nopeuden. Tämä muutos merkitsi merkittävää kehitystä perinteisestä manuaalisesta työstöstä, tasoittaen tietä monimutkaisten osien massatuotantoon ennennäkemättömän laadun kanssa. Nykyään CNC -koneistus on lukemattomien teollisuudenalojen selkäranka, auto- ja ilmailu- ja ilmailu- ja avaruusalusta kulutuselektroniikkaan ja lääkinnällisiin laitteisiin, mikä mahdollistaa monimutkaisten mallien luomisen, jotka olivat kerran mahdottomia.

Nopea yleiskatsaus:

3-akseli CNC -koneet liikuttavat leikkaustyökalua kolme lineaarista polkua (x, y, z), ihanteellinen yksinkertaisemmille, tasaisille osille ja perusominaisuuksille.

Kustannustehokas ja tehokas suurten volyymien suhteen, vähemmän monimutkaisia komponentteja.

Vaativat usein useita asennuksia monipuoliselle työstölle.

5-akseli CNC -koneet lisäävät kaksi kierto -akselia, jolloin työkalu voi lähestyä työkappalaa käytännössä mistä tahansa kulmasta.

Erittäin monimutkaiselle, muotoiltulle tai monimutkaiselle osalle.

Suuremmat investoinnit edistyneille teollisuudelle, kuten ilmailu- ja lääketieteellisille.

3-akselin CNC-koneistuksen ymmärtäminen

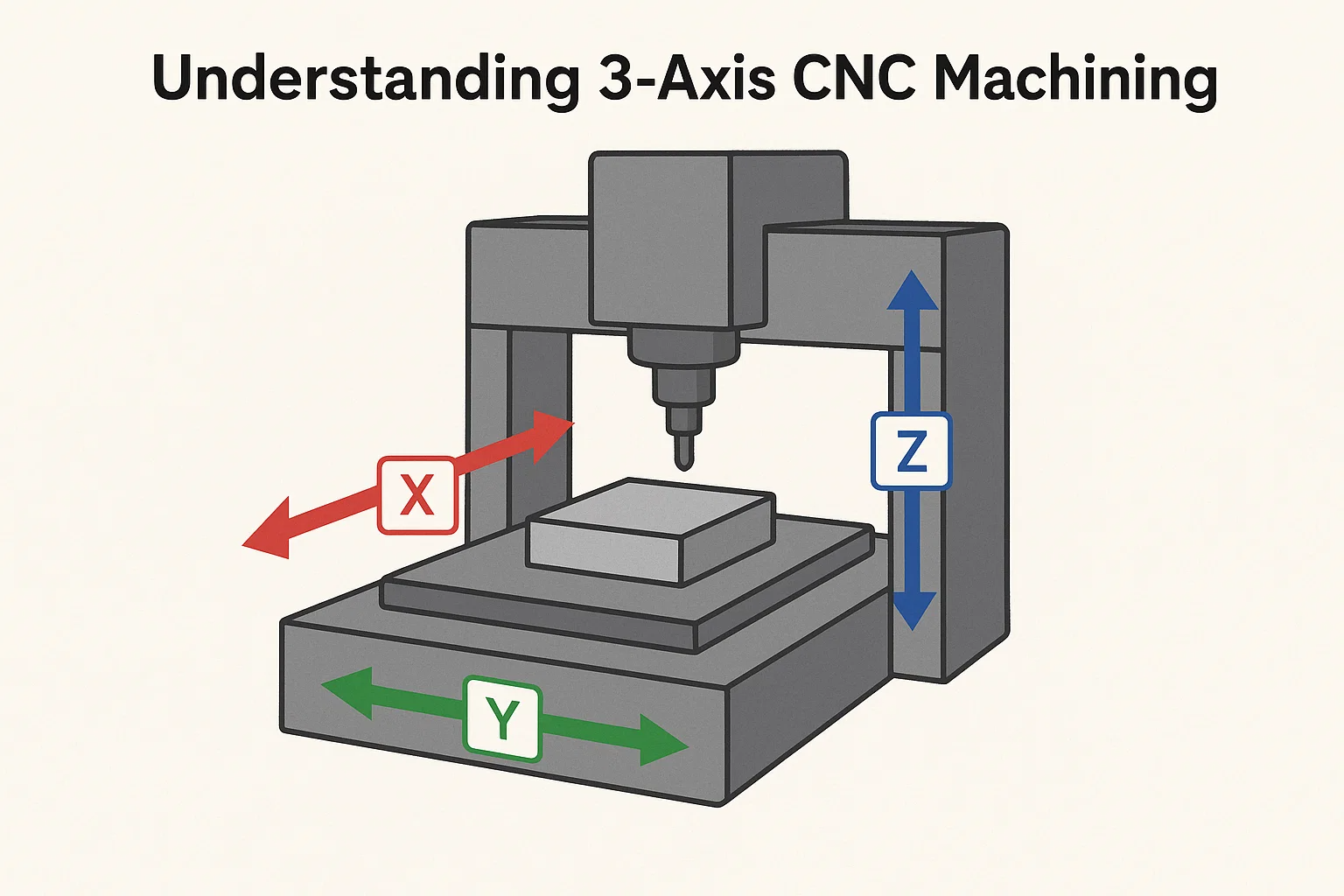

Moniakselisen koneistuksen ytimessä on perustavanlaatuinen liikkumisen käsite eri akseleilla. Yleisin ja perusta on 3-akselin CNC-koneistus , joka toimii kolmella ensisijaisella lineaarinen akseli: X, y ja z .

-

Se X-akseli Tyypillisesti hallitsee liikkumista vasemmalta oikealle koneen työhön.

-

Se Y-akseli Sanelee liikkumisen edestä taakse.

-

Se Z-akseli Hallitsee leikkaustyökalun pystysuoraa, ylös ja alaspäin.

Ajattele sitä kuin piirtämällä litteä paperi kynällä: Voit siirtää kynää vasemmalle/oikealle (x), ylös/alas paperille (y) ja nostaa se pois tai paina se paperille (z).

Kuinka 3-akselin koneistus toimii

3-akselisessa CNC-koneessa leikkaustyökalu liikkuu näitä kolme akselia pitkin materiaalin poistamiseksi paikallaan olevasta työkappaleesta. Tämä asennus mahdollistaa koneistuksen yhdellä tasolla tai puolella osassa kerrallaan. Työkalu voi liikkua lineaarisesti kaikkiin kolmeen suuntaan, mikä luo ominaisuuksia, kuten reikiä, rakoja, taskuja ja litteitä pintoja. Jos työkappaleen toinen puoli on koneistettava, osa on asetettava manuaalisesti uudelleen tai "asetettava uudelleen", mikä tarkoittaa, että se on kiinnitetty uuteen suuntaan.

3-akselin CNC: n tyypilliset toiminnot ja sovellukset

3-akselin CNC-koneet ovat uskomattoman monipuolisia ja ovat monien konepaikkojen työhevoset. He ovat erinomaisia tehtävissä, kuten:

-

Kohtainen: Luoda tasaisia pintoja.

-

Jyrsing: Leikkaus lähtö-, kanavat ja taskut.

-

Poraus ja napautus: Reiän ja kierteitettyjen reikien luominen.

-

Profilointi: Leikkaa osan ulkomuoto.

-

Kaiverrus: Lisäämällä tekstiä tai malleja pintaan.

3-akselisen CNC-koneistuksen yleisiä sovelluksia ovat litteiden komponenttien valmistus, yksinkertaiset muotit, yleiset mekaaniset osat ja prototyyppien määrittäminen, joissa monimutkaisia alikierroksia tai monimutkaisia kaarevuuksia useilla puolilla ei vaadita.

3-akselisen työstön edut ja rajoitukset

Edut:

-

Kustannustehokas: Yleensä 3-akselin koneet ovat halvempia ostaa, käyttää ja ylläpitää verrattuna niiden moni-akselisiin vastineisiin.

-

Yksinkertaisempi ohjelmointi: 3-akselin työkalupakojen ohjelmointi on usein selkeämpää, mikä helpottaa niiden oppimista ja toteuttamista.

-

Nopeampi asennus yksinkertaisille osille: Osille, jotka voidaan koneistaa yhdessä tai kahdessa asetuksessa, 3-akseli voi olla erittäin tehokas.

-

Korkea läpäisy: Ihanteellinen yksinkertaisempien komponenttien suuren määrän tuotantoon.

Rajoitukset:

-

Rajoitettu monimutkaisuus: Ei voi helposti luoda monimutkaisia geometrioita, joissa on alustot tai ominaisuuksia useilla sivuilla ilman uudelleenkuvioita.

-

Useita asennuksia vaaditaan: Osille, jotka vaativat koneistamista useammalla kuin yhdellä puolella, työkappale on kiertävä manuaalisesti ja puristettava uudelleen useita kertoja. Tämä lisää asennusaikaa ja voi tuoda esiin epätarkkuuksia.

-

Pintapinta: Voi joskus tuottaa vähemmän optimaalisia pintapinta-alaisia ääriviivoilla lineaaristen leikkausten "portaiden askeleen" vaikutuksen vuoksi.

-

Vähentynyt työkalun käyttöikä: Työkalut voivat kokea enemmän kulumista lähestyessään monimutkaisia muotoja rajoitetusta määrästä kulmia.

Sukellus 5-akseliseen CNC-koneistukseen

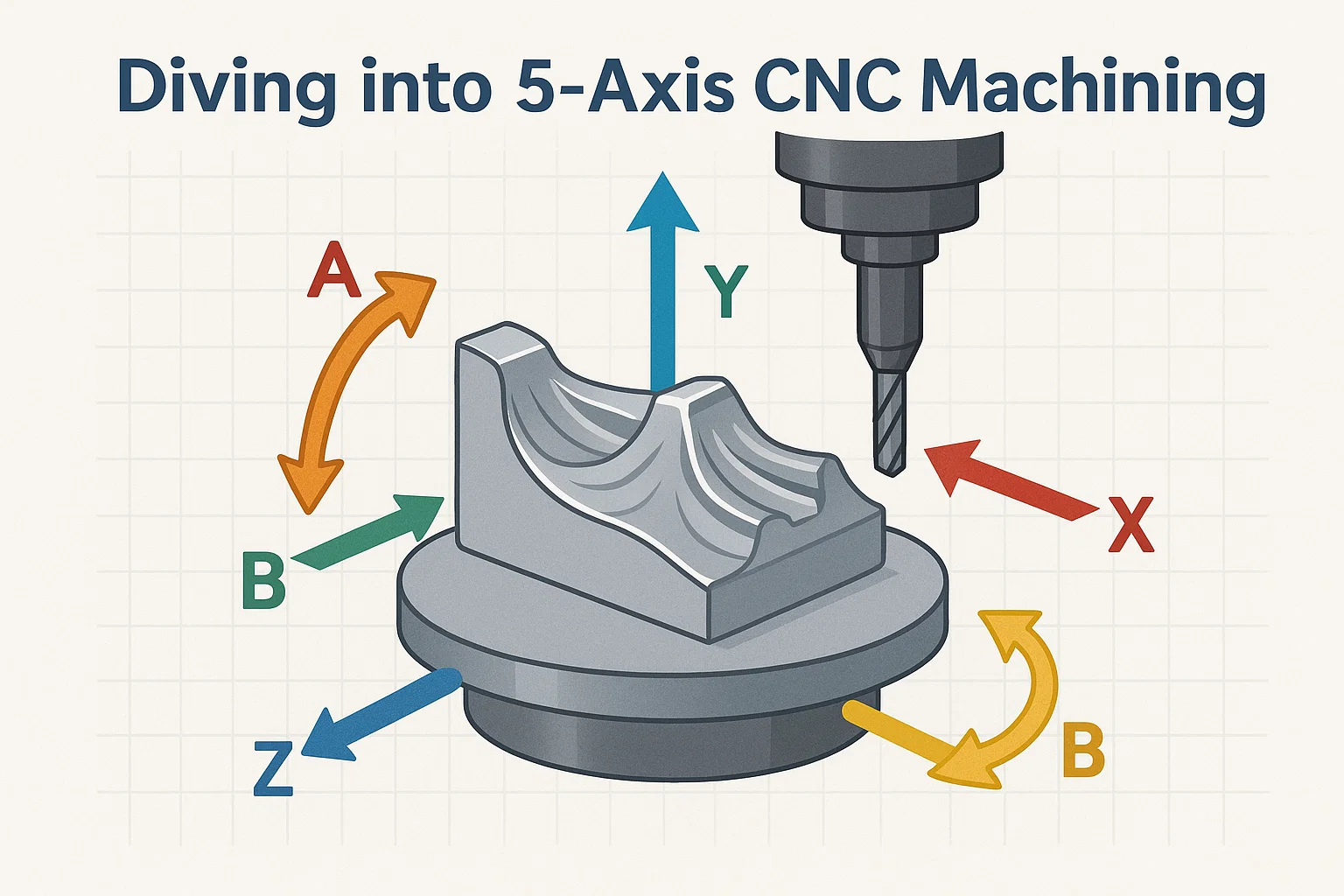

Vaikka 3-akselin koneistus on erinomainen toiminnassa yhdellä tasolla, nykyaikaisen tuotesuunnittelun vaatimukset vaativat usein paljon parempaa monimutkaisuutta. Tässä missä 5-akselin CNC-koneistus Askeleet sisään lisäämällä kaksi ylimääräistä pyörimisakselia olemassa oleviin kolmeen lineaariseen akseliin (x, y, z). Nämä ylimääräiset akselit antavat leikkaustyökalun lähestyä työkappaleen käytännöllisesti katsoen mihin tahansa suuntaan, mikä mahdollistaa erittäin monimutkaisten ja monimutkaisten geometrioiden luomisen yhdessä asennuksessa.

Viiden akselin selitys

5-akselisessa koneessa sinulla on edelleen tuttu lineaarinen X, y ja z akselit. Kaksi muuta akselia A ja b tai a ja c .

-

X, y, z: Lineaariset liikkeet, kuten 3-akselin koneistuksessa.

-

A-akseli: Pyörii x-akselin ympäri.

-

B-akseli: Pyörii y-akselin ympäri.

-

C-akseli: Pyörii z-akselin ympäri.

Erilaiset 5-akseliset konekonfiguraatiot yhdistävät nämä kierto-akselit eri tavoin (esim. A ja B, A ja C tai B ja C). Tärkein take on, että nämä kiertot antavat työkalun tai työkappaleen (tai molemmat) kallistaa ja pyöriä, esittäen erilaisia pintoja leikkaustyökaluun ilman manuaalista interventiota.

5-akselin koneiden tyypit: samanaikainen ja 3 2

On tärkeää erottaa 5-akselin koneistus kaksi ensisijaista tyyppiä, koska niiden ominaisuudet ja sovellukset eroavat toisistaan:

-

Samanaikainen 5-akselin koneistus (täysi 5-akseli): Tässä tilassa kaikki viisi akselia liikkuvat samanaikaisesti ja jatkuvasti leikkausprosessin aikana. Tämä tarkoittaa, että työkalu voi ylläpitää jatkuvaa kosketusta monimutkaisen muodon pinnan kanssa, joka virtaa sujuvasti käyrien ja muotojen ympärillä. Tämä kyky on välttämätön erittäin monimutkaisten, orgaanisten muotojen tuottamiseksi ja erinomaisten pintapintaisten saavuttamiseksi monimutkaisissa osissa.

-

3 2 Akselin koneistus (sijainti 5-akseli): Tämä menetelmä, joka tunnetaan myös nimellä "sijainti 5-akseli", käyttää kahta kierto-akselia työntääkseen työkappaleen tai työkalun kiinteään asentoon, ja sitten koneistus tapahtuu käyttämällä vain kolme lineaarista (x, y, z) akselia. Kun osa on koneistettu, kierto-akselit orittavat uudelleen seuraavan osan osaa. Vaikka 3 2-koneistus ei ole yhtä nestettä kuin samanaikainen 5-akseli, se vähentää merkittävästi asennuksia verrattuna 3-akseliin, mikä tekee siitä erittäin tehokkaan osille, joilla on ominaisuuksia useilla, erillisillä kasvoilla.

Kuinka 5-akselin koneistus toimii ja sen ominaisuudet

5-akselin koneistuksen ydinkyky on sen kyvyssä kiertää leikkaustyökalua ja/tai työkappaletta koneistusprosessin aikana. Tämä jatkuva tai indeksoitu liike mahdollistaa:

-

Alittaa: Ominaisuuksien saavuttaminen, jotka ovat "piilotettuja" tai kulmaisia siten, että 3-akselinen kone ei päässyt niihin ilman uudelleen.

-

Optimoidut työkalukulmat: Kone voi kallistaa työkalua ylläpitääksesi optimaalisen leikkuukulman suhteessa osan pintaan, mikä johtaa parempaan pinta -alaiseen, pidempään työkalun käyttöikään ja nopeampaan materiaalin poistoon.

-

Yhden asennuksen koneistus: Monet monimutkaiset osat voidaan täysin koneistaa kerralla, vähentämällä dramaattisesti asennusaikoja, eliminoimalla kumulatiiviset virheet useista asetuksista ja parantamalla osan tarkkuutta.

5-akselisen CNC-koneistuksen käytön edut

5-akselin koneistuksen siirtymisen edut ovat merkittäviä, etenkin arvokkaiden ja monimutkaisten komponenttien kohdalla:

-

Lisääntynyt osan monimutkaisuus: Kyky keksiä erittäin monimutkaisia geometrioita, orgaanisia muotoja ja monimutkaisia käyriä, jotka ovat epäkäytännöllisiä tai mahdottomia 3-akselisilla koneissa.

-

Vähentyneet asetukset ja läpimenoajat: Konettamalla useita sivuja yhdessä asennuksessa, asennusajat leikataan dramaattisesti, mikä johtaa nopeampiin tuotantosykleihin ja parannetulle kokonaistehokkuudelle.

-

Parannettu tarkkuus ja tarkkuus: Useiden asetusten eliminointi minimoi inhimillisten virheiden riskin ja epätarkkuuksien uudelleen sijoittamisen riskin, mikä johtaa suurempaan ulottuvuuden tarkkuuteen ja tiukempiin toleransseihin.

-

Ylivoimainen pinta: Jatkuva työkalujen sitoutuminen ja optimoidut leikkauskulmat johtavat tasaisempiin pintapintaisiin, vähentäen tai eliminoimalla toissijaisten viimeistelytoimenpiteiden tarvetta.

-

Parannettu työkalun elämä ja suorituskyky: Kyky suuntaa työkalu optimaalisesti tarkoittaa vähemmän stressiä kärjessä, mikä johtaa pidempään työkalun käyttöikään ja tehokkaampaan materiaalin poistoon.

-

Pääsy alitietoihin ja syviin taskuihin: Koneistusalueista, joihin ei pääse 3-akselisilla rajoituksilla, tulee rutiinia.

5-akselisen CNC: n sovellukset monimutkaisissa geometrioissa ja korkean tarkkuuden osissa

Edistyneiden ominaisuuksiensa vuoksi 5-akselin CNC-koneistus on välttämätöntä toimialoilla, jotka vaativat korkeinta tarkkuutta ja geometristä monimutkaisuutta. Sen sovellukset kattavat laajan valikoiman:

-

Ilmailutila: Turbiinien terien (BLISKS), juoksupyörien, rakenteellisten komponenttien valmistus monimutkaisten muotojen ja moottorin osien kanssa.

-

Lääkinnälliset laitteet: Monimutkaisten kirurgisten instrumenttien, ortopedisten implanttien (esim. Polvi- ja lonkkalivelten) ja proteesikomponenttien tuotanto anatomisilla muodoilla.

-

Home ja kuole: Luodaan erittäin yksityiskohtaiset ja monimutkaiset muotin ontelot muoviseen ruiskuvaluun, puhallusmuovaukseen ja suulakkeen.

-

Automotive: Moottorikomponenttien, juoksupyörien ja taiteellisten vartalopaneelien prototyyppien määrittäminen ja tuotanto.

-

Energia: Öljyn ja kaasun komponentit sekä uusiutuvan energian alat, jotka vaativat monimutkaisia geometrioita ja kestäviä materiaaleja.

-

Taide ja muotoilu: Veistosta monimutkaisia taiteellisia kappaleita ja prototyyppejä orgaanisilla muodoilla.

5-akselin CNC-koneistus edustaa merkittävää hyppyä valmistuskyvyssä, jolloin teollisuus voi ajaa suunnittelun rajoja ja luoda komponentteja ennennäkemättömällä toiminnallisuudella ja -muodolla.

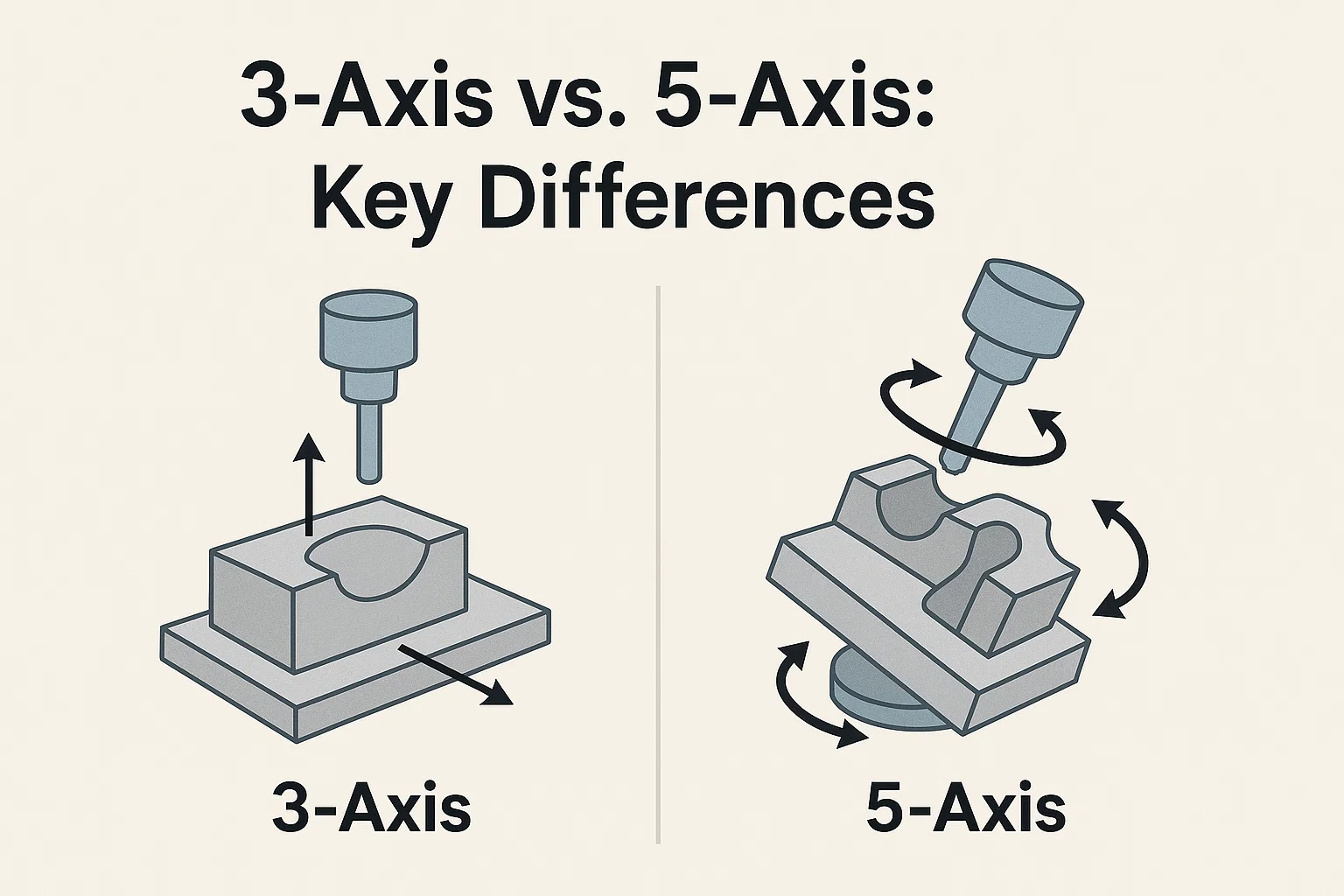

3-akseli vs. 5-akseli: keskeiset erot

3-akselin ja 5-akselin CNC-koneistuksen välillä on kriittinen päätös, joka vaikuttaa osan monimutkaisuuteen, tuotannon tehokkuuteen, kustannuksiin ja viime kädessä projektin menestykseen. Vaikka molemmat ovat tehokkaita valmistusmenetelmiä, niiden perustavanlaatuiset erot määräävät optimaaliset käyttötapaukset.

Rikkotaan selkeän vertailun, ja hajotetaan avainerot:

| Ominaisuus | 3-akselin CNC-koneistus | 5-akselin CNC-koneistus |

| Liikkumisakselit | X, y, z (kolme lineaarista akselia) | X, y, z (kolme lineaarista akselia) kaksi kierto -akselia (a, b tai c) |

| Osa monimutkaisuutta | Paras yksinkertaisemmille geometrioille, litteille pinnoille, perustaskuille ja reikille. Rajoitettu alitietojen tai monimutkaisten ääriviivojen suhteen. | Ihanteellinen erittäin monimutkaisille, muotoilluille, orgaanisille muodoille, alituotteille ja monimutkaisille piirteille. |

| Asennusaika ja tehokkuus | Usein vaatii useita asennuksia ja laiminlyöntiä osille, joilla on ominaisuuksia eri sivuilla, mikä lisää yleistä läpimenoaikaa. | Voi koneistaa useita sivuja tai koko osaa yhdessä asennuksessa, vähentää merkittävästi asennusaikaa ja parantaa tehokkuutta. |

| Pintapinta ja tarkkuus | Hyvä tasaisille pinnoille. Muotoisilla pinnoilla voi olla "portaiden askel" tai vähemmän optimaalinen viimeistely, mikä mahdollisesti vaatii jälkikäsittelyä. | Saavuttaa paremmat pintapintaiset monimutkaisissa muodoissa jatkuvan työkalujen suuntauksen ja optimoidun leikkauskulman vuoksi, poistaen usein toissijaisen viimeistelyn. |

| Työkalujen näkökohdat | Tyypillisesti käyttää pidempiä työkaluja ominaisuuksien saavuttamiseen, mikä voi johtaa tärinän, taipumaan ja vähentyneeseen työkaluan. Rajoitettu työkalujen pääsy. | Mahdollistaa lyhyemmät, jäykempiä työkaluja monikulman pääsyn vuoksi. Optimaalinen työkalujen sitoutuminen johtaa pidempään työkaluan ja parempaan materiaalin poistoon. |

| Ohjelmoinnin monimutkaisuus | Suhteellisen yksinkertaisempi ohjelmointi (G-koodi), joka johtuu vähemmän vapausasteista. Lähtötason ohjelmoijille helpompi. | Merkittävästi monimutkaisempi ohjelmointi viiden samanaikaisen akselin koordinoinnin vuoksi. Vaatii edistyneitä CAD/CAM -ohjelmistoja ja ammattitaitoisia ohjelmoijia. |

| Törmäyksen välttäminen | Yksinkertaisempi törmäyksen havaitseminen ja välttäminen rajoitetun liikkeen vuoksi. | Erittäin kriittinen ja monimutkainen; Vaatii CAM -ohjelmistojen edistyneitä simulaatiotyökaluja työkalun, haltijan, karan ja työkappaleen välisten törmäyksien estämiseksi. |

| Kustannusanalyysi | Alkuinvestointi: alempi. Koneet ovat vähemmän monimutkaisia ja siten edullisempia. Käyttökustannukset: Yleensä pienempi tunnissa yksinkertaisemman asennuksen ja vähemmän monimutkaisten koneiden vuoksi. | Alkuinvestointi: huomattavasti korkeampi. Koneet ovat mekaanisesti monimutkaisempia ja vaativat edistyneitä säätimiä. Käyttökustannukset: korkeampi tunnissa koneen monimutkaisuuden, erikoistuneen ohjelmoinnin ja ylläpidon vuoksi. Osakustannukset voivat kuitenkin olla alhaisemmat monimutkaisissa osissa vähentyneiden asennusten ja suuremman tehokkuuden vuoksi. |

| Operaattorin taitotaso | Kohtalainen tai korkea. | Korkea asiantuntija; Vaatii perusteellista tietämystä moni-akselin koneistusperiaatteista ja edistyneistä ohjelmistoista. |

Yksityiskohtainen erittely keskeisistä eroista:

-

Osien monimutkaisuus, jotka voidaan koneistaa: Tämä on perustavanlaatuisin ero. 3-akselin koneet rajoittuvat koneistukseen rajoitetusta määrästä suunnista (tyypillisesti yläosa ja joskus sivut, jos osa on uudelleen suuntautunut). 5-akselin koneet, joiden kiertoominaisuuksilla on, voivat käyttää käytännössä mihin tahansa työkappaleen kulmaan yhdellä asennuksella. Tämä avaa kyvyn luoda erittäin monimutkaisia 3D-muotoja, orgaanisia muotoja ja syviä ominaisuuksia, joissa on yksinkertaisesti mahdotonta tai kohtuuttoman kalliita 3-akselisessa koneessa.

-

Asennusaika ja tehokkuus: Osalle, joka vaatii koneistusta useilla kasvoilla (esim. Kuution kaikki kuusi puolta), 3-akselin kone edellyttäisi useita manuaalisia uudelleenkehitystä, joista kukin vaatii konetta pysähtymään, käyttäjä puuttuu ja että uudet siirtymät asetetaan. Tämä lisää huomattavaa aikaa, työvoimaa ja virheen potentiaalia. 5-akselinen kone voi usein suorittaa tällaisen osan yhdessä asennuksessa, vähentäen dramaattisesti ei-koittuvaa aikaa ja parantaa yleistä tehokkuutta.

-

Pintapinta ja tarkkuus: Kun koneistat kaarevat pinnat 3-akselisella koneella, työkalun on tehtävä sarja lineaarisia kulkuja, jotka voivat jättää näkyviä "askeleita" tai työkalumerkkejä, jotka vaativat usein toissijaisia viimeistelytoimenpiteitä, kuten hionta tai kiillotus. 5-akselin koneet voivat jatkuvasti suuntaa leikkaustyökalun tangentin pinnalle, mikä mahdollistaa tasaisemmat, tarkemmat leikkaukset, jotka johtavat ylivoimaiseen pinta-alaiseen suoraan koneelta minimoimalla tai eliminoimalla jälkikäsittelyn. Yhden sekoittumisen lähestymistapa vähentää myös virheiden kertymistä, joita voi tapahtua useilla uudelleentarkasteluilla, mikä johtaa suurempaan osan tarkkuuteen.

-

Työkalu- ja ohjelmointi näkökohdat:

-

Työkalu: 3-akselin koneistus vaatii joskus pidempiä työkaluja syvien taskujen tai ominaisuuksien saavuttamiseksi, jotka voivat olla alttiita chatterille, värähtelylle ja taipumille, vaikuttaen pinnan viimeistelyyn ja tarkkuuteen. 5-akselin koneet voivat usein käyttää lyhyempiä, jäykempiä työkaluja, koska ne voivat kallistaa osaa tai työkalua ominaisuuden saavuttamiseksi, mikä parantaa vakautta ja leikkausta.

-

Ohjelmointi: 3-akselin ohjelmointi on suhteellisen suoraviivaista, ja se käsittelee pääasiassa lineaarisia liikkeitä. 5-akselin ohjelmointi on kuitenkin huomattavasti monimutkaisempaa. Se vaatii hienostuneita CAD/CAM -ohjelmistoja, jotka pystyvät tuottamaan työkalupatoja, jotka koordinoivat kaikki viisi akselia samanaikaisesti välttäen työkalujen, työkalun haltijan, karan ja työkappaleen välisiä törmäyksiä. Tämä monimutkaisuus vaatii korkeasti koulutettuja ohjelmoijia ja siihen liittyy usein laaja simulaatio.

-

-

Kustannusanalyysi: Alkuperäiset sijoitukset ja operatiiviset kustannukset:

-

Alkuinvestointi: Etukustannuksissa on huomattava ero. 3-akselin CNC-koneet ovat yleensä paljon edullisempia ostamiseen, mikä tekee niistä saatavissa olevan pääsypisteen monille kaupoille. 5-akselin koneet, joissa on lisätty mekaaninen monimutkaisuus, lisämoottorit, edistyneet ohjausjärjestelmät ja tarkkuuskomponentit, edustavat paljon suurempia investointeja.

-

Operatiiviset kustannukset: 5-akselin koneen tunnin käyttökustannukset saattavat olla korkeammat (korkeamman ylläpidon, virrankulutuksen ja korkeasti koulutettujen operaattoreiden/ohjelmoijien tarpeen vuoksi) Kustannukset osaa kohti Monimutkaisissa komponenteissa voi olla usein alle 3-akseli. Tämä johtuu siitä, että vähentyneiden asetusten, nopeampien syklien, parannettujen työkalujen käyttöiän ja toissijaisten toimintojen eliminointi voi olla suurempi kuin korkeampi tuntiprosentti. Yksinkertaisemmille osille 3-akseli on kuitenkin kiistaton kustannusmestari.

-

Valinta 3-akselin ja 5-akselin välillä ei siis koske vain "enemmän akseleita on parempia", vaan pikemminkin strateginen päätös, joka perustuu projektin erityisiin vaatimuksiin, haluttuun osan monimutkaisuuteen, tarkkuusvaatimuksiin, tuotantomäärään ja käytettävissä olevaan budjettiin.

Sovellukset ja teollisuus

Moniakselisen CNC-koneistuksen monipuolisuus ja tarkkuus ovat tehneet siitä välttämättömän tekniikan laajassa teollisuuden spektrissä. Vaikka 3-akselin koneet ovat edelleen välttämättömiä yksinkertaisemmille, suurille volyymeille, 5-akseliset koneet avaavat uusia mahdollisuuksia innovaatioille ja suorituskykylle aloilla, jotka vaativat äärimmäistä monimutkaisuutta ja tarkkuutta.

Tässä on katsaus siihen, kuinka sekä 3-akseliset että 5-akseliset CNC-koneistukset levitetään eri aloilla:

Ilmailuala: Turbiinien terien, rakennekomponenttien valmistus

Ilmailu- ja avaruusteollisuus on kiistatta vaativin ala CNC -koneistukselle, jossa turvallisuus, suorituskyky ja painon alentaminen ovat ensiarvoisen tärkeitä.

-

5-akselin hallitsevuus: Tämä teollisuus luottaa voimakkaasti 5-akseliseen samanaikaiseen koneistukseen kriittisten komponenttien suhteen. Esimerkkejä ovat:

-

Turbiinin terät (blisks/juoksupyörät): Turbiinien terien kompleksi, aerodynaamiset käyrät, jotka on usein tuotettu yksiosaisina blismeinä, vaativat jatkuvaa 5-akselista liikettä tarvittavan tarkkuuden saavuttamiseksi optimaaliseen ilmavirtaan ja tehokkuuteen.

-

Rakenteelliset komponentit: Monimutkaiset lentokonekehykset, siipivaikut, laipiot ja laskutelineiden komponentit, joissa on monimutkaisia muotoja ja tarkkoja reikäkuvioita, on koneistettu tiukkaan toleranssiin erittäin lujasta, kevyistä materiaaleista, kuten titaanista ja alumiiniseoksista.

-

Moottorin kotelot ja suuttimet: Näissä osissa on usein sisäisiä jäähdytyskanavia ja monimutkaisia geometrioita, joita voidaan tuottaa vain tehokkaasti moniakselisilla ominaisuuksilla.

-

-

3-akselin apuohjelma: Vaikka 5-akseli on ratkaisevan tärkeä erittäin monimutkaisille osille, 3-akselilla on silti merkitys yksinkertaisempien kiinnikkeiden, asennuslevyjen ja sisäisten komponenttien tuottamisessa, jotka eivät vaadi monipuolista pääsyä tai monimutkaisia muotoja.

Automotive: monimutkaisten moottorin osien prototyyppien määrittäminen ja tuotanto

Autoteollisuus käyttää CNC-koneistusta laajasti nopeasta prototyyppistä suuren volyymin tuotantoon, joka jatkaa jatkuvasti tehokkuutta ja suorituskykyä.

-

5-akseli suorituskykyyn ja prototyyppiin:

-

Moottorilohkot ja sylinterinpäät: Vaikka laajamittainen tuotanto käyttää usein omistettuja siirtolinjoja, 5-akseliset koneet ovat välttämättömiä uusien moottorisuunnittelujen prototyyppien määrittämisessä, luomalla monimutkaisia palamiskammioita, imusarjoja ja pakoportteja, joilla on optimoitu virtausdynamiikka.

-

Lähetyskomponentit: Vaihteet, akselit ja vaihdelaatikkokotelot, joissa on monimutkaiset sisäiset geometriat, hyötyvät moni-akselin ominaisuuksista, varmistaen sujuvan toiminnan ja kestävyyden.

-

Räätälöinti ja kapeat ajoneuvot: Suorituskykyisiä, ylellisyyttä tai kilpa-ajoneuvoja varten 5-akseli mahdollistaa ainutlaatuisten, optimoitujen komponenttien luomisen.

-

-

3-akseli tilavuudelle ja yksinkertaisuudelle:

-

Jarruroottorit ja paksuus: Monet yksinkertaisemmat autokomponentit, etenkin ne, jotka ovat suurelta osin litteitä tai kiertävän symmetrisiä, tuotetaan tehokkaasti 3-akselisilla myllyt ja CNC-sorvi (jotka toimivat 2 tai 3 akselilla).

-

Alusta ja sisustuskiinnikkeet: Vähemmän monimutkaisia rakenne- ja sisäkomponentteja koneistetaan usein käyttämällä 3-akselisia prosesseja kustannustehokkuuteen.

-

Lääketieteelliset laitteet: implantit, kirurgiset instrumentit, proteesit

Tarkkuus, biologinen yhteensopivuus ja monimutkaiset mallit eivät ole neuvoteltavissa lääketieteellisellä alalla, mikä tekee CNC-koneistuksesta välttämättömän.

-

5-akseli elämäkriittisille komponenteille:

-

Ortopediset implantit: Lonkka- ja polven nivelkorvaukset, selkärangan implantit ja luolevyt vaativat monimutkaisia anatomisia muotoja ja erittäin sileitä pintapintaisia, joita vain 5-akseliset samanaikainen koneistus voi luotettavasti saavuttaa. Materiaalit, kuten titaani ja koboltti-kromi, ovat yleisiä.

-

Kirurgiset instrumentit: Hienot, monimutkaiset kirurgiset työkalut, usein monimutkaisilla tarttuvilla pinnoilla, erikoistuneilla leikkuureunoilla tai sisäisillä mekanismeilla, tuotetaan suurella tarkkuudella 5-akselilla.

-

Mukautetut proteesit: Potilaskohtaiset proteesit raajat ja hammasimplantit vaativat sopivuuden ja toiminnan absoluuttista tarkkuutta, joka on usein luotu digitaalisista skannauksista, jotka on suoraan käännetty 5-akseliksi työkalupakoiksi.

-

-

3-akseli tukikomponentteille: Yksinkertaisempia lääkinnällisten laitteiden koteloita, peruslevyjä diagnostiikkalaitteille ja tietyt laboratoriotyökalukomponentit voidaan tuottaa tehokkaasti 3-akselisen koneistuksen avulla.

MOLD ja DIO: Monimutkaisten onteloiden ja die -komponenttien luominen

Muotti- ja kuolemateollisuus on joukko massatuotantoa, koska nämä työkalut muotoilevat kaiken muovisista kulutustavaroista autoihin.

-

5-akseli monimutkaisille muotteille:

-

Injektiomuotit monimutkaisille osille: Muovisten ruiskuvalujen monimutkaisten onteloiden luominen, etenkin osille, joissa on monimutkaisia kaarevuuksia, alituotteita ja hienoja pintakuvioita, on ensisijainen sovellus 5-akselin koneistukselle. Se vähentää merkittävästi sekundaaristen prosessien, kuten EDM: n tai käsinpolkun tarvetta.

-

Die Casting kuolee ja leimaaminen kuolee: Osille, jotka vaativat monimutkaisia muotoja tai joissa useita ominaisuuksia on integroitava yhdeksi suulake, 5-akselista varmistaa miljoonien toistojen tarkka tarkkuuden ja pintalaadun.

-

-

3-akseli yksinkertaisemmille kuolemaan ja tukikohtiin: 3-akselisia koneita käytetään edelleen vähemmän monimutkaisissa muotin insertteissä, emäksissä ja komponenteissa, joilla ei ole erittäin muotoillut pinnat.

Muut teollisuudenalat: elektroniikka, energia ja kulutustavarat

Moniakselisen CNC: n ulottuvuus ulottuu huomattavasti näiden ydinteollisuuden ulkopuolelle:

-

Elektroniikka:

-

5-akseli: Erittäin varmuudet jäähdytyselementit, joissa on monimutkaiset evägeometriat, mukautetut kotelot huippuluokan ääni- tai laskentalaitteille, ja erikoistuneet liittimet hyötyvät usein 5-akselin ominaisuuksista optimaalisen lämmönhallinnan ja tarkan istuvuuden saavuttamiseksi.

-

3-akseli: Piirilevykomponenttien, peruskoteloiden ja pienten mekaanisten osien tuotanto kuluttajaelektroniikkaan.

-

-

Energia (öljy ja kaasu, uusiutuva):

-

5-akseli: Komponentit alakerran poraustyökaluille, joiden on kestävä äärimmäiset olosuhteet, vesi- tai tuulivoiman tuotannon turbiinikomponentit monimutkaisten aerodynaamisten profiilien ja korkeapaineventtiilirunkojen kanssa.

-

3-akseli: Kehysten valmistus aurinkopaneeleille, vähemmän monimutkaisille putkikomponenteille ja vakiolaipoista.

-

-

Kulutustavarat:

-

5-akseli: Huippuluokan urheilulaitteiden (esim. Golfklubin päät, polkupyöräkomponenttien), monimutkaisten korumuottien ja erikoistuneiden kameroiden tai optisten laitteiden osien valmistus, joissa muoto ja estetiikka ovat kriittisiä.

-

3-akseli: Koteloiden, huonekalukomponenttien ja erilaisten päivittäisten esineiden koteloiden prototyypit ja tuotanto, joissa kustannustehokkuus ja suoraviivaiset geometriat ovat avainasemassa.

-

Pohjimmiltaan, vaikka 3-akselin koneistus on edelleen perustavanlaatuinen ja kustannustehokas ratkaisu laajalle osalle osia, 5-akselin koneistus on tekniikka, joka mahdollistaa edistyneimmän, korkean suorituskyvyn ja geometrisesti haastavien komponenttien luomisen, jotka määrittelevät modernin tekniikan ja tuotesuunnittelun. Valinta johtuu usein tasapainottamisesta osan monimutkaisuudesta, vaadittavasta tarkkuudesta, tuotannon määrästä ja budjetista.

Oikean CNC -koneen valitseminen

3-akselin tai 5-akselin CNC-koneeseen sijoittamisen välinen päätös on merkittävä kaikille valmistusoperaatioille. Kyse ei ole siitä, että yksi olisi luonnostaan "parempi" kuin toinen, vaan pikemminkin sopivimman tekniikan valitsemisesta erityistarpeisiin ja liiketoimintatavoitteisiin. Useiden avaintekijöiden huolellinen arviointi on välttämätöntä.

Osallistuvat tekijät: osan monimutkaisuus, tuotannon määrä, budjetti

-

Osan monimutkaisuus ja geometria:

-

3-akseli: Jos ensisijainen tuotanto sisältää litteitä osia, komponentteja, joissa on suoraviivaiset taskut, yksinkertaiset muodot yhdellä tasolla tai osat, jotka voidaan helposti sijoittaa manuaalisesti menettämättä tarkkuutta, 3-akselinen kone on todennäköisesti riittävä ja taloudellisempi.

-

5-akseli: Muodoissa, joissa on monimutkaisia käyriä, monimutkaisia 3D-pintoja, alituotteita, syviä taskuja, jotka vaativat monikulmaisia pääsyä, tai komponentteja, jotka vaativat erittäin tiukkoja toleransseja ja ylivoimaisia pinta-alaisia yhdessä asennuksessa, 5-akselin työstö on selkeä valinta. Ilmailu-, lääketieteelliset ja huippuluokan autoosat ovat tärkeitä esimerkkejä.

-

-

Tuotantomäärä:

-

3-akseli: Yksinkertaisten osien erittäin suuren määrän tuotannossa 3-akselisten koneiden laivasto voi olla erittäin kustannustehokas, varsinkin jos asennusajat ovat minimaalisia osaa kohti.

-

5-akseli: Vaikka 5-akselin koneissa on korkeammat alkuperäiset kustannukset, niiden kyky vähentää asennuksia ja konsolidointitoimenpiteitä johtaa usein nopeampiin sykli-aikoihin osaa kohden monimutkaisten geometrioiden suhteen. Tämä voi johtaa alhaisempiin kokonaiskustannuksiin osaan korkean arvon, monimutkaisten komponenttien suhteen, jopa pienemmillä määrillä, vähentämällä työkaluja, työkaluja ja jälkikäsittelyä. Erittäin monimutkaisissa osissa 5-akseli mahdollistaa myös "valaistusten" valmistuksen (valvomaton toiminta) vähentyneen ihmisen puuttumisen vuoksi.

-

-

Budjetti: Alkuperäiset sijoitukset ja operatiiviset kustannukset:

-

Alkuinvestointi: 3-akselin koneet ovat huomattavasti edullisempia, mikä tekee niistä ihanteellisia yrityksille tai yrityksille, joilla on rajoitettu pääoma. 5-akselinen kone edustaa paljon suurempaa pääomakustannuksia sen edistyneiden mekaniikoiden, ohjausjärjestelmien ja tarkkuuskomponenttien vuoksi.

-

Operatiiviset kustannukset: Vaikka 5-akselin koneissa on korkeammat tunti-käyttökustannukset (teho, erikoistuneet työkalut, korkeasti koulutetut ohjelmoijat/operaattorit, ylläpito), ne voidaan korvata lisääntyneellä tehokkuudella, vähentyneellä romulla ja monimutkaisten osien toissijaisten toimintojen eliminoinnilla. Kun lasketaan todelliset kustannukset, harkitse valmiin osan valmistuksen kokonaiskustannuksia, ei vain koneen tuntitasoa.

-

-

Haluttu pinta ja tarkkuus:

-

Jos pintapinta on kriittistä eikä voi sietää "portaita" tai vaatii minimaalista jälkikäsittelyä, 5-akseli tarjoaa selkeän edun. Samoin kompleksisten geometrioiden korkeimmalla mittarintatarkkuudella 5-akselin yksisetuuskyky vähentää kumulatiivisia virheitä.

-

-

Ohjelmointiosaaminen ja ohjelmisto:

-

Arvioi joukkueesi nykyiset ohjelmointitaidot ja nykyisen CAD/CAM -ohjelmiston ominaisuudet. 5-akselin koneistus vaatii kehittyneempiä ohjelmistoja ja korkeasti koulutettuja ohjelmoijia useiden akselien koordinoinnin ja törmäyksien välttämisen monimutkaisuuden vuoksi.

-

Milloin 3-akselista vs. 5-akselista käytetään

-

Valitse 3-akseli, kun:

-

Osat ovat suhteellisen yksinkertaisia, enimmäkseen prismaattisia tai ne voidaan koneistaa 1-2 sivulta.

-

Budjettirajoitukset ovat tiukat.

-

Yksinkertaisten komponenttien suuren määrän tuotanto on ensisijainen tavoite.

-

Pienempi tarkkuus ja pintamuotoisten pintojen pinta on hyväksyttävää tai jälkikäsittely on mahdollista.

-

Sinulla on tarvittaessa runsaasti työvoimaa manuaaliseen uudelleenkuvaukseen.

-

-

Valitse 5-akseli, kun:

-

Osilla on monimutkaisia geometrioita, vapaamuotoisia pintoja, alituotteita tai ominaisuuksia, jotka vaativat monikulmaisia pääsyä.

-

Korkea tarkkuus ja ylivoimainen pintapinta ovat kriittisiä.

-

Asennusaikojen vähentäminen ja yleisen tehokkuuden lisääminen (monimutkaisten osien osalta) on ensiarvoisen tärkeää.

-

Pyrit "yhden sekvenssin" työstöön virheiden ja läpimenoaikojen minimoimiseksi.

-

Tuotat arvokkaita komponentteja teollisuudelle, kuten ilmailu-, lääketieteelliselle tai edistyneelle autolle.

-

Sinulla on budjetti korkeammalle alkuinvestoinnille ja pääsy ammattitaitoiseen ohjelmointitaitoon.

-

Viime kädessä optimaaliseen valintaan sisältyy usein sekoitus näitä näkökohtia, ja monille tuotantolaitoksille sekä 3-akselin että 5-akselin ominaisuudet tarjoavat suurimman joustavuuden monipuolisten projektien torjumiseksi.

Multi-akselin CNC-koneistuksen tulevat suuntaukset

Moniakselisen CNC-koneistuksen maailma ei ole kaukana pysähtyneestä. Teknologia kehittyy edelleen nopeassa tahdissa säälimättömien tarkkuuden, suuremman tehokkuuden ja monimutkaisempien osaominaisuuksien vaatimuksista. Useat keskeiset suuntaukset muotoilevat sen tulevaisuutta:

-

Lisääntynyt automatisointi ja valaistusvalmistus:

-

Automaattisten työkalujen vaihtajien ja kuormalavajärjestelmien lisäksi yhteistyörobotien (COBOTS) integrointi osien lastaamiseen/purkamiseen, vähentämiseen ja laaduntarkastukseen on yleistymässä. Tämä työntää kohti täysin automatisoitua "valaistusten" valmistusta, jolloin koneet voivat ajaa ympäri vuorokauden vähän ihmisen valvontaa, kasvattaa rajusti läpimenoaikaa ja vähentää työvoimakustannuksia.

-

-

Keinotekoinen äly (AI) ja koneoppiminen (ML) integraatio:

-

AI ja ML mullistavat CNC: tä optimoimalla prosessit reaaliajassa. Tämä sisältää:

-

Ennustava huolto: AI -algoritmit analysoivat anturitiedot (värähtely, lämpötila, virrankulutus) työkalujen kulumisen ja potentiaalisten koneen viat ennustamiseksi ennen Ne tapahtuvat, mikä mahdollistaa ennakoivan ylläpidon ja vähentää kalliita seisokkeja.

-

Työkalupatian optimointi: AI pystyy analysoimaan aiempia koneistustietoja optimoimaan leikkausparametrien (syötteet, nopeudet, leikkaussyvyys) parantuneen tehokkuuden, pinta -alaisen ja työkalun käyttöikän parantamiseksi, jopa sopeutumalla materiaalimuutoksiin.

-

Automaattinen laadunvalvonta: AI-moottorit visiojärjestelmät voivat suorittaa prosessin sisäisen tarkastuksen, havaitsemalla virheet ja poikkeamat reaaliajassa.

-

-

-

Digitaalinen kaksosetekniikka:

-

"Digitaalisen kaksosen" - fyysisen CNC -koneen ja sen koko valmistusprosessin virtuaalisen kopion luominen - on saamassa pitoa. Tämä mahdollistaa:

-

Kattava simulointi: Virtuaalisten koneistussimulaatioiden suorittaminen mahdollisten törmäysten tunnistamiseksi, työkalupakojen optimoimiseksi ja erilaisten strategioiden testaamiseksi käyttämättä fyysisiä resursseja.

-

Reaaliaikainen seuranta ja hallinta: Digitaalisen kaksosen käyttäminen varsinaisen koneen suorituskyvyn seuraamiseen reaaliajassa, diagnosoimaan ongelmat ja säätöjä etäyhteyden kautta.

-

-

-

Hybridivalmistus: Lisäaine täyttää vähentävän:

-

Uraauurtava kehitys sisältää koneita, joissa yhdistyvät lisäaineiden valmistus (3D -tulostus) ja vähentävän CNC -koneistusominaisuudet yhdellä alustalla. Tämä mahdollistaa:

-

Rakentaminen ja viimeistely: Lisäainetta lähes verkko -osa -osan rakentaminen (esim. Ohjatun energian kerrostumisen - DED) kautta ja sitten koneista se tarkasti lopulliseen toleranssiin ja pintapinta -alaiseen samassa koneessa.

-

Korjaus ja ominaisuuksien lisäys: Kuluneiden tai vaurioituneiden arvokkaiden komponenttien korjaaminen lisäämällä materiaalia ja koneistamalla sen sitten tai lisäämällä olemassa oleviin osiin. Tämä vähentää materiaalijätteitä ja avaa uusia suunnittelumahdollisuuksia.

-

-

-

Edistynyt yhteys ja Internet (esineiden Internet):

-

CNC -koneet on kytketty yhä enemmän jakamalla tietoja tehdaslattialla ja sen ulkopuolella. Tämä mahdollistaa:

-

Reaaliaikainen suorituskyvyn seuranta: Operaattorit ja johtajat voivat käyttää eläviä tietoja koneen käytöstä, tuottavuudesta ja terveydestä.

-

Tietopohjainen päätöksenteko: Aggregoitujen tietojen näkemykset voivat antaa tietoa tuotannon aikataulusta, resurssien allokoinnista ja jatkuvista parannusaloitteista.

-

-

-

Kestävät valmistuskäytännöt:

-

Teollisuus on siirtymässä kohti ympäristöystävällisempiä ratkaisuja, mukaan lukien energiatehokkaat konesuunnittelut, optimoidut leikkausstrategiat materiaalin vähentämiseksi, parannettujen jäähdytysnesteen suodatus- ja kierrätysjärjestelmien sekä kestävämpien leikkausnesteiden käyttö.

-

Ohjelmisto ja ohjelmointi

Jokaisen tarkasti leikattu osa on huolellisesti muotoiltu ohjesarja, joka on luotu ja puhdistettu hienostuneiden ohjelmistojen kautta. Moniakselisen CNC-koneistuksen kehitys liittyy erottamattomasti edistyksiin Tietokoneavustettu muotoilu (CAD) ja Tietokoneavustettu valmistus (CAM) Ohjelmisto yhdessä CNC -ohjelmoinnin peruskielen kanssa.

CAD/CAM-ohjelmisto 3-akselille ja 5-akselille

Matka digitaalisesta konseptista fyysiseen osaan alkaa CAD: llä ja Camilla.

-

CAD (tietokoneavustettu muotoilu): Tätä ohjelmistoa käytetään luomaan valmistettavan osan 2D -piirustukset ja 3D -mallit. Nykyaikaiset CAD -järjestelmät tarjoavat vahvoja työkaluja monimutkaisten geometrioiden suunnitteluun, ulottuvuuden tarkkuuden varmistamiseen ja mallejen valmisteluun valmistusprosessiin. Moniakselisen koneistuksen kannalta CAD-ohjelmistojen on kyettävä käsittelemään erittäin monimutkaisia pintoja ja monimutkaisia kokoonpanoja.

-

CAM (tietokoneavustettu valmistus): Täällä taikuus tapahtuu CNC -koneistukselle. CAM-ohjelmisto ottaa CAD: ssä luodun 3D-mallin ja kääntää sen koneen luettavissa oleviin ohjeisiin. CAM -ohjelmiston keskeiset toiminnot sisältävät:

-

Työkalujen luominen: Kriittisin toiminto, luomalla tarkkoja reittejä, joita leikkaustyökalu seuraa materiaalin poistamiseksi. 3-akselille nämä työkalupakot ovat suhteellisen yksinkertaisia. 5-akselisen CAM-ohjelmiston on tuotettava erittäin monimutkaisia, synkronoituja työkalupatoja, jotka koordinoivat kaikki viisi akselia, varmistaen sileän liikkeen, optimaalisen leikkauskulman ja tehokkaan materiaalin poistamisen.

-

Työkalukirjaston hallinta: Tietojen tallentaminen ja hallinta erilaisille leikkaustyökaluille (halkaisijat, pituudet, huilut, materiaalit jne.).

-

Syöttö- ja nopeuslaskelma: Karan optimaalisen pyörimisnopeuden määrittäminen ja nopeus, jolla työkalu liikkuu materiaalin läpi halutun pinnan ja työkalun käyttöikän saavuttamiseksi.

-

Törmäyksen havaitseminen: Tärkeää, etenkin 5-akselin kohdalla, CAM-ohjelmisto simuloi koko koneistusprosessia havaita ja estää törmäyksiä leikkaustyökalun, työkalujen pidikkeen, karan, työkappaleen ja konikomponenttien välillä. Tämä estää kalliita vahinkoja ja varmistaa turvallisen toiminnan.

-

Jälkikäsittely: Viimeinen vaihe, jossa CAM: n luomat yleiset työkalupallot muunnetaan tiettyyn G-koodiin ja M-koodin murreeseen, jonka tietyn CNC-koneen ohjain voi ymmärtää. Tämä on erittäin erikoistunut ja kriittinen toiminto, koska huonosti konfiguroitu jälkikäsittelijä voi johtaa konevirheisiin tai optimaaliseen suorituskykyyn.

-

5-akselin työstöön , CAM -ohjelmistoominaisuudet on oltava poikkeuksellisen edistyneitä. Se tarvitsee algoritmeja, jotka pystyvät käsittelemään samanaikaisia liikkeitä, kallistavat työkalua automaattisesti optimaaliseen sitoutumiseen ja tarjoavat voimakkaan törmäyksen välttämisen erittäin dynaamisessa ympäristössä. Johtavat CAM-ohjelmistoratkaisut, kuten Autodesk Fusion 360, Siemens NX, MasterCam, Hypermill ja EdGecam, tarjoavat erillisiä moduuleja ja ominaisuuksia, jotka on erityisesti suunniteltu korkean suorituskyvyn moni-akseliohjelmointiin.

CNC-ohjelmointikielet (G-koodi ja M-koodi)

Alimmalla tasolla CNC-koneet kommunikoivat stjaardisoidun, mutta usein konikohtaisen ohjelmointikielen kautta, joka koostuu pääasiassa G-koodi and M-koodi .

-

G-koodi (geometrinen koodi): Tämä on ydinkieli, joka määrää koneen geometriset liikkeet. G-koodit kertovat koneelle jossa liikkua, kuinka nopeasti ja Millä polulla . Esimerkkejä ovat:

-

G00: Nopea Traverse (liikkua maksiminopeudella leikkaamatta). -

G01: Lineaarinen interpolointi (siirry suorassa viivassa määritellyllä syöttöasteella). -

G02/G03: Pyöreä interpolointi (liikkua myötäpäivään/vastapäivään kaaressa). -

G90/G91: Absoluuttinen/inkrementaalinen paikannus. -

Muut G-koodien ohjausnäkökohdat, kuten tason valinta, leikkurin kompensointi ja purkitettuja syklejä (esiohjelmoivat sekvenssit porausta, napauttamista jne.).

-

-

M-koodi (sekalainen koodi): Nämä koodit hallitsevat koneen aputoimintoja, jotka eivät liity suoraan työkalun liikkeeseen. M-koodit kertovat koneelle mitä tehdä. Esimerkkejä ovat:

-

M03/M04: Kara päällä (myötäpäivään/vastapäivään). -

M05: Karan pysäkki. -

M06: Työkalujen muutos. -

M08/M09: Jäähdytysneste päälle/pois. -

M30: Ohjelman loppu ja nollaus.

-

Vaikka CAM-ohjelmisto luo suurimman osan näistä koodeista automaattisesti, ammattitaitoinen CNC-ohjelmoija ymmärtää edelleen G-koodin ja M-koodin virheenkorjausohjelmien, optimoimaan tehokkuuden ja tekevät manuaalisia muokkauksia myymälän lattialla. Moniakselisten koneiden osalta tuotetun G-koodin pelkkä tilavuus ja monimutkaisuus voivat olla valtavia, mikä luottaa edistyneisiin CAM-ohjelmistoihin ja vankkoihin jälkikäteen tekijöihin ehdottoman kriittisesti.

Simulointi- ja optimointityökalut

Kun otetaan huomioon moni-akselin CNC-koneistus, simulointi- ja optimointityökalut eivät ole enää ylellisyyttä, vaan välttämättömyyksiä.

-

CNC -simulointiohjelmisto: Tämä ohjelmisto ottaa luodun G-koodin ja luo koneistusprosessin virtuaalisen esityksen. Sen avulla ohjelmoijat ja operaattorit voivat:

-

Varmista työkalupakot: Vahvista visuaalisesti, että työkalu seuraa aiottua polkua.

-

Tunnista törmäykset: Tunnista potentiaaliset kaatumiset työkalun, pidikkeen, työkappaleen, kiinnittimen ja konekomponenttien välillä ennen kuin ne esiintyvät todellisessa koneessa. Tämä on elintärkeää 5-akselin operaatioissa, joissa monimutkaiset liikkeet lisäävät merkittävästi törmäysriskiä.

-

Tarkista pistot/alijät: Varmista, että ohjelma ei vahingossa poista liikaa materiaalia tai jätä ei -toivottua materiaalia.

-

Analysoi materiaalin poistaminen: Katso, kuinka osa kehittyy koneistusvaiheiden läpi.

-

Vähennä todistamisaikaa: Simuloimalla prosessia perusteellisesti käytännöllisesti katsoen kalliiden ja aikaa vievien fyysisten "kuivien ajojen" tai "todistamisen" tarve koneessa vähenee huomattavasti, mikä johtaa nopeampaan tuotannon käynnistykseen.

-

Johtaviin simulointityökaluihin sisältyy usein ominaisuuksia, kuten "Digital Twin" -ominaisuudet, joissa virtuaalikone jäljittelee tarkasti todellisen koneen kinematiikkaa ja käyttäytymistä.

-

-

Optimointityökalut: Nämä työkalut ylittävät vain koodin varmentamisen; He pyrkivät aktiivisesti parantamaan sitä.

-

Syöttönopeuden optimointi: Säädä syöttönopeudet automaattisesti materiaalin sitoutumisen ja työkalukuorman perusteella materiaalin poistojen maksimoimiseksi varmistaen samalla työkalujen käyttöiän ja pintapinnan. Tämä voi vähentää merkittävästi sykli -aikoja.

-

Ilmanleikkauksen vähentäminen: Minimoi leikkaamattomat liikkeet (missä työkalu liikkuu ilman läpi) tehokkuuden parantamiseksi.

-

Sileä liikkeen luominen: 5-akselille työkalujen optimointi sileän, jatkuvan liikkeen varmistamiseksi, mikä vähentää koneen kulumista ja parantaa pinnan laatua.

-

Yhteenvetona voidaan todeta, että hienostunut ohjelmistoekosysteemi, joka kattaa CAD: n, CAM: n, ohjelmointikielet ja simulointi-/optimointityökalut, on älyllinen moottori, joka ajaa moni-akselisia CNC-koneistuksia. Kun osista tulee monimutkaisempia ja valmistusvaatimukset lisääntyvät, näiden ohjelmistoratkaisujen jatkuva innovaatio pysyy kriittisenä mahdollisen rajojen työntämiseksi.