Johdankohtaan

Nylon-ruiskuvalu: Kattava opas

Ruiskuvalu on yksittäisin tärkeä ja laajalti käytetty prosessi muoviosien massatuotantoon. Tämä valmistustekniikka sisältää sulan materiaalin ruiskuttamisen muottipesään, jossa se jäähtyy ja jähmettyy lopulliseen haluttuun muotoon. Prosessi vastaa kaiken luomisesta yleisistä taloustavaroista ja kehittyneistä lääketieteellisistä laitteista kriittisiin autokomponentteihin.

Vaikka tekniikka itsessään on monipuolinen, sen menestys riippuu käytetyn materiaalin ominaisuuksista. Enter Nylon , joka tunnetaan myös kemiallisesti nimellä Polyamidi (PA) .

Nailon on ktaikean suorituskyvyn kestomuovi, mikä tarkoittaa, että se voidaan sulattaa ja reformoida toistuvasti ilman merkittävää kemiallista hajoamista. Keksinnöstä lähtien siitä on tullut yksi suosituimmista ja tärkeimmistä teknisistä muoveista maailmassa.

Miksi nylon on suosittu valinta ruiskuvalussa

Nylonin suosio ruiskuvalussa perustuu sen ainutlaatuiseen tasapainoon ominaisuuksien kanssa, joita ei usein ole saatavilla muissa halvemmissa muoveissa:

-

Poikkeukselliset mekaaniset ominaisuudet: Nylon tarjoaa korkean yhdistelmän vahvuus, jäykkyys ja sitkeys , joten se sopii erinomaisesti suurille kuormituksille ja rasituksille altistuville osille.

-

Ylivoimainen kulutuskestävyys: Sillä on luonnostaan matala kitkakerroin , joten se on materiaalin valinta osiin, joihin liittyy liikettä tai liukumista muita pintoja vasten, kuten hammaspyörissä ja laakereissa.

-

Lämpöstabiilisuus: Se kestää korkeammat käyttölämpötilat kuin monet muut yleiset kestomuovit, jotka ovat ratkaisevan tärkeitä moottoritiloissa tai sähkökomponenteissa.

-

Kemiallinen kestävyys: Se kestää hyvin monia öljyjä, polttoaineita ja liuottimia.

Kyky muuttaa raakapolyamidipelletit nopeasti monimutkaisiksi, kestäviksi ja tarkasti suunnitelluiksi osiksi nylon ruiskuvalu välttämätön prosessi useilla korkean kysynnän teollisuudenaloilla.

Mikä on nylon-ruiskupuristus?

Määritelmä ja ydinprosessi

Nylon ruiskuvalu on suuren volyymin valmistusprosessi, jota käytetään monimutkaisten, kolmiulotteisten osien luomiseen ruiskuttamalla sulaa polyamidi (nailon) muottipesään. Kestomuovina nailonia kuumennetaan, kunnes se muuttuu nestemäiseksi, pakotetaan korkealla paineella suljettuun muottiin, annetaan jäähtyä ja jähmettyä ja lopulta poistetaan valmiina osana.

Prosessi on pohjimmiltaan samanlainen kuin muiden muovien ruiskuvalu, mutta se vaatii erityistä huomiota lämpötilaan, kosteuden hallintaan ja ruiskutuspaineeseen nailonin ainutlaatuisten materiaaliominaisuuksien (erityisesti sen korkean sulamispisteen ja hygroskooppisuuden) vuoksi.

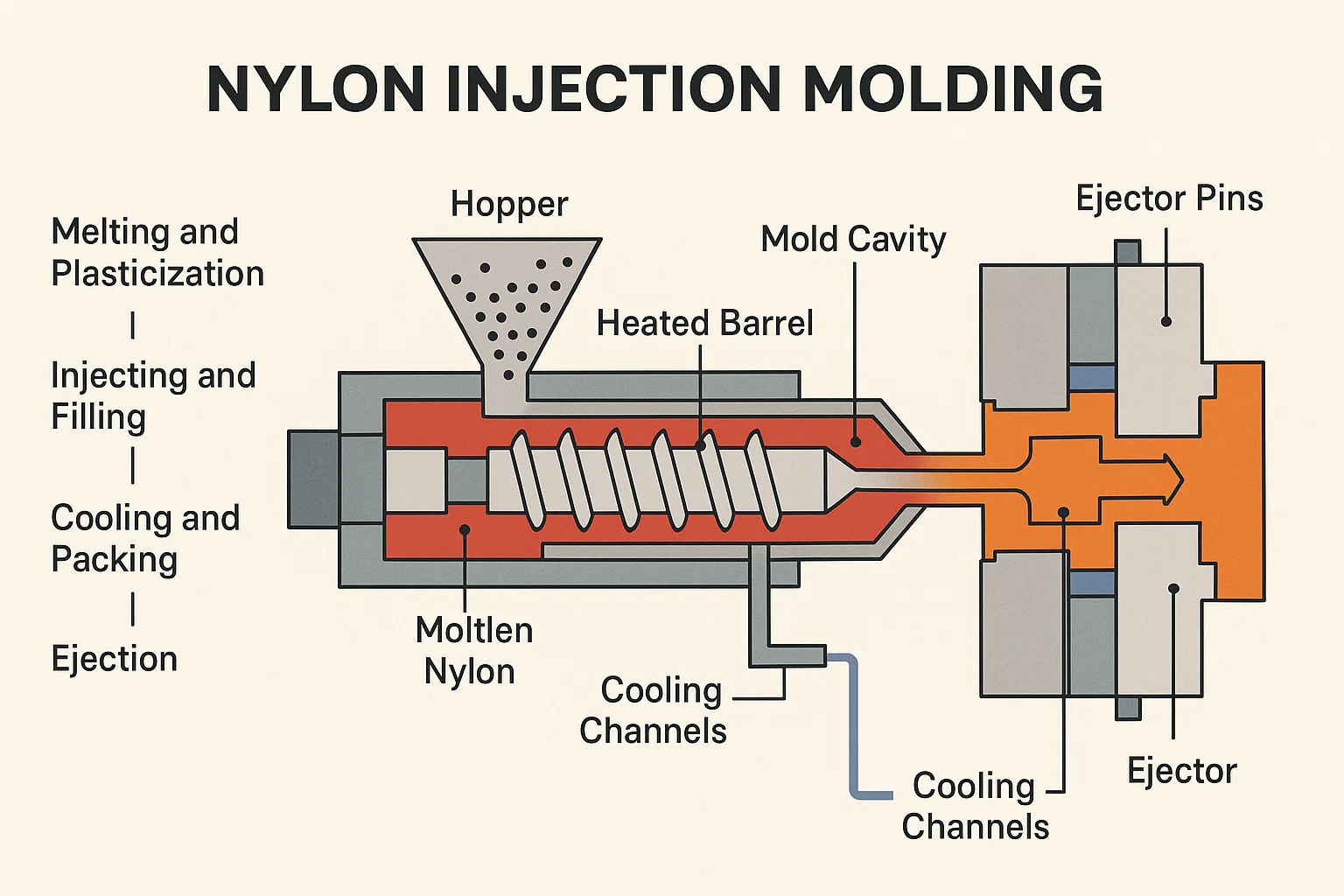

Nylon-ruiskuvalun tärkeimmät vaiheet

Koko prosessi on syklinen ja sisältää neljä ydinvaihetta:

1. Sulatus ja plastisointi

Raaka nailonmateriaali (tyypillisesti pellettimuodossa) syötetään suppilosta lämmitettyyn tynnyriin. A edestakaisin liikkuva ruuvi tynnyrin sisällä leikkuu ja puristaa materiaalia. Tynnyrin lämmittimistä tulevan lämmön ja ruuvin liikkeen kitkalämmön yhdistelmä sulattaa nailonin ja siirtää sitä tynnyrin etuosaa kohti. Tätä vaihetta on valvottava huolellisesti estämiseksi lämpöhajoaminen nailonista, mikä voi vaarantaa viimeisen osan mekaaniset ominaisuudet.

2. Injektio ja täyttö

Kun riittävä määrä sulaa nylonia on kertynyt, ruuvi liikkuu nopeasti eteenpäin toimien mäntänä. Tämä toiminta pakottaa sulan nailonin erittäin korkealla paineella suuttimen, kanavan, jakoputkien ja porttien läpi ja lopulta täyttää muotin ontelon. Ruiskutusnopeus ja paine ovat ratkaisevan tärkeitä ja ne on optimoitava sen varmistamiseksi, että ohutseinäinen, kiteinen nylon täyttää kaikki osat aiheuttamatta vikoja, kuten lyhyitä laukauksia or suihkuttamalla .

3. Jäähdytys ja pakkaus

Kun muotin onkalo on täytetty, lyhyt pakkaus (tai pito) paine säilytetään kompensoimaan materiaalin kutistumista, kun se alkaa jäähtyä ja jähmettyä. Nylon on puolikiteinen muovi, mikä tarkoittaa, että se kutistuu merkittävästi. Tämä pakkauspaine on elintärkeä minimoimaan vikoja, kuten uppoamisen jälkiä ja ensuring dimensional accuracy. Cooling water circulating through channels in the mold removes heat, causing the part to solidify.

4. Poisto

Kun osa on riittävän jäykkä, muotti avautuu ja ejektorin tapit työnnä valmis nailonosa ulos ontelosta. Koska nailonosat voivat olla suhteellisen kovia jopa lämpiminä, sopiva vetokulmat ja pin locations are critical to ensure smooth ejection without damaging the part or the mold. The mold then closes, ready to begin the next cycle.

Nailonmateriaalien ja -komposiittien tyypit

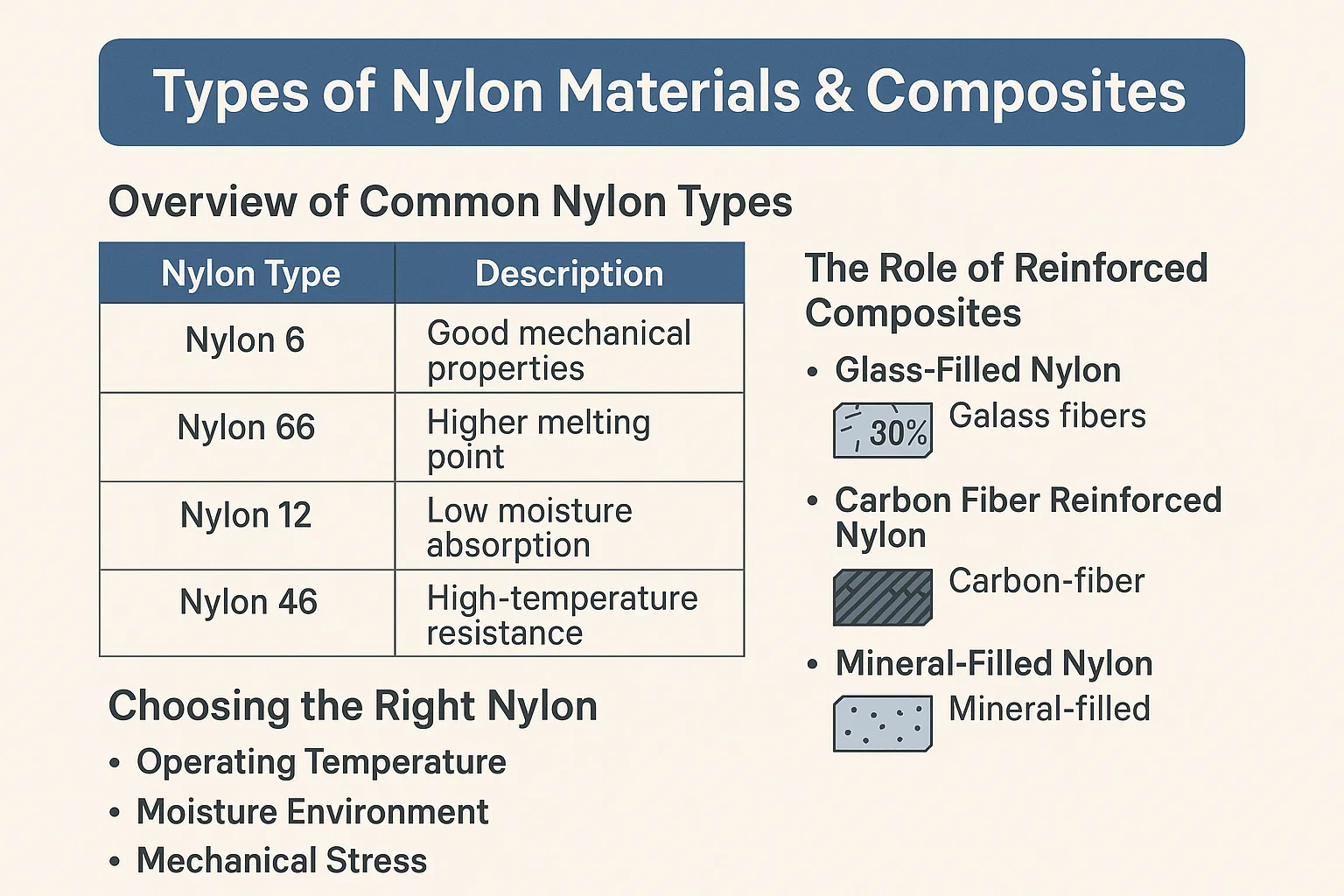

Vaikka polyamidia kutsutaan usein yksinkertaisesti "nailoniksi", se kattaa joukon materiaaleja, joilla jokaisella on ainutlaatuinen kemiallinen rakenne, joka määrää sen ominaisuudet ja sopivuuden erilaisiin ruiskupuristussovelluksiin. Kaksi numeroa, jotka seuraavat sanaa "Nylon" (esim. Nylon 6, Nylon 66) viittaavat hiiliatomien lukumäärään lähtömonomeereissä.

Yleiskatsaus yleisiin nailontyyppeihin

| Nylon tyyppi | Ensisijaiset ominaisuudet | Tärkeimmät sovellukset |

| Nylon 6 (PA6) | Hyvä tasapaino mekaanisen lujuuden, jäykkyyden ja iskunkestävyyden välillä; helpompi käsitellä kuin PA66. Korkeampi kosteuden imeytyminen kuin PA66. | Autojen verhoilut, laitteiden osat, vaihteet, laakerit, sähkötyökalujen kotelot. |

| Nylon 66 (PA66) | Korkeampi sulamislämpötila, parempi lämmön- ja kemikaalinkestävyys ja paremmat kulumisominaisuudet kuin PA6; korkeammat käsittelykustannukset. | Moottorin kannet, jäähdyttimen päätysäiliöt, sähköliittimet, korkean lämpötilan rakenneosat. |

| Nylon 12 (PA12) | Pienin tiheys ja alhaisin kosteuden imeytyminen tavallisista nyloneista; erinomainen kemiallinen kestävyys ja mittapysyvyys. | Polttoaineletkut, ilmajarruputket, tarkat komponentit, jotka vaativat erinomaista mittavakautta. |

Vahvistettujen komposiittien rooli

Jotenvelluksissa, jotka vaativat vielä suurempaa lujuutta, jäykkyyttä tai lämpösuorituskykyä, nailonia yhdistetään usein vahvistavilla täyteaineilla.

-

Lasillä täytetty nylon: Yleisin yhdistelmä sisältää lisäämisen lasikuituja (esim. Nylon 6 GF30, mikä tarkoittaa Nylon 6:ta, jossa on 30 % lasikuitua). Tämä lisää materiaalia huomattavasti vetolujuus, jäykkyys (moduuli) ja lämpöpoikkeutuslämpötila . Se kuitenkin lisää myös materiaalin kutistumista, mikä voi johtaa korkeampaan vääntymistä ja requires careful mold design.

-

Hiilikuidulla vahvistettu nailon: Käytetään, kun suurin jäykkyys, lujuus ja alennettu paino ovat kriittisiä. Hiilikuitu tarjoaa erinomaiset mekaaniset ominaisuudet, mutta sen materiaalikustannukset ovat korkeammat.

-

Mineraalitäytteinen nylon: Käytetään parantamaan mittojen vakautta, vähentämään kutistumista ja saavuttamaan tasaisempi pintakäsittely, vaikka yleensä kompromissilla on iskulujuus.

Oikean nailonin valinta

Sopivan nailonin valinta edellyttää huolellista kompromissia kilpailevien materiaaliominaisuuksien ja kustannusten välillä:

-

Käyttölämpötila: Jos osa on lähellä lämmönlähdettä, korkeampi sulamispiste Nylon 66 tai a lasilla täytetty komposiitti usein vaaditaan.

-

Kosteusympäristö: Osien, jotka toimivat korkeassa kosteudessa tai veden alla, Nylon 12 tarjoaa parasta mittavakaus alhaisen veden imeytymisen vuoksi.

-

Mekaaninen jännitys: Jatkuvassa kuormituksessa tai suuressa iskussa olevat osat vaativat yleensä erittäin kiteistä laatua tai a lasilla täytetty versio Nylon 6 tai 66 .

Nailonin käytön edut ruiskuvalussa

Nylonin menestys teknisenä muovina johtuu sen vaikuttavasta mekaanisten, lämpö- ja kemiallisten ominaisuuksien yhdistelmästä, joka tarjoaa selkeitä etuja perusmuoveihin ja jopa joihinkin metalleihin verrattuna.

1. Suuri lujuus ja jäykkyys

Nailonlaadut (erityisesti PA66 ja lasitäytteiset komposiitit) ovat erinomaisia vetolujuus ja kimmokerroin (jäykkyys). Tämä tekee niistä ihanteellisia rakenneosiin, joiden on kestettävä merkittäviä kuormia ilman muotoaan, kuten kiinnikkeitä, vipuja ja koneen koteloita.

2. Erinomainen kulumis- ja hankauskestävyys

Nailonilla on luonnostaan matala kitkakerroin ja high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

Avainsovellus: Nylonia käytetään usein itsevoiteleviin osiin, kuten hammaspyörät, laakerit ja holkit , mikä vähentää ulkoisten voiteluaineiden tarvetta.

3. Hyvä kemikaalinkestävyys

Polyamidit kestävät hyvin monenlaisia orgaanisia kemikaaleja, mukaan lukien:

-

Öljyt ja rasvat: Tärkeä auto- ja teollisuuskoneiden komponenteille.

-

Polttoaineet: Soveltuu polttoainejärjestelmän osiin.

-

Liuottimet: Tarjoaa kestävyyttä ankarissa puhdistus- tai käyttöympäristöissä.

4. Korkea lämmönkestävyys

Verrattuna moniin yleisiin kestomuoveihin, kuten polyeteeni (PE) tai polypropeeni (PP), nylon kestää huomattavasti korkeammat käyttölämpötilat . Tämä pätee erityisesti Nylon 66:een, ja vielä enemmän lasikuidulla vahvistettuna, mikä lisää huomattavasti Heat Deflection Temperature (HDT) . Tämä lämpöstabiilisuus mahdollistaa sen käytön vaativissa sovelluksissa, kuten konepellin alla olevissa autonosissa.

5. Väsymys ja iskunkestävyys

Nailonilla on erinomainen kestävyys väsymys , mikä tarkoittaa, että se kestää toistuvia jännitysjaksoja (kuormaus ja purkaminen) halkeilematta. Lisäksi monet nailonlaadut, erityisesti täyttämättömät, säilyvät hyvänä iskunkestävyys jopa alhaisissa lämpötiloissa, mikä takaa kestävyyden äkillisiä iskuja vastaan.

6. Hyvät sähköeristysominaisuudet

Nylon on tehokas sähköeriste. Sen korkea dielektrinen lujuus ja resistance to tracking make it a common choice for:

-

Sähköliittimet: Varmista, että virta kulkee oikein ja turvallisesti.

-

Kotelot ja eristeet: Suojaa herkkää elektroniikkaa.

Nailonin käytön haitat ruiskuvalussa

Huolimatta lukuisista eduistaan korkean suorituskyvyn teknisenä muovina, nailonilla on erityisiä materiaali- ja käsittelyhaasteita, jotka on hallittava onnistuneen ruiskupuristuksen kannalta.

1. Korkea kosteuden imeytyminen (hygroskooppinen luonne)

Suurin haaste nailonin kanssa on sen hygroskooppinen luonne - imee helposti kosteutta ympäröivästä ympäristöstä.

-

Vaikutus materiaaliin: Ennen muovausta liiallinen kosteus johtaa hydrolyysi korkean lämpötilan sulamisprosessin aikana. Tämä reaktio hajottaa polymeeriketjut, mikä johtaa vakavaan molekyylipainon menetykseen ja siten lopullisen osan mekaanisen lujuuden ja iskunkestävyyden dramaattiseen heikkenemiseen (ilmenee usein hauraudena).

-

Ratkaisu: Nailonin on oltava perusteellisesti kuivattu erittäin alhaiseen kosteuspitoisuuteen (tyypillisesti alle 0,1 % PA66:lle) välittömästi ennen käsittelyä.

2. Mittojen epävakaus kosteuden vuoksi

Muovauksen jälkeiset nailonosat imevät kosteutta, kunnes ne saavuttavat tasapainon ympäristön kanssa. Tämä kosteuden imeytyminen aiheuttaa materiaalin turvota , mikä johtaa merkittäviin mittojen muutokset .

-

Suunnittelun huomioiminen: Suunnittelijan on otettava huomioon kuivan, muotoon muovatun osan ja stabiloidun, käsitellyn osan väliset mitat, erityisesti suurta tarkkuutta vaativissa komponenteissa.

3. Hydrolyysin ja hajoamisen mahdollisuus

Kuten mainittiin, jos kosteutta on läsnä sulamisen aikana, materiaali hajoaa. Vaikka nailonissa on kunnolla kuivattu, siinä on a suhteellisen kapea käsittelyikkuna verrattuna joihinkin muihin kestomuoveihin. Ylikuumeneminen tai liiallinen viipymäaika tynnyrissä voi aiheuttaa lämpöhajoaminen , joka johtaa:

-

Värinmuutos (usein kellastuminen).

-

Vähentyneet mekaaniset ominaisuudet .

-

Syövyttävän ammoniakkikaasun vapautuminen.

4. Suuri materiaalin kutistuminen

Nailon on puolikiteinen polymeeri, mikä tarkoittaa, että sen sisäinen rakenne muuttuu merkittävästi jäähtyessään. Tämä johtaa suhteelliseen suuri ja anisotrooppinen (epätasainen) tilavuuskutistuminen (usein 1-2 %).

-

Seuraus: Suuri kutistuminen lisää riskiä vääntymistä ja makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. Korkeammat kustannukset

Verrattuna tavallisiin kestomuoveihin, kuten polypropeeniin (PP) tai polyeteeniin (PE), nailonlaadut ovat yleensä kalliimpaa . Kustannukset ovat perusteltuja erinomaisella suorituskyvyllä, mutta se on tekijä, joka rajoittaa sen käytön teknisiin sovelluksiin, joissa sen lujuutta ja lämmönkestävyyttä vaaditaan ehdottomasti.

Suunnittelun huomioitavaa nailonruiskupuristusta varten

Tehokas osien suunnittelu ei ole neuvoteltavissa käytettäessä kiteisiä materiaaleja, kuten nailonia. Suunnittelijoiden on asetettava etusijalle tasaisuus ja sujuvat siirtymät hallitakseen suurta materiaalin kutistumista, minimoidakseen sisäiset jännitykset ja varmistaakseen tehokkaan käsittelyn.

1. Seinän paksuusohjeet

-

Tasaisuus on avain: Tärkein yksittäinen sääntö on säilyttää a tasainen seinämän paksuus koko osan ajan. Koska nailon kutistuu merkittävästi jäähtyessään, paksuuden vaihtelut johtavat vaihteleviin jäähdytysnopeuksiin, mikä on ensisijainen tekijä sisäinen stressi ja vääntymistä .

-

Optimaalinen paksuus: Vaikka erityiset ohjeet vaihtelevat laaduittain, tyypilliset seinämänpaksuudet vaihtelevat 0,040–0,150 tuumaa (1,0–3,8 mm) . Paksumpia seiniä tulee välttää tai ne on täytettävä tasaisuuden säilyttämiseksi.

2. Rivan muotoilu lisää voimaa

Rivat ovat välttämättömiä lujuuden ja jäykkyyden lisäämiseksi ilman, että seinämän paksuus kasvaa dramaattisesti.

-

Rivan paksuus: Rivan paksuuden tulee olla välillä 50% ja 60% sen tukemasta nimellisseinänpaksuudesta. Liian paksu kylkiluiden tekeminen voi aiheuttaa a pesuallas merkki vastakkaisella pinnalla.

-

Rivan korkeus: Rivan korkeus saa yleensä olla enintään kolme kertaa nimellisseinämän paksuus.

3. Syvyyskulmat helppoon poistoon

Koska nailonosat ovat jäykkiä ja työntyvät ulos vielä lämpiminä, tarvitaan riittävä veto (kartio), jotta ne vapautuvat sujuvasti muotista ilman naarmuuntumista tai vääntymistä.

-

Vähimmäisluonnos: Tavoittele minimisyväys 0,5° - 1,0° per puoli. Suurenna syvävetoa tai teksturoituja pintoja varten vetokulmaa arvoon 2° tai enemmän .

4. Portin sijainti ja suunnittelu

Portti on sulan muovin sisääntulokohta, ja sen sijoitus vaikuttaa merkittävästi osien laatuun, erityisesti erittäin kutistuvien materiaalien, kuten nailonin, kohdalla.

-

Minimoi neuleviivat: Etsi portit työntääksesi sulaterintamaa yhteen ei-kriittisillä alueilla, kuten hitsaus tai neuloa linja Kun kaksi sularintamaa kohtaavat, on heikentynyt lujuus.

-

Portin koko: Portin tulee olla riittävän iso, jotta sitä riittää pakkauspaine siirtyä onteloon, mikä on välttämätöntä minimoimiseksi uppoamisen jälkiä ja controlling shrinkage.

-

Ohjaa vääntymistä: Portti lähelle alueita, joissa on raskaita piirteitä tai suuria, litteitä osia varmistaaksesi tarvittavan tiivistyspaineen, joissa kutistuminen aiheuttaa todennäköisimmin vääntymisen.

5. Stressikeskittymien välttäminen

-

Kulman säteet: Vältä teräviä sisäkulmia. Terävät 90° kulmat luovat jännityksen keskittymispisteitä, joissa osa on erittäin todennäköistä murtumaan tai vaurioitumaan kuormituksen alaisena.

-

Suositeltu säde: Kaikkien sisänurkkien säteen tulee olla vähintään 50 % viereisen seinämän paksuudesta (R ≥ 0,5T) .

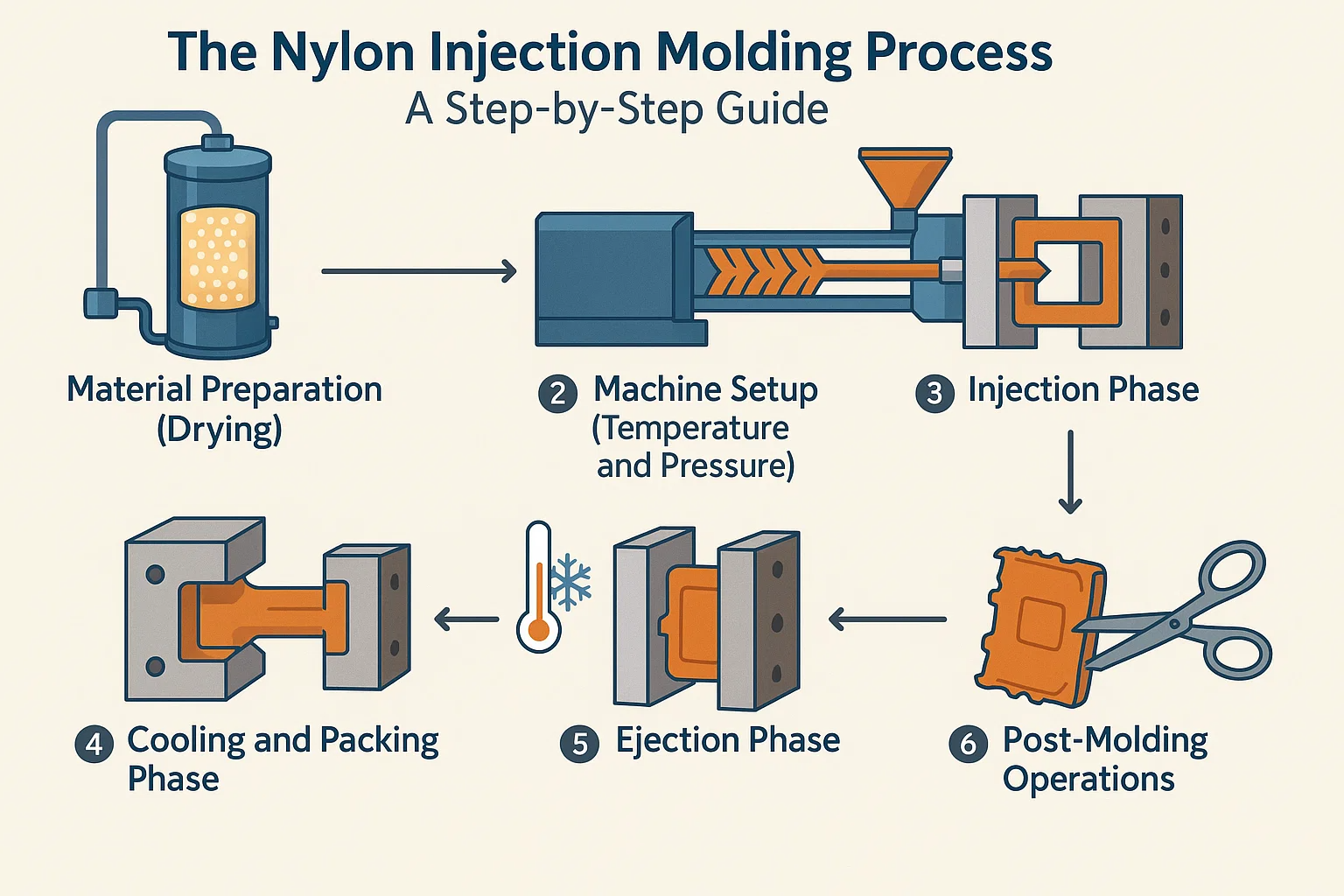

Nylonin ruiskuvaluprosessi: Vaiheittainen opas

Nailonin onnistunut muovaus vaatii huolellista huomiota prosessiparametreihin, mikä johtuu ensisijaisesti sen herkkyydestä kosteudelle ja sen puolikiteisyydestä.

1. Materiaalin valmistelu (kuivaus)

Tämä on epäilemättä kriittisin askel. Nylonin takia hygroskooppinen luonne , ilmasta imeytynyt kosteus on poistettava ennen sulatusta. Jos sitä ei kuivata, kosteus saa materiaalin hajoamaan hydrolyysi käsittelyn aikana, jolloin tuloksena on heikkoja, hauraita osia.

-

Vaatimus: Nylon on kuivattava a kuivausrumpu tai tyhjiöuuni jäännöskosteustasolle alle 0,1 % (usein alhaisempi PA66:lle).

-

Toimenpide: Kuivuminen kestää tyypillisesti 4–6 tuntia välisissä lämpötiloissa 80°C ja 110°C (176°F ja 230°F) , riippuen tietystä nylonlaadusta ja täyteainepitoisuudesta.

2. Koneen asetukset (lämpötila ja paine)

Nailon vaatii korkeita käsittelylämpötiloja korkean sulamispisteensä vuoksi.

-

Sulamislämpötila: Tynnyrin lämpötilaprofiili on asetettu saavuttamaan sulamislämpötila, joka varmistaa nailonin täysin sulamisen, mutta estää lämpöhajoamisen. Tyypilliset sulamislämpötilat vaihtelevat 230 °C - 300 °C (446 °F - 572 °F) .

-

Muotin lämpötila: A korkea muotin lämpötila on välttämätön nailonille (usein välillä 80°C ja 120°C / 176°F ja 248°F ). Kuumempi muotti auttaa ylläpitämään sulan juoksevuutta, helpottaa täyttä kiteytymistä, vähentää sisäisiä jännityksiä ja minimoi vääntymistä .

-

Selkäpaine: Alhaista tai kohtalaista vastapainetta käytetään yleensä varmistamaan sulan hyvä homogenisointi ilman liiallista leikkauslämpöä, joka voisi aiheuttaa hajoamista.

3. Injektiovaihe

Sula nylon ruiskutetaan muottipesään.

-

Ruiskutusnopeus: A nopea ruiskutusnopeus on usein parempi täyttää nopeasti muotin onkalo, kun nailonsulate on vielä kuuma ja nestemäinen. Tämä on ratkaisevan tärkeää ennaltaehkäisyssä lyhyitä laukauksia ja minimizing the formation of prominent neuloa linjas (hitsauslinjat).

-

Ruiskutuspaine: Korkeat ruiskutuspaineet ovat tyypillisesti välttämättömiä nailonin viskositeetin voittamiseksi ja tiiviin pakkauksen varmistamiseksi.

4. Jäähdytys- ja pakkausvaihe

Kun nailon jäähtyy, se kutistuu merkittävästi.

-

Pakkaus (pito) paine: Painetta ylläpidetään välittömästi injektion jälkeen ( pakkausvaihe ) pakottaaksesi enemmän materiaalia onteloon tilavuuden kutistumisen kompensoimiseksi. Tämä paine on ratkaisevan tärkeä ennaltaehkäisyssä uppoamisen jälkiä paksuissa osissa ja varmistaa mittatarkkuuden.

-

Jäähdytysaika: Jäähdytyksen on oltava riittävä, jotta kiderakenne voi kehittyä täysin ja varmistaa, että osa on riittävän jäykkä poistumista varten ilman muodonmuutoksia.

5. Poistovaihe

Kun muotti on jäähtynyt, se avautuu ja ejektorijärjestelmä poistaa osan.

-

Käsittely: Osat työntyvät ulos muotin ollessa vielä kuuma. Oikea vetokulmat ja well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. Muovauksen jälkeiset toimenpiteet

-

Trimmaus/poisto: Portin jäännösten, kiskojen ja mahdollisen salaman poistaminen.

-

Ilmastointi (valinnainen, mutta yleinen): Koska osa on kuiva ja mitoiltaan vakaa muotoon valettu mutta hauras, se on usein ehdollinen liottamalla se lämpimään veteen tai altistamalla se kontrolloidulle kosteudelle. Tämä antaa osan imeä kosteutta ja palauttaa sen aiotun sitkeyden, joustavuuden ja iskunkestävyyden.

Nylon-ruiskupuristuksen yleiset sovellukset

Nailonin ainutlaatuinen yhdistelmä korkeaa lujuutta, lämmönkestävyyttä ja erinomaisia kulumisominaisuuksia tekee siitä ensisijaisen valinnan metallin korvaamiseen monissa vaativissa sovelluksissa eri teollisuudenaloilla.

1. Autoteollisuus

Autoteollisuus on yksi suurimmista ruiskupuristetun nailonin, erityisesti vahvistettujen laatujen (lasitäytteiset PA6 ja PA66), kuluttajista, joissa suorituskyky kuumissa ympäristöissä on välttämätöntä.

-

Konepellin alla olevat komponentit: Moottorin kannet, imusarjat, jäähdytysjärjestelmän komponentit (jäähdyttimen päätysäiliöt) ja öljynsuodattimen kotelot.

-

Mekaaniset osat: Hammaspyörät, laakerit, painelevyt ja holkit, jotka vaativat pientä kitkaa ja suurta kestävyyttä.

-

Turvallisuus ja rakenne: Turvatyynysäiliöt ja erilaiset rakenteelliset kiinnikkeet ja pidikkeet.

2. Sähkö- ja elektroniikkateollisuus

Suuren dielektrisen lujuutensa ja lämmönkestävyytensä ansiosta nailon on ihanteellinen komponenteille, jotka hallitsevat tehoa tai vaativat palonkestäviä ominaisuuksia.

-

Liittimet ja kotelot: Sähköpistokkeet, riviliittimet, sähkötyökalujen kotelot ja katkaisijakomponentit.

-

Eristeet: Välikkeet, erottimet ja erilaiset eristävät esteet.

3. Kulutustavarat ja kodinkoneet

Nylonia käytetään paikoissa, joissa jokapäiväisiltä tuotteilta vaaditaan kestävyyttä, tyylikästä estetiikkaa ja kulutuskestävyyttä.

-

Sähkötyökalut: Porien, hiomakoneiden ja sahojen kotelot ja sisäiset liikkuvat osat.

-

Kodinkoneet: Hammaspyörät, nokat ja rakenneosat pesukoneisiin, pölynimureihin ja keittiökoneisiin.

-

Urheiluvälineet: Suksisiteet, pyöräilykomponentit ja kestävät soljet.

4. Teolliset komponentit

Nailonin erinomainen kemikaalien ja kulutuskestävyys tekee siitä kriittisen nesteenkäsittelyssä ja raskaissa koneissa.

-

Nestejärjestelmät: Pumpun osat, venttiilirungot, juoksupyörät ja nestekytkimet öljyjen ja kemikaalien kestävyyden vuoksi.

-

Koneet: Telat, ketjunohjaimet, ketjupyörät ja kulutuslevyt.

5. Lääketieteelliset laitteet

Nailon 6 ja Nylon 66, erityisesti erikoistuneita, bioyhteensopivia laatuja, käytetään komponenteissa, jotka vaativat sterilointia ja tarkkaa mekaanista toimintaa.

-

Kirurgiset instrumentit: Kahvat, puristimet ja osat, joita ei voi istuttaa.

-

Diagnostiikkalaitteet: Kotelot ja mekaaniset osat.

Yleisten nylon-ruiskuvaluongelmien vianmääritys

Jopa optimaalisella suunnittelulla ja koneen asennuksella voi syntyä ongelmia. Nailonosien tehokas vianetsintä edellyttää ymmärtämistä, kuinka materiaalin suuri kutistuvuus, kiteisyys ja kosteusherkkyys ilmenevät vikoina.

1. Vääntyminen (muodonmuutos)

Taistelu on osan vääntyminen tai vääntyminen jäähdytyksen jälkeen, ja se on yleisin ongelma puolikiteisissä materiaaleissa, kuten nailonissa.

-

Syitä:

-

Epätasainen jäähdytys: Ensisijainen syy; usein johtuen epätasaisesta seinämän paksuudesta tai riittämättömästä jäähdytyksestä tietyillä muottialueilla.

-

Anisotrooppinen kutistuminen: Suuri ja suunnattu kutistuminen, erityisesti lasitäytteisillä materiaaleilla.

-

Alhainen muotin lämpötila: Liian kylmä muotti estää tasaisen kiteytymisen.

-

-

Ratkaisut:

-

Nosta muotin lämpötilaa: Kuumempi muotti (lähempänä 100 °C) varmistaa hitaamman, tasaisemman jäähtymisen ja kiteiden kasvun.

-

Optimoi portin sijainti: Aseta portti tasapainottamaan sulavirtaa ja säätämään kutistumissuuntaa.

-

Suunnittelun arvostelu: Varmista seinämän paksuus on mahdollisimman yhtenäinen.

2. Altaan jäljet (masennus)

Altaan jälkiä ovat paikallisia painaumia osan pinnalla, tyypillisesti vastakkaisia paksuja osia, ripoja tai kohoumia.

-

Syitä:

-

Riittämätön pakkauspaine: Pakkausvaiheessa ei työnnetä sisään tarpeeksi materiaalia sisäisen kutistumisen kompensoimiseksi.

-

Liian korkea seinän paksuus: Paksun osan ydin kestää liian kauan jäähtyä ja kutistuu sisäisesti.

-

-

Ratkaisut:

-

Lisää pakkauspainetta ja aikaa: Säilytä korkeaa pitopainetta pidempään syöttääksesi materiaalia kutistuvaan ytimeen.

-

Suurenna portin kokoa: Suurempi portti mahdollistaa tiivistepaineen tehokkaan siirron.

-

Uudelleensuunnittelu: Pienennä ongelmallisen osan paksuutta tai ydintä se ulos.

-

3. Neulo linjat (hitsauslinjat)

Neulo linjat (tai hitsausviivat) esiintyy siellä, missä kaksi sulaterintamaa yhtyvät, usein reikien tai liitteiden ympärille. Nailonille nämä linjat ovat heikkoja kohtia.

-

Syitä:

-

Matala sulamislämpötila / hidas nopeus: Nailon jäähtyy liikaa ennen sularintamien kohtaamista, mikä estää oikean sulautumisen.

-

-

Ratkaisut:

-

Nosta sulamislämpötilaa: Varmista the nylon is hot enough for better molecular mixing upon meeting.

-

Lisää ruiskutusnopeutta: Täytä ontelo nopeammin, jotta sulan etuosa pysyy kuumana.

-

Uudelleensuunnittelu: Säädä portin sijainti siirtääksesi neuleviivaa rakenteellisesti vähemmän kriittiselle tai piilotetulle alueelle.

-

4. Lyhyet laukaukset (epätäydellinen täyttö)

A lyhyt laukaus on epäonnistuminen täyttämään muottipesän täysin, jättäen tyhjät tilat.

-

Syitä:

-

Matala sulamislämpötila: Nailon on liian viskoosia valuakseen kokonaan.

-

Riittämätön ruiskutuspaine/nopeus: Ei tarpeeksi voimaa tai nopeutta työntämään materiaalia ontelon päähän.

-

-

Ratkaisut:

-

Lisää sulatuslämpötilaa ja ruiskutusnopeutta.

-

Ilmaa muotti: Varmista air can escape the cavity, especially in deep pockets.

-

5. Suihkuttaminen (matomainen polku)

Jetting tapahtuu, kun sulaa nylonia ammutaan nopeasti onteloon pienen portin kautta, jolloin se käpristyy virran muodossa sen sijaan, että se tuulettuisi tasaisesti.

-

Syitä:

-

Liian suuri ruiskutusnopeus pienen portin läpi.

-

Huono portin suunnittelu: Portti tähtää suoraan suurelle avoimelle alueelle.

-

-

Ratkaisut:

-

Vähennä ruiskutusnopeutta täytön alussa (nopeusprofilointi).

-

Suurenna portin kokoa.

-

Uudelleensuunnittelu portin sijainti: Suuntaa suihku muottitappia, sydäntä tai seinää vasten pakottaaksesi virran haihtumaan välittömästi.

-

6. Hajoaminen (hauraus / kellastuminen)

Hajoaminen on polymeerin kemiallinen hajoaminen, mikä johtaa ominaisuuksien menetykseen.

-

Syitä:

-

Kosteus (hydrolyysi): Yleisin syy; materiaalin riittämätön kuivuminen.

-

Liian korkea sulamislämpötila: Liian korkeat lämpötilat tietylle nailonlaadulle.

-

Pitkä oleskeluaika: Nailon istuu kuumassa tynnyrissä liian pitkään (esim. pienet laukaukset suurella koneella).

-

-

Ratkaisut:

-

Varmista Proper Drying: Tarkista kosteuspitoisuus ja kuivaimen toiminta uudelleen.

-

Vähennä sulamislämpötilaa tai kiertoaikaa.

-

Käytä oikeaa konetta: Valitse muovauskone, jossa ammuskoko on 40–80 % piipun tilavuudesta.

-

-

-

Parhaat käytännöt nailonin ruiskupuristamiseen

Menestyksekäs nailonin muovaus johdonmukaisesti edellyttää tiukkojen protokollien noudattamista, jotka vähentävät sen perushaasteita, pääasiassa kosteutta ja suurta kutistumista. Näiden parhaiden käytäntöjen käyttöönotto varmistaa laadun, kestävyyden ja optimaaliset kiertoajat.

1. Oikea materiaalinkäsittely ja varastointi

-

Pakollinen kuivaus: Oletetaan aina, että nailonmateriaali vaatii kuivaamista. Käytä a kuivausrumpu kosteuspitoisuuden vähentämiseksi alle valmistajan määrittämän rajan (yleensä <= 0,1\% ) välittömästi ennen käyttöä.

-

Suljetun silmukan syöttö: Ihannetapauksessa käytä a suljetun silmukan järjestelmä materiaalin syöttämiseen suoraan kuivaimesta koneen suppiloon, jotta estetään ympäristön kosteuden imeytyminen takaisin kuljetuksen aikana.

-

Varastointi: Säilytä sulkemattomia nailonpusseja tai -säiliöitä a kuivaa, ilmastoityä ympäristöä tai sulje ne uudelleen heti avaamisen jälkeen.

2. Prosessiparametrien optimointi

-

Korkea muotin lämpötila: Käytä korkeaa muotin lämpötilaa (usein 80 °C to 120 °C ) edistää täydellistä ja yhtenäistä kiteytys . Tämä vähentää sisäisiä jännityksiä, minimoi vääntymisen ja parantaa loppuosan mekaanisia ominaisuuksia.

-

Nopea ruiskutus/ohjattu nopeus: Käytä suhteellista nopea ruiskutusnopeus varmistaaksesi, että sulatepinta pysyy kuumana ja sulautuu hyvin (vähentäen neulelinjan heikkoutta). Käytä kuitenkin nopeusprofilointia aloittaaksesi hitaammin ja välttääksesi suihkuttamalla portilla.

-

Riittävä pakkauspaine: Työllistää riittävästi pito/pakkauspaine ja time to compensate for nylon's high volumetric shrinkage and minimize uppoamisen jälkiä .

3. Muotin huolto ja porttien hallinta

-

Gate Vestige Control: Varmista portin puhdas erotus minimoidaksesi toissijaiset trimmaustoimenpiteet, jotka voivat vahingoittaa osaa.

-

Säännöllinen puhdistus: Puhdista muotin tuuletusaukot ja jakolinja säännöllisesti. Oikea tuuletus on ratkaisevan tärkeä nailonin nopealle täytölle, jolloin ilma pääsee poistumaan ja estää painekaasun aiheuttaman palamisen (dieselin).

4. Laadunvalvonta ja jälkimuovaus

-

Kosteustesti: Suorita rutiinimateriaalin kosteustestaus (esim. Karl Fischer -titraus tai kosteusanalysaattori) kuivauksen tehokkuuden tarkistamiseksi.

-

Välitön kuntoutus: Suunnittele muovauksen jälkeinen ilmastointi (esim. kuumavesihaude tai kosteuskammio) osille, jotka vaativat maksimaalista sitkeyttä ja iskunkestävyyttä, koska kuivat, muovatut osat ovat hauraampia.

-

Mittatarkistukset: Suorita osien mittojen laatutarkistukset jälkeen ne on käsitelty ja stabiloitu, koska mitat muuttuvat merkittävästi muovatusta tilasta.

So

Nylon ruiskuvalu on tehokas ja välttämätön valmistusprosessi, joka toimittaa suorituskykyinen, kestävä ja kustannustehokas komponentteja maailman vaativimmilla teollisuudenaloilla. Sen ainutlaatuinen profiili, korkea lujuus, erinomainen kulutuskestävyys ja lämpöstabiilisuus tekevät polyamidista välttämättömän korvaamaan perinteisiä materiaaleja, kuten metallit hammaspyörissä, koteloissa ja liittimissä.