Esittely

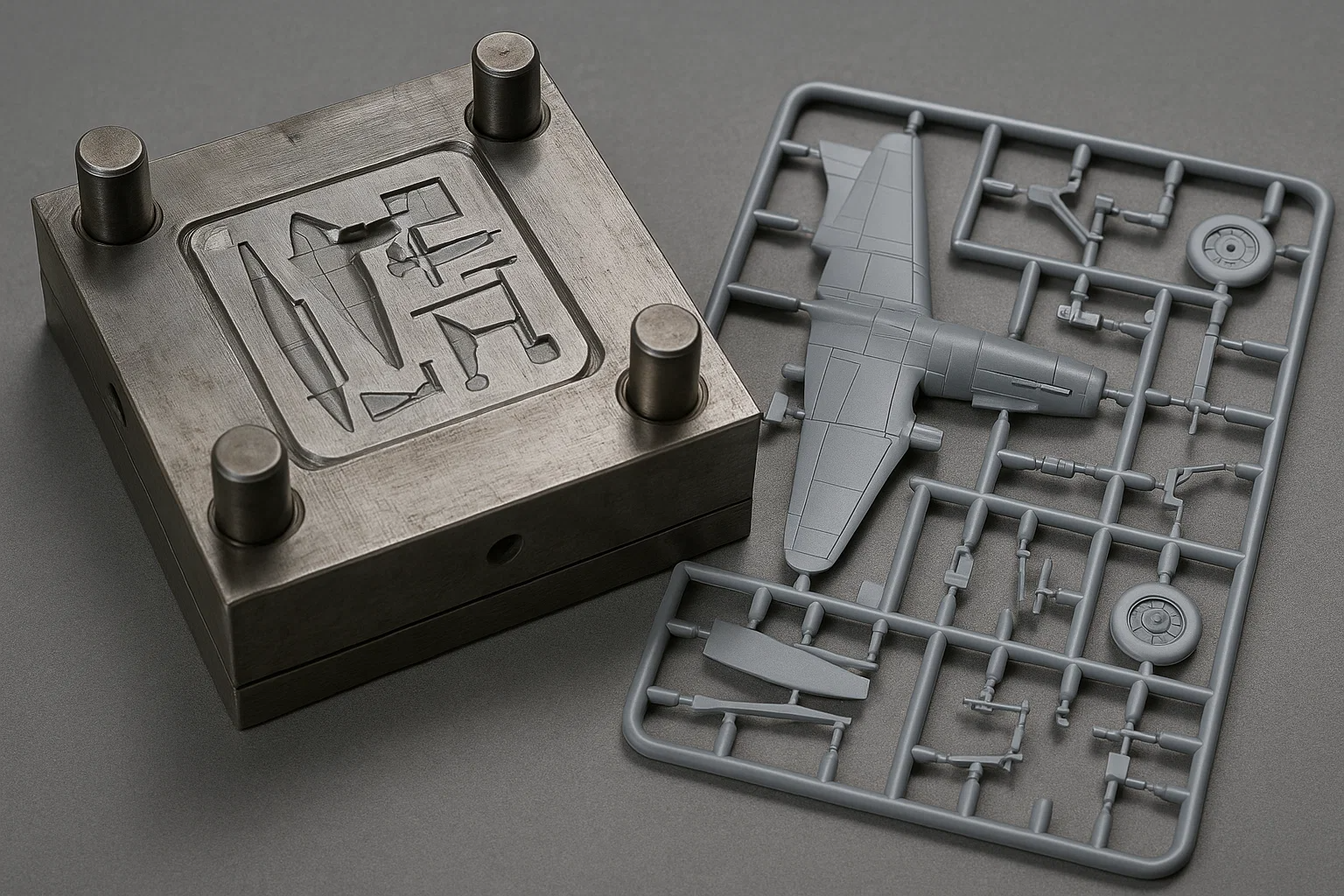

Muovimallisarjat ovat vallanneet kaiken ikäisten harrastajat vuosikymmenien ajan, ja ne tarjoavat konkreettisen tavan luoda kaikki historiallisista lentokoneista ja ikonisista autoista futuristisiin avaruusaluksiin ja fantastisiin olentoihin. Heidän kestävä suosio on huolellisessa yksityiskohdassa ja tarkkuudessa, jonka he tuovat miniatyyri kopioihin, jolloin harrastelijat voivat koota, maalata ja mukauttaa suosikkiaihettaan. Mutta oletko koskaan miettinyt, kuinka nämä uskomattoman yksityiskohtaiset osat tehdään?

Salaisuus on korkealaatuiset muotit käytetään heidän tuotannossaan. Nämä muotit ovat mallisarjan maailman laulamattomia sankareita, jotka vaikuttavat suoraan jokaisen komponentin tarkkuuteen, sopivuuteen ja yleiseen laatuun. Ilman asiantuntevasti muotoiltuja muotteja, jopa monimutkaisimmat mallit putoavat tasaisiksi, mikä johtaa huonosti sopiviin osiin ja vähemmän tyydyttävään rakennuskokemukseen.

Tämä artikkeli vetää verhon takaisin kiehtovaan ja monimutkaiseen prosessiin Muovimallimuottien valmistus . Otamme sinut matkalle alkuperäisestä suunnittelukonseptista edistyneiden valmistustekniikoiden, kuten CNC -koneistuksen, avulla, sukeltamalla materiaaleihin, viimeistelyihin ja tiukkoihin testauksiin, jotka varmistavat, että jokainen muotti tuottaa täydellisiä osia. Ymmärtämällä tämän monimutkaisen matkan saat uuden arvostuksen suosikkimuovimallien takana olevasta tekniikasta ja taiteellisuudesta.

Injektiomuovan perusteiden ymmärtäminen

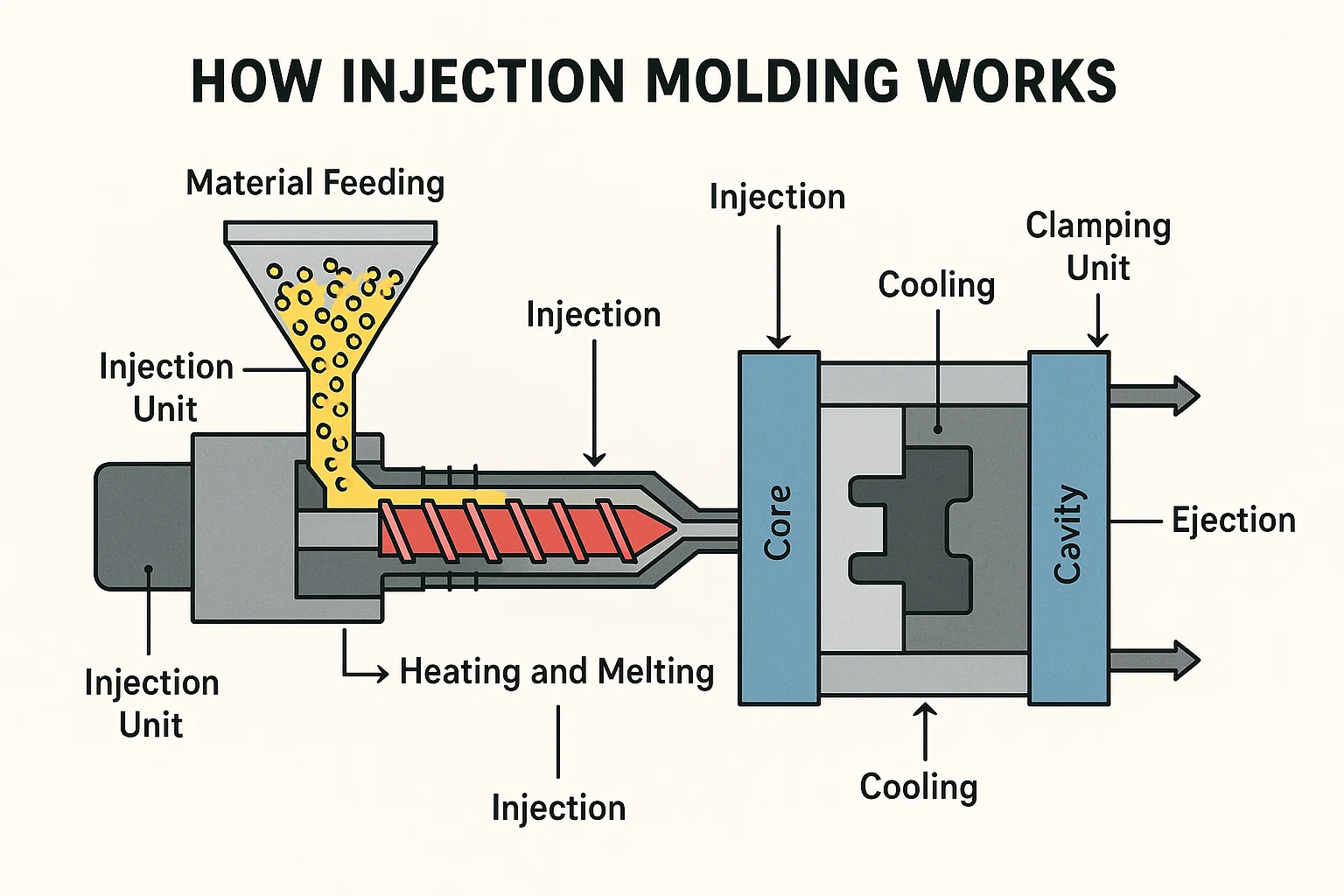

Lähes kaikkien modernin muovimallisarjan valmistus on hienostunut prosessi, joka tunnetaan nimellä Injektiomuovaus (toleranssit mitattuna mikronina) . Tämä tekniikka on kulmakivi massatuotannossa identtisiä muovisia osia, joilla on erittäin tarkkuus ja tehokkuus, mikä tekee siitä ihanteellisen mallisarjoista löytyville monimutkaisille komponenteille. Ennen kuin syventämme muotin luomisen erityispiirteitä, on ratkaisevan tärkeää ymmärtää injektiomuovan toiminnan perusperiaatteet, koska muotti itsessään on suunniteltu toimimaan tässä prosessissa.

Kuinka injektiomuovaus toimii

Kuvittele erittäin hallittu ja automatisoitu prosessi, joka muuttaa raa'at muovipelletit täydellisesti muotoiseksi komponentiksi muutamassa sekunnissa. Se on pohjimmiltaan ruiskuvalun aikana. Ammattilaisetessi voidaan jakaa useisiin avainvaiheisiin-

- Materiaaliruokinta - Raaka muovimateriaali, joka on tyypillisesti rakeinen tai pellettimuoto, syötetään suppilasta lämmitettyyn tynnyriin.

- Lämmitys ja sulaminen : Tynnyrin sisällä suuri ruuvi pyörii, liikuttaen muovia eteenpäin samalla kun lämmittää sitä sulaan tilaan. Lämpötilaa säädetään tarkasti sen varmistamiseksi, että muovi saavuttaa oikean viskositeetin.

- Injektio : Kun muovi on sulaa ja homogeenista, ruuvi toimii kuin mäntä, injektoimalla nestemäistä muovia nopeasti korkean paineessa suljettuun muotin onteloon. Tämä paine varmistaa, että muovi täyttää jokaisen muotin nurkka- ja kallion sieppaamalla jopa hienoimmat yksityiskohdat.

- Jäähdytys : Kun sulaa muovi täyttää muotin, se alkaa jäähtyä ja jähmettyä. Itse muotti on suunniteltu jäähdytyskanavilla, joiden kautta vesi tai öljy kiertää, hajottaen nopeasti lämmön ja antaen osan jähmettyä nopeasti. Tämä jäähdytysaika on kriittinen osan rakenteelliselle eheydelle ja syklin tehokkuudelle.

- Poisto : Kun muovi on riittävän jäähdytetty ja jähmettynyt haluttuun muotoon, homeen puolikkaat ovat auki ja työntäjätapit työntävät valmiit osan muotin ontelosta. Sitten muotti sulkeutuu, valmis seuraavaan injektiosykliin.

Injektiomuovauskoneen avainkomponentit

Injektiomuovauskone, jota usein kutsutaan "injektiomuotiksi" tai "paina", on monimutkainen laite, jossa on useita elintärkeitä komponentteja, jotka toimivat yhdessä:

- Puristusyksikkö : Tämä yksikkö pitää muotin puolikkaat yhdessä valtavan voiman kanssa injektio- ja jäähdytysvaiheiden aikana, jotta home aukeaa injektoidun muovin korkean paineessa.

- Injektioyksikkö : Tämä yksikkö vastaa muovimateriaalin sulamisesta ja injektiosta. Se koostuu tyypillisesti suppilasta, tynnyristä, jossa on lämmitysnauhat ja edestakaisin.

- Muotti : Näyttelyn tähtiä muotti on räätälöity työkalu, joka antaa muoville lopullisen muodon. Se on tyypillisesti valmistettu kahdesta puolikkaasta ("ontelosta" ja "ydin"), jotka parisuhtavat tarkasti osan geometrian muodostamiseksi.

- Hallintajärjestelmä : Nykyaikaiset injektiomuovauslaitteet sisältävät hienostuneita tietokoneen ohjausjärjestelmiä, jotka säätelevät tarkasti lämpötilaa, painetta, nopeutta ja ajoitusta koko prosessissa, mikä varmistaa tasaisen laadun ja tehokkuuden.

Tämän perustavanlaatuisen prosessin ymmärtäminen on välttämätöntä, koska jokainen muotin suunnittelun ja valmistuksen aikana tehty päätös vaikuttaa suoraan siihen, kuinka hyvin muotti toimii injektiomuovauskoneessa, määrittäen lopulta sen tuottamien muovimalliosien laadun ja konsistenssin.

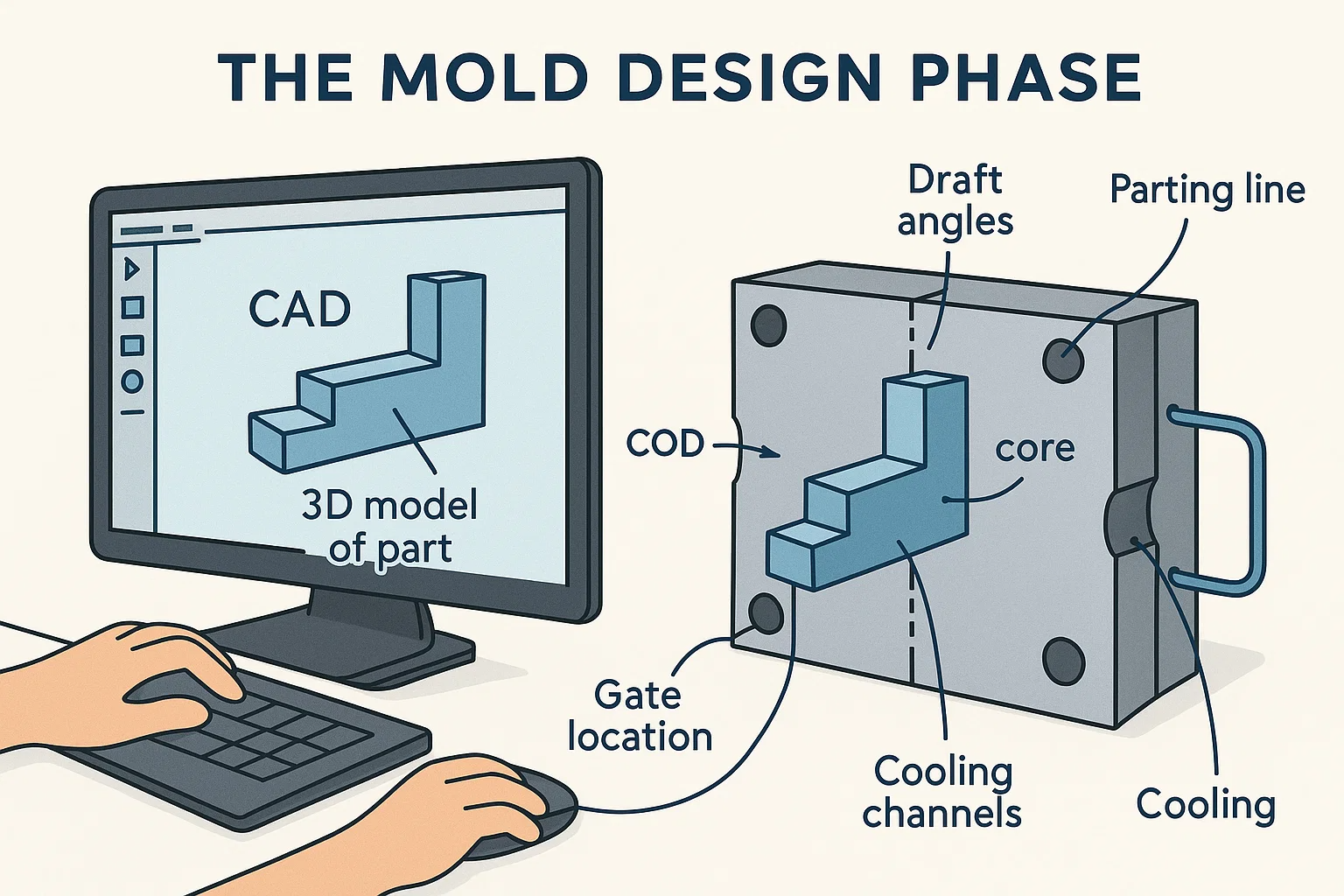

Muotin suunnitteluvaihe

Selkeällä ymmärryksellä siitä, kuinka injektiomuovaus muuttaa raa'an muovin valmiiksi osiiksi, voimme nyt arvostaa muotisuunnitteluvaihe . Täältä taikuus todella alkaa, koska abstraktit ideat ja 2D -luonnokset kehittyvät tarkkaan digitaaliseksi suunnitelmaksi, joka ohjaa muotin fyysistä luomista. Se on huolellinen prosessi, jossa jokaista lopullisen muovimalliosan käyrää, kulmaa ja ulottuvuutta harkitaan huolellisesti ja käännetään muotin geometriaan.

Käsitteellistäminen ja CAD (tietokoneavusteinen suunnittelu)

Uuden muovimallisarjan osan matka alkaa tyypillisesti konseptilla-ehkä historiallisella asiakirjalla, yksityiskohtaisella suunnitelmalla reaalimaailman esineestä tai taiteilijan tekemistä kuvitteellisesta suunnittelusta. Tämä konsepti herätetään sitten elämään digitaalisessa ympäristössä käyttämällä CAD (tietokoneavustettu suunnittelu) -ohjelmisto . Insinöörit ja suunnittelijat työskentelevät yhteistyössä:

- Luo 3D -malli osasta : Tämä on tarkka digitaalinen kopio muovikomponentista, joka muovataan. Se sisältää kaikki monimutkaiset yksityiskohdat, tekstuurit ja ominaisuudet, jotka näkyvät lopullisessa mallisarjassa.

- Suunnittele muotti osan ympärille : Kun osa itse on viimeistelty, keskittyminen siirtyy sen tuottavan muotin suunnitteluun. Tähän sisältyy muotin erilaisten komponenttien, mukaan lukien ydin- ja ontelon puolikkaat, luominen sekä muovausprosessin helpottavat sisäiset rakenteet. Moderni CAD -ohjelmisto mahdollistaa hienostuneet simulaatiot ennustamalla, kuinka muovi virtaa ja jäähtyy muotissa, auttaen tunnistamaan mahdolliset ongelmat ennen fyysisen valmistuksen alkamista.

Muodisuunnittelun näkökohdat

Tehokkaan muotin suunnittelu on paljon monimutkaisempaa kuin pelkästään negatiivisen vaikutelman luominen osasta. Useita kriittisiä tekijöitä on harkittava huolellisesti onnistuneen, korkealaatuisen tuotannon varmistamiseksi:

- Luonnoskulmat : Nämä ovat vähäisiä kapeneita, jotka on lisätty osan pystysuuntaisiin seiniin. Ilman luonnoskulmia, osat tarttuvat muottiin, mikä tekee poistumisesta vaikeaa tai mahdotonta ja mahdollisesti vahingoittaa osaa tai itse muottia. Jopa muutama aste voi tehdä merkittävän eron.

- Erotuslinjat : Tämä on linja, jossa muotin kaksi puolikkaata kohtaavat. Sen sijoittaminen on ratkaisevan tärkeää sekä esteettisistä syistä (minimoimalla näkyvät viivat lopullisessa osassa) että toiminnallisista syistä (mahdollistaa helpon osan poistumisen ja asianmukaisen muotin täyttöä). Strateginen erotuslinjan sijoittaminen voi piilottaa viivan osan luonnollisista reunoista tai ääriviivoista.

- Portin sijainnit : Portti on pieni aukko, jonka läpi sulaa muovi tulee muotin onteloon. Sen sijainti on elintärkeää yhdenmukaisen muovivirtauksen, muotin täydellisen täyttämisen varmistamiseksi ja visuaalisten virheiden minimoimiseksi valmiissa osassa. Suunnittelijat harkitsevat useita porttityyppejä ja -asentoja optimaalisten tulosten saavuttamiseksi.

- Tuuletus : Kun sulaa muovi täyttää muotin, sisäpuolella loukussa olevalla ilmalla on oltava tapa paeta. Pienet tuuletusaukot, usein vain muutaman tuhannen tuuman syvän, sisällytetään muotisuunnitteluun jakoviivan varrella. Ilman asianmukaista tuuletusta, loukkuun jäänyt ilma voi johtaa epätäydellisiin osiin, polttomerkeihin tai rakenteellisiin heikkouksiin.

- Jäähdytyskanavat : Kuten edellisessä osassa mainittiin, muotit sisältävät monimutkaisia kanavia jäähdytysnesteille. Näiden kanavien suunnittelu vaikuttaa suoraan jäähdytysaikaan ja tasaisuuteen, mikä puolestaan vaikuttaa osan laatuun ja tuotantojaksoon.

Tämän suunnitteluvaiheen aikana käytetty tarkkuus ja ennakointi ovat ensiarvoisen tärkeitä, koska virheet voivat johtaa kalliisiin uudelleenmuotoihin tai tuotantoongelmiin. Se on todistus tekniikan kekseliäisyydestä, joka asettaa perustan fyysiselle luomiselle.

Tämä huolellinen digitaalisuunnittelu ilmoittaa sitten seuraavalle kriittiselle vaiheelle: oikean materiaalin valinta itse muottiin, päätös, joka vaikuttaa syvästi sen kestävyyteen, suorituskykyyn ja kustannuksiin.

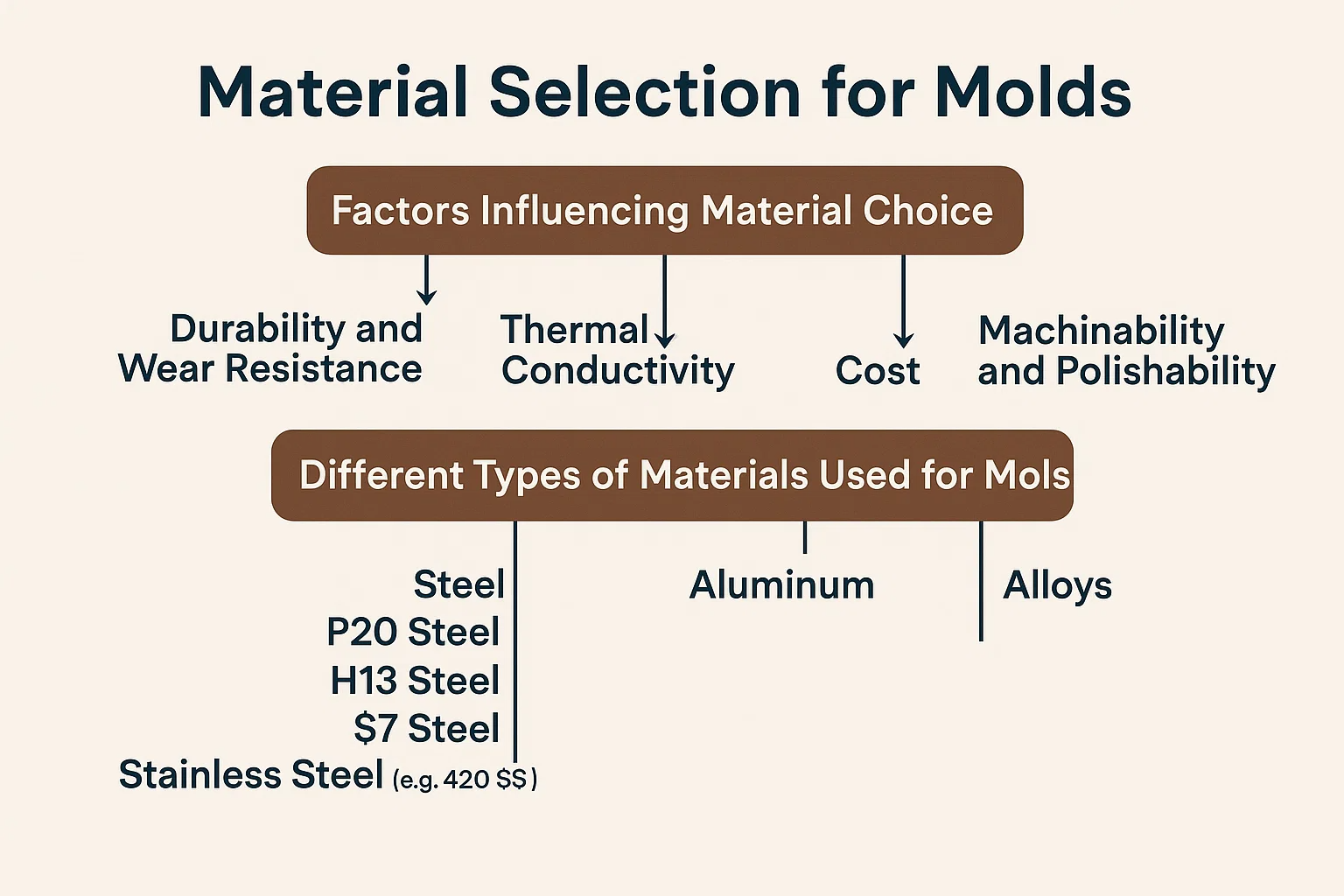

Materiaalivalinta muotteille

Kun muotin monimutkainen suunnitelma on suunniteltu huolellisesti digitaaliseen valtakuntaan, seuraava tärkeä päätös sisältää oikeiden materiaalien valitsemisen sen fyysiseen rakenteeseen. Kyse ei ole pelkästään vahvan metallin valitsemisesta; Se on strateginen valinta, joka tasapaieitaa kestävyyttä, lämpöominaisuuksia, konettavuutta ja kustannuksia. Valittu materiaali sanelee muotin eliniän, sen kyvyn tuottaa johdonmukaisia osia ja viime kädessä koko tuotantoprosessin tehokkuutta.

Erityyppisiä materiaaleja, joita käytetään muotissa

Vaikka voidaan käyttää erilaisia materiaaleja, yleisin muovimallimuottien valinnat jakautuvat muutamiin avainluokkiin, jokaisella on selkeät edut:

- Teräs : Tämä on ylivoimaisesti yleisimpiä materiaalia suuren määrän, erittäin tarkkailun injektiomuotteille, etenkin muovimallisarjoille. Käytetään erilaisia työkalujen terästä, erityisiä ominaisuuksia, jotka on räätälöity muotinvalmistukseen:

- P20 -teräs : Esikäsitetty muottiteräs, joka tarjoaa hyvän konepauden ja kiillotettavuuden. Se on yleinen valinta muotteille, jotka vaativat maltillista tuotantoa.

- H13 -teräs : Kuumatyökaluteräs, joka tunnetaan erinomaisesta kestävyydestään lämpöväsymykselle ja kulumiselle. Sitä käytetään usein muotteihin, joilla on korkea lämpötilan vaatimukset tai erittäin pitkät tuotantojuodot.

- S7 -teräs : Iskunkestävä työkaluteräs, joka tarjoaa hyvän sitkeyden ja suuren iskunkestävyyden, sopii muotteihin, jotka saattavat kokea suurempia jännityksiä toiminnan aikana.

- Ruostumaton teräs (esim. 420 SS) : Käytetään, kun korroosionkestävyys on kriittinen, kuten PVC: n tai muiden syövyttävien muovien tai kosteassa ympäristössä.

- Alumiini : Vaikka se on vähemmän yleistä sen pehmeämmän luonteensa takia, alumiiniseoksia (kuten 7075 tai 6061) käytetään yhä enemmän:

- Prototyyppimuotit : Alkuperäisissä testauksissa ja rajoitetuissa tuotantojuoksissa, joissa nopea käännös ja alhaisemmat kustannukset ovat prioriteetteja.

- Pienen volyymin tuotanto : Kun odotettu osien lukumäärä ei ole miljoonissa.

- Muotin lisäys : Lisätietoja suuremmassa teräsmuotissa hyötyy alumiinin erinomaisesta lämmönjohtavuudesta.

- Seokset (esim. Beryllium Copper) : Nämä ovat erikoistuneita seoksia, joita käytetään tietyissä muottikomponenteissa, joissa korkea lämmönjohtavuus on ensiarvoisen tärkeää. Esimerkiksi beryllium -kuparisisäkkeitä voidaan käyttää muotin alueilla, jotka vaativat erittäin nopeaa jäähdytystä sykli -aikojen optimoimiseksi tai vääntymisen estämiseksi.

Materiaalivalintaan vaikuttavat tekijät

Useat kietoutuneet tekijät ohjaavat ihanteellisen muotin materiaalin valintaa:

- Kestävyys ja kulutuskestävyys : Kuinka monta osaa muotin odotetaan tuottavan? Miljoonille syklille tarkoitetut muotit vaativat kovempia, kulutuskeskeisempiä teräksiä, kun taas prototyyppimuottit voivat käyttää pehmeämpiä, halvempia materiaaleja.

- Lämmönjohtavuus : Kuinka nopeasti muotti voi hajottaa lämpöä jäähdytysmuovista? Materiaalit, joilla on korkea lämmönjohtavuus (kuten alumiini tai beryllium kupari), voivat lyhentää sykliä, mikä johtaa nopeampaan tuotantoon. Teräs, vaikka se on kestävä, johtaa lämpöä vähemmän tehokkaasti kuin alumiini.

- Maksaa : Muottimateriaalit vaihtelevat huomattavasti. Korkealaatuiset työkaluterät ovat huomattavasti kalliimpia kuin alumiini. Materiaalikustannukset on punnittava odotetun tuotantomäärän ja projektin kokonaisbudjetin suhteen.

- Konettavuus ja kiillotettavuus : Joitakin materiaaleja on helpompi koneistaa ja kiillottaa korkeaan pinta -alaiseen kuin toiset. Tämä vaikuttaa valmistusaikaan ja valetun osan lopulliseen laatuun.

- Korroosionkestävyys : Jos muovattava muovimateriaali on syövyttävä (esim. PVC) tai jos muotti säilytetään kosteassa ympäristössä, tarvitaan korroosionkestävä materiaali, kuten ruostumattomasta teräksestä.

Kunkin materiaalin etuja ja haittoja

| Materiaalityyppi | Pros | Haitat |

| Teräs | - Korkea kestävyys ja kulumisvastus (pitkä käyttöikä) | - Korkeammat kustannukset |

| - Erinomainen suuren määrän tuotantoon | - Alempi lämmönjohtavuus (pidempi jäähdytysaika) | |

| - voi saavuttaa erittäin korkeat pintapintaiset | - raskaampi ja vaikeampi koneistaa | |

| - Hyvä ulottuvuusvakaus | - voi olla alttiita korroosiolle (ellei ruostumatonta) | |

| Alumiini | - Alhaisemmat kustannukset (etenkin prototyyppien määrittämisessä/pienellä tilavuudella) | - Pienempi kestävyys ja kulutusvastus (lyhyempi käyttöikä korkealla volilla) |

| - Erinomainen lämmönjohtavuus (nopeammat jäähdytys-/sykli -ajat) | - Pehmeämpi, alttiimpi hammaslääketieteen/vaurioille | |

| - Kevyempi ja helpompi koneistaa (nopeamman muotin luominen) | - ei välttämättä pidä hioma -muovisia tai erittäin korkeita paineita | |

| Seokset | - Erittäin korkea lämmönjohtavuus (esim. Beryllium -kupari) | - Erittäin kallis |

| - Ihanteellinen kuumille pisteille tai kriittisille jäähdytysalueille | - Käytetään usein vain insertteihin, ei kokonaisiin muotteihin | |

| - Hyvä kulumisvastus tietyissä sovelluksissa |

Muottimateriaalin huolellinen valinta on todistus muotinvalmistukseen liittyvästä tekniikan syvyydestä, joka vaikuttaa suoraan seuraavan valmistusprosessin pitkäikäisyyteen ja tehokkuuteen.

Kun ihanteellinen materiaali on valittu, painopiste siirtyy digitaalisen suunnittelun herättämiseen elämään hienostuneiden valmistustekniikoiden avulla.

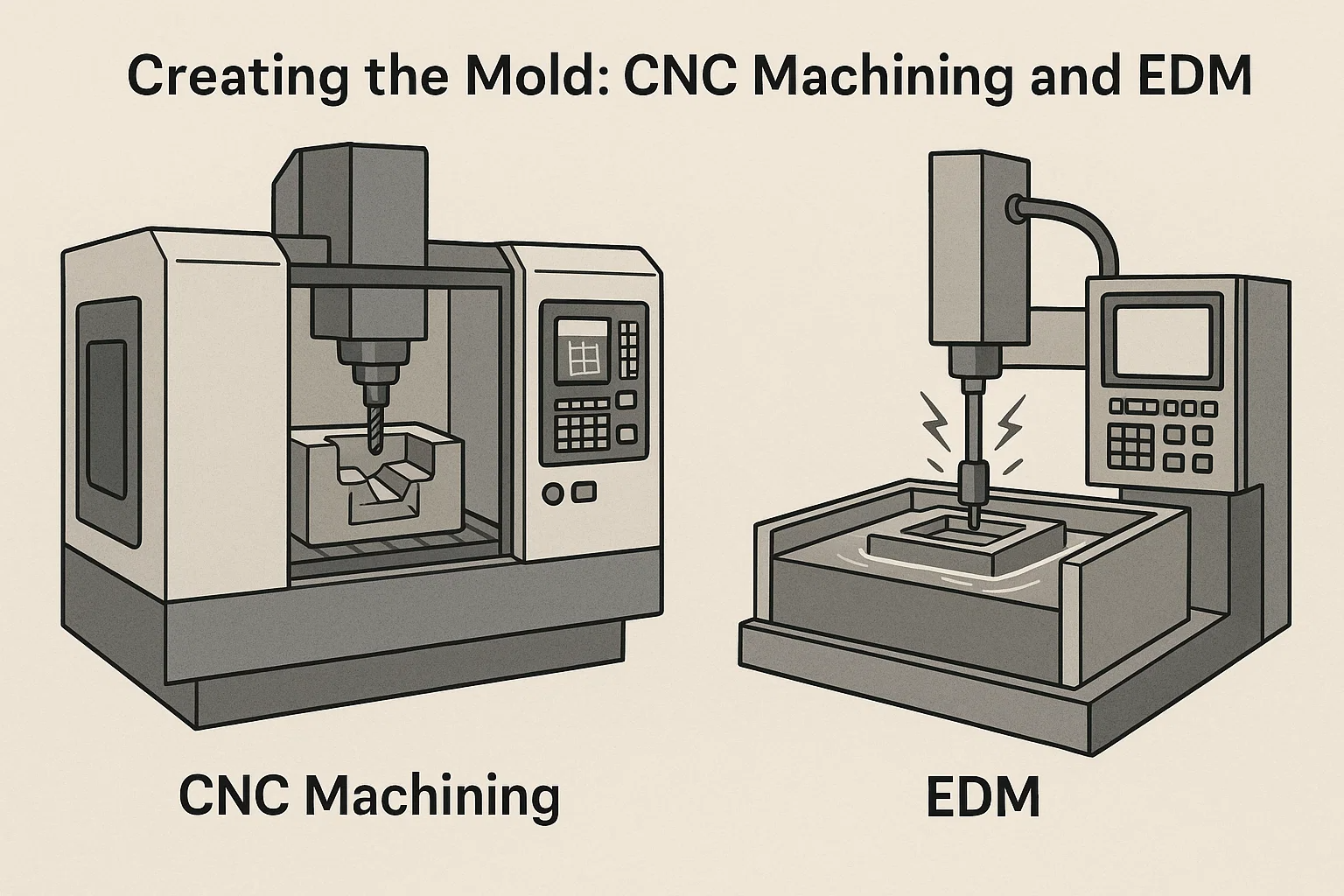

Muotin luominen: CNC -koneistus ja EDM

Huolellisesti suunnitellun muotin tuominen digitaalisesta tiedostosta konkreettiseen, tarkkuustyökaluun vaatii edistyneiden valmistustekniikoiden hallintaa. Kaksi ensisijaista tekniikkaa hallitsevat tässä vaiheessa: CNC (tietokoneen numeerinen ohjaus) koneistus ja EDM (Sähköpäästöryhmä) . Nämä prosessit toimivat samanaikaisesti monimutkaisten geometrioiden, pienten yksityiskohtien ja erittäin tarkan mitat, jotka ovat tarpeen korkealaatuisten muovimallimuottien kannalta.

CNC (tietokoneen numeerinen ohjaus) koneistus: muotin ontelon tarkkuusleikkaus

CNC -koneistus on muotinvalmistuksen työhevonen. Se on automatisoitu vähentävä prosessi, jossa tietokoneistettu ohjaimet ohjaavat erilaisia leikkaustyökaluja materiaalin poistamiseksi tarkasti muotteräksen tai alumiinin lohkosta. Ajattele sitä kuin erittäin hienostunut robottiveistäjä.

Kuinka se toimii:

- Ohjelmointi : Muotin 3D CAD -malli käännetään sarjaan yksityiskohtaisia ohjeita (G-koodi), jonka CNC-kone ymmärtää. Tämä ohjelma sanelee työkalupolut, leikkausnopeudet, syöttönopeudet ja leikkaussyvyys.

- Asennus : Muottimateriaalin raaka lohko on kiinnitetty turvallisesti koneen sänkyyn. Asianmukaiset leikkaustyökalut (päätymyllyt, pallomyllyt, porat jne.) Ladataan koneen työkalunvaihtimeen.

- Materiaalinpoisto : Tietokoneen tarkalla ohjauksella leikkaustyökalu pyörii nopeasti ja liikkuu ohjelmoitua polkua pitkin, poistaen asteittain materiaalikerroksen kerroksen avulla. Tämä luo muotin ontelon ja ytimen ensisijaiset muodot, mukaan lukien yleiset muodot, luonnoskulmat ja suuret ominaisuudet.

- Moni-akselin koneistus : Edistyneet CNC-koneet, usein 3, 4 tai 5 liikeakselilla, voivat kiertää ja kallistaa työkappaleen tai leikkaustyökalun, jolloin ne voivat saavuttaa monimutkaiset kulmat ja koneiden monimutkaiset, kolmiulotteiset pinnat poikkeuksellisella tarkkuudella. Tämä on erityisen elintärkeää orgaanisille muodolle ja yksityiskohtaisille tekstuurille, joita usein löytyy muovimallisarjoista.

CNC -koneistus on erinomainen luomalla suurimman osan muotin geometriasta suurella nopeudella ja tarkkuudella muodostaen muoviosien päävaikutelmat. Äärimmäisen hienon yksityiskohdan, terävien sisäisten kulmien tai monimutkaisten ominaisuuksien suhteen, joihin perinteiset leikkaustyökalut eivät pääse, on kuitenkin toinen erikoistunut tekniikka.

EDM (Sähköpäästöryhmä): monimutkaisten muotojen ja hienon yksityiskohdan luominen

EDM , joka tunnetaan myös nimellä Spark-koneistus, on epätavanomainen koneistusprosessi, joka käyttää sähköisiä purkauksia (kipinöitä) materiaalin vähentämiseen. Toisin kuin CNC -jyrsintä, joka käyttää fyysisiä leikkaustyökaluja, EDM toimii luomalla kipinöitä elektrodin (työkalu) ja työkappaleen (muotimateriaalin) välillä dielektrisen nesteen välillä. Tämä prosessi on ihanteellinen monimutkaisten yksityiskohtien, terävien kulmien ja syvien, kapeiden ominaisuuksien luomiseen aiheuttamatta materiaalia.

Muottien valmistuksessa käytetään kahta päätyyppiä:

-

RAM (uppostaja) EDM :

- Esikipputettu elektrodi (usein valmistettu grafiitista tai kuparista ja muotoiltu luotavan ominaisuuden käänteisön muotoon) tuodaan hyvin lähelle muotimateriaalia.

- Kun sähköä levitetään, tuhannet mikroskooppiset kipinät hyppäävät pienen raon yli, sulaa ja höyrystää pieniä muotimateriaalin hiukkasia.

- Dielektrinen neste huuhtelee nämä heikentyneet hiukkaset.

- Tämä prosessi on uskomattoman tarkka, ja sitä käytetään syvien kylkiluiden, hienon lähtö-, terävien sisäkulmien (joita ei voida leikata pyörivällä jyrsintätyökalulla) ja monimutkaisten tekstuurien luomiseen.

-

Langa EDM :

- Ohut, jatkuvasti spooloitu lanka (tyypillisesti messinki) toimii elektrodina.

- Lanka syötetään työkappaleen läpi, kun se on upotettu dielektriseen nesteeseen, ja kipinät heikentävät materiaalia langan polkua pitkin.

- Lanka EDM: ää käytetään ensisijaisesti tarkkojen reikien, rakojen ja monimutkaisten ääriviivojen leikkaamiseen sekä muotikomponenttien välisten pariutumislukojen luomiseen. Se on myös elintärkeää yditapit ja ejektorin reikien tekeminen äärimmäisen tarkkuudella.

Askel askeleelta selitys koneistusprosessista

Muotin luominen noudattaa tyypillisesti synergististä lähestymistapaa yhdistämällä sekä CNC: n että EDM: n:

- Karkea koneistus (CNC) : Alkuvaihe sisältää aggressiivisen CNC -jyrsinnän suurten materiaalimäärien poistamiseksi ja muotin ontelon ja ytimen perusmuodon määrittämiseksi. Tämä tapahtuu suuremmilla työkaluilla ja korkeammilla materiaalien poistoasteella.

- Puoli-makuri (CNC) : Sitten hienompi CNC -työkaluja käytetään muotojen parantamiseen, pintapinnan parantamiseen ja koneeseen lähempänä lopullisia mittoja.

- Kova koneistus (CNC) : Jos muotimateriaali kovetetaan ennen koneistusta, erikoistuneet CNC -työkalut voivat suorittaa kovan jyrsinnän, vaikka tämä on vähemmän yleistä erittäin hienoille yksityiskohdille. Usein muotti on kovettunut jälkeen Irtotavarana ja sitten viimeistelytoimenpiteet suoritetaan.

- Yksityiskohdat EDM: llä : Ominaisuuksissa, joita CNC ei voi saavuttaa - kuten uskomattoman terävät sisäkulmat (mahdotonta pyöreällä jyrsinnällä), syvät, kapeat kylkiluut tai monimutkaiset tekstuurit, kuten paneelilinjat ja niittien malli -osan - käytetään - EDM: ää. Elektrodit luodaan (usein CNC -jyrsintä) ja sitten käytetään EDM -koneessa näiden tarkat piirteiden polttamiseen muottiin.

- Reikäporaus (CNC/EDM) : Reikiä ejektoritappeille, jäähdytyskanaville ja opastapille porataan tarkasti CNC-koneilla tai joissain tapauksissa pienreiän EDM erittäin hienoja tai syviä reikiä.

- Viimeistely : Ensisijaisen koneistuksen jälkeen muotikomponentit läpikäyvät kriittiset viimeistelyprosessit, koska sileä muotin pinta muuttuu suoraan sileäksi muoviosaksi.

Tämä monimutkainen tanssi voimakkaiden CNC -myllyjen ja tarkkuuden EDM -koneiden välillä varmistaa, että kaikki yksityiskohdat riippumatta siitä, kuinka pienet, ilma -aluksen rungon hienovaraisista käyristä säiliön radan teräviin reunoihin, toistetaan uskollisesti muotissa.

Näissä koneistusvaiheissa saavutettu uskomaton tarkkuus on vain osa tarinaa; Seuraava kriittinen vaihe sisältää näiden pintojen puhdistamisen täydellisyyteen, valmistelemalla niitä herkän injektiomuovan prosessin saavuttamiseksi.

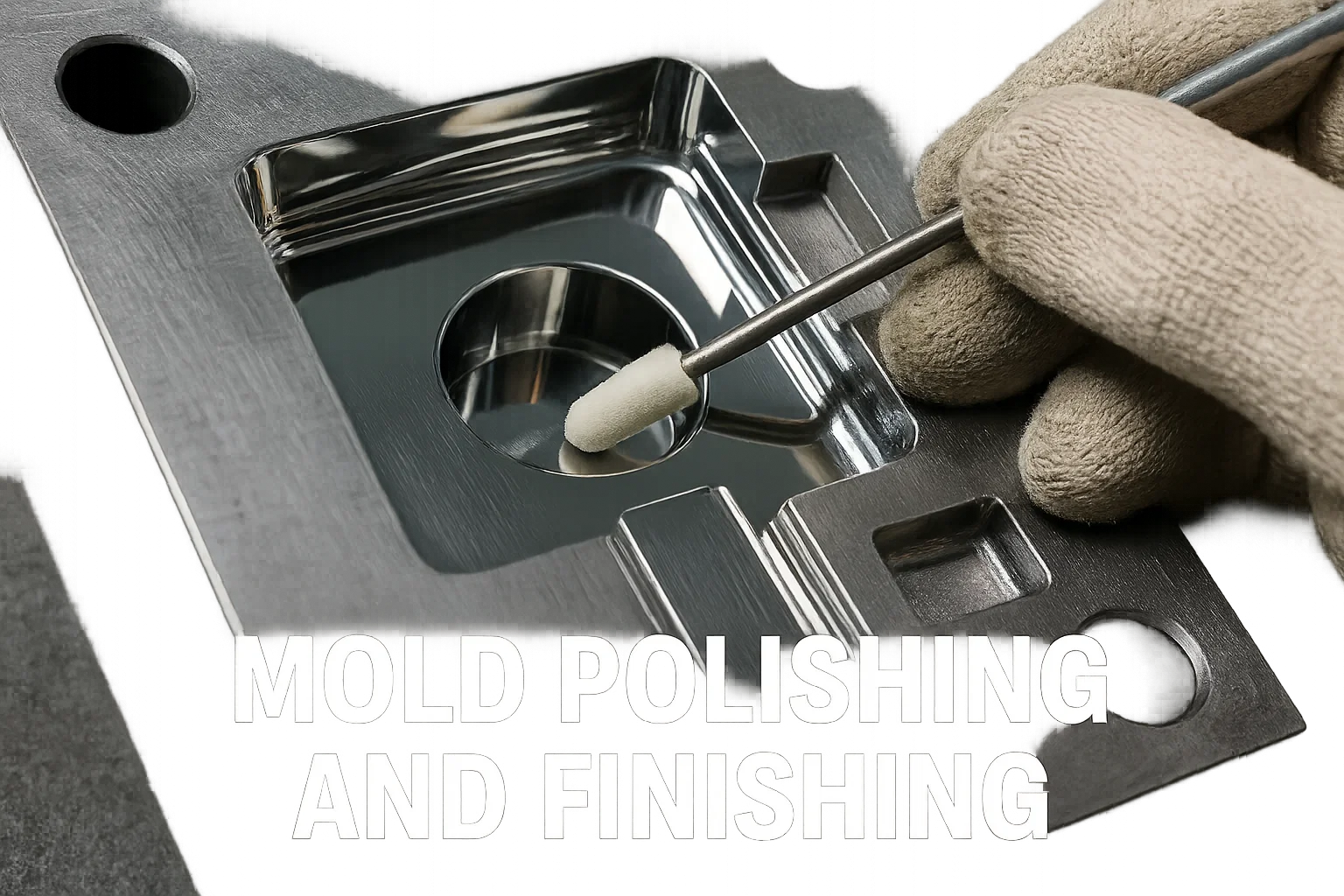

Erinomainen! Kun monimutkaiset muodot ja yksityiskohdat on veistetty tarkasti muottiin CNC -koneistuksen ja EDM: n kautta, muotti on nyt toiminnallisesti täydellinen geometriansa suhteen. Muovimalliosalla on kuitenkin se sileä, virheetön pinta, jota harrastajat odottavat, muotti itsessään tarvitsee lopullisen, kriittisen hoidon: kiillotus ja viimeistely.

Muotin kiillotus ja viimeistely

Jopa edistyneimpien CNC -koneistus- ja EDM -prosessien jälkeen, äskettäin koneistetun muotin ontelon ja ytimen pinnat kantavat silti mikroskooppisia työkalutusmerkkejä tai teksturoidun, heikentyneen viimeistelyn EDM -prosessista. Jos jätetään osoittamatta, nämä puutteet siirretään suoraan jokaiselle tuotetulle muoviosalle, mikä johtaa karkeaan tai tylsään pintaan. Siksi, Muotin kiillotus ja viimeistely ovat huolellisia ja korkeasti koulutettuja prosesseja, jotka ovat ehdottoman tärkeitä lopullisten muovimallikomponenttien halutun esteettisen ja toiminnallisen laadun saavuttamiseksi.

Muotitelon kiillottaminen sileille osille

Pyynnön ensisijainen tavoite on saavuttaa pintapinta muotissa, joka on huomattavasti sileämpi kuin mitä yksin koneistus voi tarjota. Tämä sileä pinta on elintärkeä useista syistä:

- Estetiikka : Erittäin kiillotettu muotti tuottaa muovisia osia kiiltävällä, sileällä ja visuaalisesti houkuttelevalla pinnalla. Tämä on välttämätöntä mallisarjoissa odotettavissa olevalle realismille ja laatulle auton rungon tyylikkäistä linjoista lentokoneen sileään ihoon.

- Osien poisto : Sileä muotin pinta vähentää dramaattisesti kitkaa jäähdytys muovin ja muotin seinien välillä. Tämä helpottaa, että ejektoritapit työntävät osan pois, minimoimalla osan vääristymisen, stressimerkkien tai jopa osan vaurioitumisen riskin poistojen aikana.

- Salaman ehkäisy : Täysin sileä ja tarkasti sovitettu erotuslinja (missä kaksi muotin puolikkaata kohtaavat) on kriittistä "salaman" - ylimääräisen muovimateriaalin estämiseksi, joka puristaa muotin puolikkaiden väliin. Kalvaus auttaa varmistamaan tämän tiukan tiivisteen.

- Yksityiskohtainen selkeys : Vaikka EDM luo hienoja yksityiskohtia, kiillotus voi edelleen tarkentaa näitä ominaisuuksia, varmistaen rapeat viivat ja terävät reunat lopullisessa muoviosassa.

- Homeen pitkäikäisyys : Hyvin kiillotettu muotin pinta on vähemmän alttiita materiaalin tarttumiselle tai vähäiselle hankaukselle toistuvien syklien aikana, mikä voi vaikuttaa muotin yleiseen elinaikaan.

Kiillotukseen käytetyt tekniikat: hioma kiillotus, kemiallinen kiillotus

Muotin kiillotus on suurelta osin manuaalinen, työvoimavaltainen prosessi, joka vaatii korkeasti koulutettuja teknikkoja, vaikkakin yksinkertaisemmille geometrioille on olemassa joitain automatisoituja menetelmiä. Käytetyt tekniikat riippuvat halutusta viimeistelystä ja muotin materiaalista.

-

Hioma kiillotus (manuaalinen ja mekaaninen) : Tämä on yleisin menetelmä, ja siihen sisältyy progressiivinen hankaavien materiaalien sarja, joka alkaa karkeammista rakeista ja siirtyminen asteittain hienompiin.

- Kivet (hiomakivet) : Alkuvaiheissa käytetään usein hiomakiviä (valmistettu alumiinioksidista, piikarbidista tai timantista) vaihtelevien koot. Niitä käytetään manuaalisesti, usein pidikkeiden kanssa, suurten työkalutusmerkkien ja tasoituspintojen poistamiseksi. Ultraäänikoneet voivat myös väristyä nämä kivet materiaalin tehokkaamman poistamiseksi monimutkaisilla alueilla.

- Hankaavat paperit/kankaat : Kivityksen jälkeen käytetään hienompia hioma -papereita (kuten hiekkapaperia) tai kangaita, joita usein voideltu öljyllä tai vedellä,. Niitä on erittäin hienoja hiekkakokoja, joskus jopa 10 000 hiekkaa tai korkeampaa. Niitä käytetään pienten sauvojen, puuvillamerkkien tai erikoistuneiden työkalujen kanssa ontelon jokaisen osan saavuttamiseksi.

- Timanttiyhdisteet/lietteet : Lopullisen peilimaisen viimeistelyn kannalta erittäin hienot timanttiyhdisteet tai lietteet levitetään huopa-bobeilla, puuvillatappeilla tai erikoistuneilla kiillotustyökaluilla. Nämä yhdisteet sisältävät mikroskooppisia timanttihiukkasia, jotka tarjoavat lopullisen hankaavan vaikutuksen.

- Huopapyörät/harjat : Kiertotyökaluja, joissa on huopapyörät tai harjat, yhdistettynä kiillotuspastasiin, käytetään lopulliseen puskurointiin ja korkean kiilan saavuttamiseen.

-

Kemiallinen kiillotus/happo etsaus (vähemmän yleinen muovimuodeille) : Vaikka niitä käytetään joillakin aloilla tietyille metalleille, kemiallinen kiillotus (joka käyttää kemiallista liuosta pinnan epäsäännöllisyyksien liuottamiseen) ja happojen etsaus not Ensisijaiset menetelmät peilin viimeistelyjen saavuttamiseksi työkalujen teräsmuovimuodissa. Niitä voidaan käyttää mattapintaisiin tai tiettyihin tekstuureihin, mutta useimpien muovimalleihin tarvittavan selkeyden ja sileyden vuoksi hankaava kiillotus on edullinen.

-

Höyryn kiillotus (rajoitettu sovellus) : Tämä tekniikka, jota käytetään usein materiaaleihin, kuten polykarbonaatti, sisältää osan altistamisen kemialliselle höyrylle, joka sulaa ja palauttaa pinnan hieman, luomalla sileän viimeistelyn. Vaikka se voi tasoittaa valettuja osia, se ei ole suora muotin kiillotustekniikka työkaluteräkselle.

Halutun pintapinnan saavuttaminen

Saavutettu puolan taso luokitellaan teollisuusstjaardien mukaan (esim. SPI-viimeistely Yhdysvalloissa, A-1: stä peilipinnasta D-3: een tylsää mattapintaista). Muovimallimuottien kohdalla SPI A-1- tai A-2-peilin viimeistely on usein kohdistettu näkyviin, sileisiin pintoihin, kun taas teksturoidut alueet (kuten liukumisen vastaiset pinnat tai erityiset materiaalitekstuurit) saattavat saada D-luokan tai syövytyn viimeistelyn.

Ammattitaitoiset muoti kiillotukset vaativat poikkeuksellista taitoa, kärsivällisyyttä ja innokasta silmää. Prosessi suoritetaan usein suurennuksella varmistaakseen, että kaikki mikroskooppiset epätäydellisyydet käsitellään. Tässä vaiheessa saavutettu pintapinta sanelee suoraan jokaisen muovimallin visuaalisen vetovoiman ja laadun tunnelman, jonka muotti tuottaa tulevina vuosina.

Kun muotti on huolellisesti kiillotettu täydellisyyteen, se on nyt valmis todelliseen testiin: todistaa sen kyvyn tuottaa jatkuvasti korkealaatuisia muovisia osia.

Erinomainen! Muotin luomisen matka on tuonut meidät suunnittelun, materiaalin valinnan ja tarkkuuden koneistuksen ja kiillotuksen kautta. Nyt on aika lopullinen validointi: muotin testaaminen reaalimaailman olosuhteissa varmistaakseen, että se toimii täsmälleen tarkoitetulla tavalla. Tämä ratkaiseva vaihe on, missä muotin todelliset ominaisuudet todistetaan.

Muotin testaus ja laadunvalvonta

Jopa huolellisimmin suunniteltu ja valmistettu muotti on todistettava itsensä. Se Muotin testaus ja laadunvalvonta Vaihe on kriittinen vaihe, jossa äskettäin valmistunut muotti laitetaan injektiomuovauslaitteeseen koekäyttöä varten. Tämä prosessi ei ole pelkästään osien tekeminen; Kyse on näiden osien tiukasti tarkastamisesta, epätäydellisyyksien tunnistamisesta ja tarvittavien muotin säädösten tekemisestä ennen kuin se tulee täysimittaiseen tuotantoon. Tämä huolellinen valvonta varmistaa, että jokainen seuraava osa tuotettu osa täyttää korkeat muovimallisarjojen standardit.

Koekäytöt ja muotin alkuperäinen testaus

Kun muotti on täysin koottu ja kiillotettu, se on kiinnitetty varovasti yhteensopivaan ruiskutuskoneeseen. Tätä alkuperäistä asennusta hoitavat usein kokeneet teknikot, jotka ymmärtävät sekä muotin että koneen vivahteet.

Koekäyttö, jota kutsutaan usein "ensimmäiseksi laukaukseksi" tai "työkalujen kokeiluun", sisältää useita injektiomuovausjaksoja, missä:

- Koneen parametrien asetukset : Injektiomuovauskoneen parametrit - mukaan lukien sulatuslämpötila, injektiopaine, pitopaine, injektionopeus, jäähdytysaika ja muotin lämpötila - asetetaan varovasti käytetyn muovimateriaalin perusteella (esim. Polystyreeni mallisarjoihin) ja muotin suunnittelun perusteella.

- Ensimmäiset laukaukset : Pieni erä osista on valettu. Näitä alkuperäisiä osia tarkkaillaan tarkkaan, koska ne poistetaan muotista.

- Visuaalinen tarkastus : Välittömästi osat tarkistetaan visuaalisesti ilmeisistä virheistä, kuten:

- Lyhyet laukaukset : Epätäydelliset osat, joissa muovi ei täyttänyt muotin onteloa kokonaan.

- Salama : Ylimääräinen muovimateriaali, joka vuotaa ulos jakoviivaa tai ejektorin PIN -alueita pitkin.

- Loimi/vääristymä : Osat, jotka eivät ole tasaisia tai joilla on ei -toivottuja mutkia, usein epätasaisen jäähdytyksen tai stressien vuoksi.

- Pesuallasmerkit : Sisäisen kutistumisen aiheuttamat paksumpien osien pinnat.

- Virtausviivat/hitsauslinjat : Näkyvät viivat osan pinnalla osoittaen missä sulat muovivirrat täyttyvät.

- Polttomerkit : Loukkuun jääneen ilman tai ylikuumenemisen aiheuttamat värimuutokset.

- Ejektorin nastamerkit : Liialliset tai huonosti sijoitetut merkinnät poistojärjestelmästä.

- Pintapintaongelmat : Tylsyys, raitoja tai muita puutteita muotin kiillotuksesta huolimatta.

- Mittasuhde : Käyttämällä tarkkuusmittaustyökaluja (esim. -Paksuus, mikrometrit, CMM - koordinaattimittauskone), valettujen osien avainmitat tarkistetaan alkuperäisten CAD -suunnittelun eritelmien perusteella. Tämä varmistaa, että osat ovat tarkkoja ja sopivat yhteen oikein lopullisessa mallisarjassa.

Valetun osien tarkastaminen vikojen ja puutteiden varalta

Ensimmäiset laukaukset ovat kriittisiä jopa hienovaraisten ongelmien tunnistamiseksi. Omistettu laadunvalvontatiimi, usein muotisuunnittelijoiden ja insinöörien kanssa, suorittaa perusteellisen tutkimuksen, johon voi liittyä:

- Suurennus ja valaistus : Suurennuslasien tai mikroskoopien käyttäminen hienon yksityiskohdan, hienovaraisen salaman tai mikroskooppisten pintavirheiden havaitsemiseksi.

- Kokoonpanometket : Jos osa on suunniteltu pariutumaan muiden osien kanssa, suoritetaan todelliset kokoonpanokokeet asianmukaisen istuvuuden ja toiminnan varmistamiseksi, simuloimalla mallin rakentajan kokemusta.

- Vahvuus- ja materiaaliominaisuustestit : Joissakin tapauksissa osat voivat suorittaa lujuuden, joustavuuden tai muiden mekaanisten ominaisuuksien testit varmistaakseen, että ne täyttävät suorituskykykriteerit.

- Värin tasaisuus : Jos osa on valettu tietyllä värillä, sen tasaisuus ja konsistenssi tarkistetaan.

Yksityiskohtaiset tietueet pidetään jokaiselle koeajolle, parametrien, havaintojen dokumentoinnille ja havaitut viat.

Tarvittavat säädöt ja tarkennukset muottiin

Koe -ajojen ja tarkastusten havaintojen perusteella tehdään tarvittavat säädöt ja tarkennukset. Tämä iteratiivinen prosessi on ratkaisevan tärkeä muotin parantamiseksi ja siihen voi liittyä useita testaus- ja muutoskierroksia:

- Parametrien optimointi : Usein alkuperäiset ongelmat, kuten lyhyet laukaukset, salama- tai pesuallasmerkit, voidaan ratkaista hienosäätöön injektiomuovausparametrit (esim. Paineen lisääminen, lämpötilan säätäminen, jäähdytysaikojen modifiointi).

- Muottimuunnokset (uudelleen työ) : Pysyville tai merkittävemmille ongelmille, joita ei voida ratkaista parametrien säädöillä, tarvitaan fysikaalisia modifikaatioita muottiin. Tämä on herkkä ja usein kallis prosessi, ja siihen voi liittyä:

- Tuuletusaukkojen lisääminen tai suurentaminen : Jäljitettyjen ilman estämiseksi aiheuttaen lyhyitä laukauksia tai palovammoja.

- Portin sijaintien tai koon muuttaminen : Muovivirtauksen parantamiseksi ja vikojen vähentämiseksi.

- Jäähdytyskanavien säätäminen : Yhdenmukaisemman jäähdytyksen saavuttamiseksi ja loimi.

- Tiettyjen alueiden kiillotus tai teksturointi : Pinnan viimeistelyn parantamiseksi tai poistamiseksi.

- Ejektoritappien lisääminen tai muokkaaminen : Puhtaan ja johdonmukaisen osan poisto.

- Uudelleenvalo- tai laserhitsaus : Mitta -epätarkkuuksien korjaamiseksi tai pienten vaurioiden korjaamiseksi. Materiaalia voidaan lisätä laserhitsauksella ja sitten uudelleen.

- Kovettuminen/hoidot : Joskus alkuperäisten kokeiden jälkeen voidaan päättää, että tietyt muottileikkeet vaativat lisäkovettamista tai pintakäsittelyjä parantamaan kulutuskestävyyttä.

Tämä huolellinen testaus- ja hienosäätösilmukka varmistaa, että kun muotti lopulta menee täysimittaiseen tuotantoon, se on hienosti viritetty instrumentti, joka pystyy puristamaan miljoonia täydellisiä muovimallikomponentteja, sykli syklin jälkeen.

Kun muotti on nyt täysin validoitu ja optimoitu tiukan testauksen avulla, se on valmis ensisijaiseen tarkoitukseensa: massatuotanto, jossa johdonmukaisuudesta ja tehokkuudesta tulee ensiarvoisen tärkeää.

Massatuotanto ja homeen ylläpito

Vaikuttavan suunnittelu-, valmistus- ja testausvaiheiden jälkeen muovimallimuottimuottimuutokset sen operatiiviseen pääministeriin: massatuotanto . Täällä aika- ja resurssien alkuinvestointi todella kannattaa, kun hienosti viritetty muotti alkaa tehokkaasti tukahduttaa tuhansia tai jopa miljoonia samanlaisia muovimallikomponentteja. Työ ei kuitenkaan lopeta, kun tuotanto alkaa; Jatkuva seuranta ja ahkera muotin ylläpito ovat ehdottoman tärkeitä yhdenmukaisen laadun varmistamiseksi ja muotin elinkaaren pidentämiseksi vuosien luotettavan palvelun ajan.

Injektiomuovauskoneen asettaminen massatuotantoon

Siirtymiseen massatuotantoon sisältää injektiomuovauskoneen ja sen ympäristön optimoinnin jatkuvaa, tehokasta toimintaa varten:

- Lopullinen parametrin lukitus : Onnistuneiden kokeilujaksojen perusteella optimaaliset injektiomuovausparametrit (lämpötilat, paineet, nopeudet, jäähdytysajat, puristimen voima jne.) Lukitaan. Nämä asetukset ovat kriittisiä jatkuvasti korkealaatuisten osien tuottamiseksi, joilla on minimaaliset viat.

- Automaattinen toiminta : Nykyaikaiset injektiomuovauskoneet ovat erittäin automatisoituja. Kun parametrit on asetettu, ne voivat toimia jatkuvasti, usein robottivarsilla automatisoidun osan poistamiseksi ja sijoittamiselle, lisäämällä edelleen tehokkuutta ja vähentämällä työvoimakustannuksia.

- Materiaalikäsittely : Koneeseen syötetään suuria määriä muovipellettejä teollisuussuppureista, mikä varmistaa jatkuvan tarjonnan. Kuivauslaitteita voidaan käyttää kosteuden poistamiseen hygroskooppisista muoveista, jotka voivat muuten aiheuttaa vikoja.

- Laadunvarmistusnäytteenotto : Jopa massatuotannon aikana jatkuvaa laadunvalvontaa ylläpidetään. Osat otetaan säännöllisesti näytteitä tuotantolinjasta silmämääräistä tarkastus- ja mittatarkastuksia varten. Tämä ennakoiva seuranta auttaa saamaan aikaan kaikki ajelevat laadun varhaisessa vaiheessa.

Muovausprosessin seuranta koostumusta varten

Johdonmukaisuuden ylläpitäminen pitkien tuotantojuoksujen koko on ensiarvoisen tärkeää. Muodostusprosessin poikkeama voi johtaa erään viallisia osia. Operaattorit ja automatisoidut järjestelmät seuraavat jatkuvasti avainindikaattoreita:

- Prosessiparametrit : Reaaliaikaiset anturit injektiomuovauskoneen lämpötilassa, paineissa, sykli-aikoina ja muissa kriittisissä parametreissa. Poikkeamat asetettujen pisteiden laukaisuläilmuksista.

- Osien laatu : Automatisoidut näköjärjestelmät voidaan integroida tuotantolinjaan nopean, automatisoidun tarkastuksen suorittamiseksi yleisten vikojen, kuten Flash- tai lyhyiden laukausten suhteen. Operaattoreiden manuaaliset pistekehykset ovat edelleen välttämättömiä.

- Koneen suorituskyky : Energiankulutusta, hydraulista painetta ja muita koneen terveysindikaattoreita tarkkaillaan varmistaakseen, että laitteet toimivat sujuvasti ja tehokkaasti, estäen odottamattomia seisokkeja.

- Romu : Viallisten osien prosenttiosuutta seurataan tiiviisti. Romunopeuden nousu on punainen lippu, joka osoittaa potentiaalisen ongelman homeen, koneen tai prosessiparametrien kanssa.

Tavoitteena on vakaa ja toistettava prosessi, joka tuottaa samanlaisia, korkealaatuisia osia jokaisen syklin kanssa.

Muotin säännöllinen huolto ja puhdistus pitkäikäisyyden varmistamiseksi

Muovimallimuotti on merkittävä sijoitus, joka maksaa usein kymmeniä tai jopa satoja tuhansia dollareita. Tämän sijoituksen suojelemiseksi ja miljoonien syklien varmistamiseksi sen elinkaaren aikana, ahkera ja ennakoiva muotin ylläpito on välttämätöntä. Huoltoa laiminlyöminen voi johtaa kalliisiin korjauksiin, ennenaikaiseen kulumiseen ja tuotannon seisokkeihin.

Huolto sisältää tyypillisesti:

- Rutiinipuhdistus : Tuotannon aikana muoviset jäännökset, pöly ja muut epäpuhtaudet voivat kertyä muottipinnoille, tuuletusaukkoihin ja ejektoritappiin. Säännöllinen puhdistus, joskus jopa lyhyiden tuotantokatkojen aikana, auttaa estämään osien pintavirheet ja varmistaa asianmukaisen homeen toiminnan. Tähän voi kuulua pyyhkimispintoja, joissa käytetään paineilmaa tai erikoistuneita puhdistusasiakirjoja.

- Ennaltaehkäisevä huolto (aikataulun mukaiset seisokit) : Muoti poistetaan säännöllisesti ruiskuvalukoneesta perusteellisempaa tarkastusta ja huoltoa varten. Tämä aikataulu perustuu tyypillisesti syklien lukumäärään tai käyttöaikoihin.

- Purkaminen ja syväpuhdistus : Muotti puretaan usein osittain tai kokonaan kaikkien onteloiden, ytimien, jäähdytyskanavien ja liikkuvien komponenttien kattavaan puhdistukseen.

- Voitelu : Liikkuvat osat, kuten opastapit, holkit ja ejektoritapit, puhdistetaan ja voideltaan uudelleen sujuvan käytön varmistamiseksi ja kulumisen estämiseksi.

- Kulumisen tarkastus : Teknikot tarkastavat huolellisesti muotin pinnat kulumisen, hankauksen, korroosion tai pienten vaurioiden (esim. Nicks, kolhut) merkkejä varten. Kriittisiä piirteitä, kuten erotuslinjoja ja portti -alueita, tutkitaan tarkkaan.

- Komponentti : Käytetyt komponentit, kuten ejektoritapit, jouset tai pienet insertit, korvataan ennen kuin ne epäonnistuvat ja aiheuttavat tuotantoongelmia.

- Jäähdytysjärjestelmän ylläpito : Jäähdytyskanavat huuhdellaan tukkeutumisen estämiseksi ja tehokkaan lämmönsiirron varmistamiseksi.

- Korjaus ja kunnostus : Jos tapahtuu merkittäviä vaurioita tai kulumista, muotti on ehkä lähetettävä takaisin erikoistuneeseen työkalukauppaan korjattavaksi. Tähän voi kuulua hitsaus, tiettyjen alueiden uudelleensuuntaaminen, uudelleenasentaminen tai jopa kokonaisten muotikomponenttien korvaaminen.

- Oikea varastointi : Kun sitä ei käytetä, muotit puhdistetaan perusteellisesti, suojataan ruosteilla olevilla pinnoitteilla ja säilytetään ohjattuissa ympäristöissä korroosion ja fyysisten vaurioiden estämiseksi.

Huolellisen seurannan ja ennakoivan ylläpidon avulla hyvin tehty muovimallimuotti voi pysyä tuottavana omaisuutena monien vuosien ajan, mikä tukee korkealaatuisten mallisarjojen jatkuvaa tarjontaa harrastajille ympäri maailmaa.

Muotin valmistuksen matka ei ole paikallaan; Meneillään olevat edistykset edelleen tarkennetaan ja mullistaa prosessia.

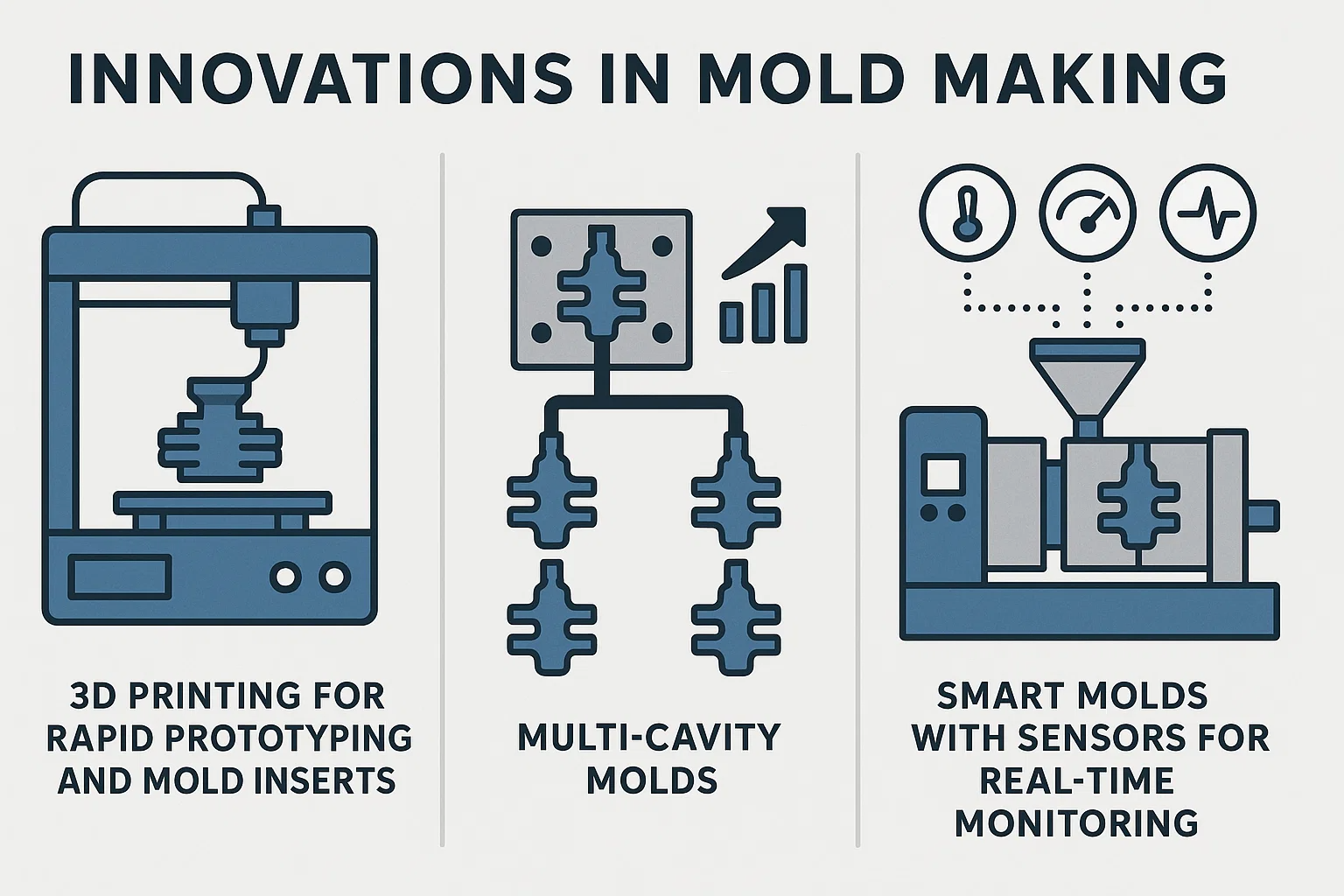

Innovaatiot muotinvalmistuksessa

Valmistusmaailma kehittyy jatkuvasti, ja muovimallin muotinvalmistuksen valtakunta ei ole poikkeus. Vaikka injektiomuovan ja homeen valmistuksen pääperiaatteet ovat edelleen, jatkuva innovaatio tuo esiin mielenkiintoisia uusia tekniikoita ja ominaisuuksia. Nämä edistykset eivät vain paranna tehokkuutta ja vähentämään kustannuksia, vaan myös mahdollistaa entistä monimutkaisempien ja monimutkaisempien muovimalliosien luomisen työntämällä rajoja siitä, mitä harrastajat voivat odottaa.

3D -tulostus nopeaan prototyyppiin ja homeen insertteihin

Ehkä yksi muuntavimmista innovaatioista on integrointi 3D -tulostus (lisäaineiden valmistus) muotin valmistukseen. Vaikka täysimittaisten tuotantomuottien suora 3D-tulostus on edelleen rajoitettu materiaalin lujuuden ja pintavaatimusten vuoksi, sen vaikutus prototyyppien määrittämiseen ja erikoistuneisiin muottikomponentteihin on valtava:

- Osien nopea prototyyppi : Ennen sitoutumistaan kalliiseen muotinvalmistukseen suunnittelijat voivat nopeasti tulostaa todelliset mallisarja -osien Fit, ergonomian ja estetiikan testaamiseksi. Tämä mahdollistaa nopean iteraation ja suunnittelun validoinnin, saadaan aikaan ongelmia paljon aikaisemmin prosessissa.

- 3D -painetut muotin insertit : Pienen volyymin tuotannon tai erityisten, monimutkaisten ominaisuuksien suhteen suuremmassa teräsmuotissa erikoistuneet 3D-tulostustekniikat (kuten metalli 3D-tulostus tai korkearesoluutioinen hartsin tulostus) voi luoda homeen inserttejä. Nämä insertit voivat sisältää erittäin monimutkaisia sisäisiä jäähdytyskanavia (konformaatiota jäähdytys), joita on mahdotonta saavuttaa perinteisellä porauksella, mikä johtaa nopeampaan ja tasaisempaan osien jäähdytykseen ja lyhentyyn sykli -aikoihin. Ne ovat myös erinomaisia yksityiskohtaisten tekstuurien luomiseen.

- Väliaikaiset muotit : Hyvin lyhyille juoksuille tai konseptin todistuksille jotkut korkean lujuuden hartsin 3D-tulostimet voivat jopa tuottaa väliaikaisia uhrautuvia muotteja, jotka kykenevät injektoimaan rajoitetun määrän muovisia osia.

Monikerroksiset muotit ja niiden edut

Vaikka hienostunut suunnittelu ja valmistus ei ole täysin uusi monikerroksiset muotit jatketaan edelleen hienostuneita ja optimoituja. Yhden muovisen osan tuottamisen sijasta monikerroksen muotti tuottaa useita identtisiä osia (tai joskus erilaisia siihen liittyviä osia) yhdellä laukauksella.

- Lisääntynyt tuotantotehokkuus : Ensisijainen hyöty on tuotanto -ajan ja osaa kohden dramaattinen väheneminen. Jos yksikerroksinen muotti kestää 30 sekuntia osaa kohti, 4-suljettu muotti voisi tuottaa 4 osaa suunnilleen samoissa 30 sekunnissa.

- Johdonmukaisuus osien välillä : Koska kaikki monen päämuodon osat ovat valettu samanaikaisesti samoissa olosuhteissa, niillä on korkea konsistenssi laadun, mittojen ja materiaalien ominaisuuksien suhteen.

- Vähentynyt koneen kuluminen : Vähemmän sykliä tarvitaan saman määrän osien tuottamiseksi, mikä voi vähentää injektiomuovauskoneen kulumista.

Monikerrosmuottien suunnittelu on monimutkainen, mikä vaatii muovivirtauksen tarkan tasapainottamisen varmistaakseen, että kaikki ontelot täyttyvät tasaisesti. Kuumia juoksijajärjestelmiä, jotka pitävät muovin sulan heti onteloon asti, käytetään usein tehokkuuden parantamiseksi ja materiaalijätteiden vähentämiseksi näissä muotissa.

Älykkäät muotit antureilla reaaliaikaiseen seurantaan

Tulo Asioiden teollisuus Internet (IIOT) on johtanut "älykkäiden muottien" kehittämiseen. Nämä ovat muotteja, jotka on varustettu integroiduilla antureilla, jotka tarjoavat reaaliaikaisen tiedon muovausprosessista suoraan itse muotin ontelon sisällä.

- Lämpötila -anturit : Seuraa muovilämpötilaa, kun se tulee ja jäähtyy ontelossa, varmistamalla optimaalinen jäähdytys ja estämällä loimi- tai pesuallasmerkit.

- Paineanturit : Mittaa muotin sisäinen paine ruiskutuksen aikana, mikä tarjoaa näkemyksiä muotin täyttöistä, pakkaamisesta ja potentiaalisista lyhyistä laukauksista tai salamasta.

- Kosteusanturit : Voi havaita kosteuskysymyksiä, etenkin hygroskooppisten muovien kannalta.

- Sykli laskurit/kulutusanturit : Seuraa syklien lukumäärää ja voi jopa havaita kriittisten muottikomponenttien hienovaraisen kulumisen, mikä kehottaa ennakoivaa huoltoa ennen ongelmien syntymistä.

Älykkäiden muotien edut:

- Parannettu laadunvalvonta : Reaaliaikainen tieto mahdollistaa prosessipoikkeamien välittömän havaitsemisen, jotta operaattorit voivat korjata ongelmat heti vähentämällä romunopeuksia.

- Ennustava huolto : Tarkkailemalla kulumista ja suorituskykyä älykkäät muotit voivat ennustaa, milloin huoltoa tarvitaan, mikä mahdollistaa aikataulun seisokit odottamattomien hajoamisten sijasta.

- Prosessin optimointi : Kerätyt rikkaat tiedot auttavat insinöörejä hienosäätää muovausparametreja entistä suuremman tehokkuuden ja osan laadun saavuttamiseksi.

- Jäljitettävyys : Jokaisen osan muovausolosuhteet voidaan kirjautua sisään, mikä tarjoaa täydellisen historian laadunvarmistuksesta ja vianetsinnästä.

Nämä innovaatiot korostavat tulevaisuutta, jossa muotinvalmistus ei tarkoita pelkästään tarkkuuden valmistusta, vaan myös älykkäitä, tietopohjaisia prosesseja, mikä vahvistaa edelleen perustaa yhä kehittyneemmille ja korkealaatuisille muovimallisarjoille.

Johtopäätös

Idean alkuperäisestä kipinästä injektiomuovauskoneen hienosti viritettyyn humaliin, muovimallimuottien luominen on todistus tarkkuustekniikasta, edistyneestä valmistuksesta ja huolellisesta käsityöstä. Olemme tutkineet jokaista kriittistä vaihetta paljastaen monimutkaisuuden, joka tukee näennäisesti yksinkertaista mallisarjan kokoamisen tekoa.

Muotinvalmistusprosessin yhteenveto

Matkamme alkoi tärkeällä suunnitteluvaihe , missä CAD -ohjelmisto muuttaa käsitteet yksityiskohtaisiksi 3D -suunnitelmiksi, suunnittelemalla huolellisesti kaikki näkökohdat luonnoskulmista erotuslinjoihin. Tämä digitaalinen tarkkuus ohjaa sitten materiaalivalinta , strateginen valinta tasapainottaa kestävyyttä, lämpöominaisuuksia ja kustannuksia, ja korkealaatuiset työkaluterät ovat usein suositeltava valinta niiden pitkäikäisyydelle ja kyvylle pitää hienoja yksityiskohtia.

Fyysinen luomus etenee voimakkaan tandemin kautta CNC -koneistus and EDM , jotka vetoavat monimutkaiset muotin ontelot ja ytimet submikronin tarkkuudella, kaappaamalla jokaisen paneelilinjan ja niitin. Tämän jälkeen elintärkeä prosessi Muotin kiillotus ja viimeistely Muuttaa karkeat koneistettuja pintoja peilien sileäksi vaikutelmaksi, varmistaen virheettömät muoviset osat ja vaivaton poisto.

Ennen massatuotantoa muotti käydään tiukasti testaus ja laadunvalvonta , jos kokeilu on tunnista ja korjata mahdolliset puutteet, varmistaen mittatarkkuuden ja johdonmukaisen osan laadun. Lopuksi muotti tulee massatuotanto , tarkkailtu huolellisesti ja ylläpitää huolellisesti ylläpito Vuosien luotettavan palvelun takaamiseksi.

Tarkkuuden ja laadun merkitys muotin luomisessa

Taustalla oleva teema koko prosessin ajan on ehdoton välttämätöntä tarkkuus ja laatu . Muovimallisarjojen maailmassa tarkkuus on ensiarvoisen tärkeää. Jokaisen komponentin on oltava sopusoinnussa täydellisesti, jokaisen yksityiskohdan on oltava rapeaa ja jokaisen pinnan on oltava virheetöntä. Moldin laadun kompromissit kääntävät suoraan lopputuotteen puutteisiin, mikä johtaa turhautumiseen mallin rakentajalle ja vaurioiksi brändin maineelle. Huomion korkealaatuisten suunnittelu-, materiaalien ja valmistusprosessien etukäteen sijoitus maksaa osinkoja useita kertoja johdonmukaisten, erittäin uskollisten osien muodossa, jotka ilahduttavat harrastajia.

Tulevat trendit muovimallin muotin valmistuksessa

Tulevaisuudessa muotinvalmistuksen kenttä on edelleen jännittävä innovaatio -areena. 3D -tulostus on asetettu olemaan vielä suurempi rooli, ei vain prototyyppien määrittämisessä, vaan mahdollisesti monimutkaisten konformaalisten jäähdytyskanavien tai erittäin yksityiskohtaisten muotin inserttien luomisessa, jotka olivat aiemmin mahdotonta. Nousu älykkäät muotit Integroidut anturit lupaavat reaaliaikaisen datan ja ennustavan analytiikan, mikä johtaa vieläkin optimoituihin prosesseihin, vähentyneisiin seisokkeihin ja vertaansa vailla olevaan laadunvalvontaan. Materiaalitieteen kehityksenä voimme myös nähdä uusia muoteseosia, jotka tarjoavat parempia yhdistelmiä lämmönjohtavuudesta, kovuudesta ja konettavuudesta.

Pohjimmiltaan muovimallin muotin valmistuksen monimutkainen prosessi on piilotettu tekniikan ihme. Se on jatkuva täydellisyyden pyrkimys, varmistamalla, että intohimo pienoismaailmien kokoamiseen täyttyy korkeimman mahdollisen laadun komponenteihin, mikä tekee monimutkaisesta muovimallinnuksen harrastuksesta saatavissa olevan ja nautinnollisen tulevien sukupolvien ajan.