Johdanto lisäyksen ylikuormitukseen

Modernin valmistuksen laajassa maisemassa kyky integroida erilaiset materiaalit yhdeksi, korkean suorituskyvyn komponenttiin on kriittinen etu. Perinteisiin kokoonpanomenetelmiin sisältyy usein useita vaiheita, kiinnittimiä ja liimoja, mikä johtaa lisääntyneeseen monimutkaisuuteen, korkeampiin kustannuksiin ja mahdollisiin vikakohteisiin. Täällä Aseta ylikuormitus nousee muuntavana ratkaisuna, joka tarjoaa virtaviivaisen ja tehokkaan polun hienostuneiden, monimateriaalien osien luomiseen.

Olitpa insinööri, joka suunnittelee seuraavan sukupolven lääkinnällisiä laitteita, autoteollisuuden suunnittelija, joka etsii parannettua estetiikkaa ja toiminnallisuutta, tai kulutustavaroiden kestävyyttä pyrkivää tuotekehittäjää, joka pyrkii suurempaan kestävyyteen, lisäyksen ylikuormituksen ymmärtäminen on ensiarvoisen tärkeää.

Mikä on ylikuormitus?

Sen ytimessä, lisätä ylikuormitusta on erikoistunut injektiomuovausprosessi, jossa esikomponentti, joka tunnetaan nimellä "insertti", asetetaan muotin onteloon ja sitten sulan termoplastinen tai termosettimateriaali injektoidaan sen ympärille, sen ympärille tai sen läpi. Insertista tulee olennainen osa lopullista muovattua tuotetta, joka luo yhden, yhtenäisen yksikön, jolla on parannettuja ominaisuuksia tai toiminnallisuutta.

Ajattele sitä upottavan yhden materiaalin toiseen synergistisen vaikutuksen saavuttamiseksi. Laite, joka on usein valmistettu metallista, erilaisesta muovista, keraamisesta tai jopa elektronisesta komponenteista, tarjoaa erityisiä ominaisuuksia, kuten lujuutta, sähkönjohtavuutta tai tuntotuntoa, kun taas ylikuormitettu materiaali tarjoaa tyypillisesti ominaisuuksia, kuten ergonomiaa, tiivistysominaisuuksia, eristystä tai estetiikkaa. Tuloksena on hybridikomponentti, joka hyödyntää molempien materiaalien parhaimpia ominaisuuksia, ylittäen usein sen, mikä voitaisiin saavuttaa kumpaankin materiaaliin pelkästään.

Lisäysten ylikuormituksen edut

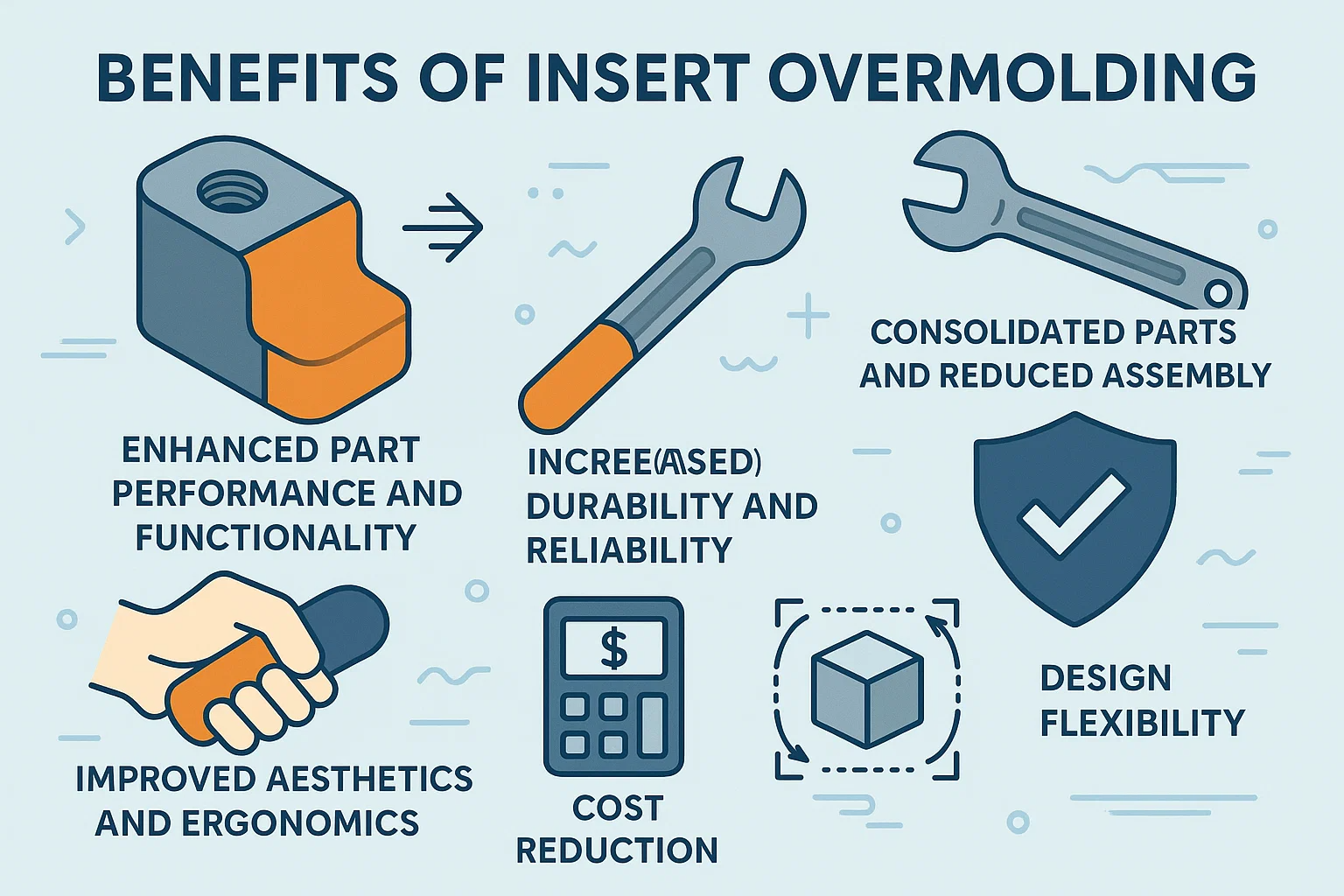

Lisäyksen yliarvioinnin strateginen käyttöönotto tarjoaa monia pakottavia etuja, jotka ohjaavat sen laajaa käyttöä monilla teollisuudenaloilla:

Parannettu osan suorituskyky ja toiminnallisuus: Yhdistämällä materiaalit, joilla on selkeät ominaisuudet (esim. Jäykkä metalli lujuudelle, pehmeä muovi tartuntaa varten), ylikuormitus mahdollistaa osien luomisen, jolla on erinomaiset mekaaniset, sähkö-, lämpö- tai esteettiset ominaisuudet.

Yhdistetyt osat ja vähentynyt kokoonpano: Yliarviointi eliminoi erillisten kokoonpanovaiheiden, kiinnittimien (ruuvit, niitit) tai liimojen tarpeen, merkittävästi valmistusprosessien virtaviivaistaminen, työvoimakustannusten vähentäminen ja varaston minimoiminen.

Parannettu estetiikka ja ergonomia: Pehmeä-touch-ylikuormitukset voivat tarjota mukavia kahvoja, tärinän vaimentamista ja houkuttelevia viimeistelyjä, parantaa käyttökokemusta ja tuotteen vetovoimaa. Väriyhdistelmät ovat myös helposti saavutettavissa.

Lisääntynyt kestävyys ja luotettavuus: Intiimi sidos insertin ja ylikuormitetun materiaalin välillä johtaa usein vankeimpaan ja luotettavampaan osaan, mikä vähentää löysämisen, räpyttelyn tai ennenaikaisen kulumisen todennäköisyyttä verrattuna koottuihin komponentteihin.

Kustannusten vähentäminen: Vaikka alkuperäiset työkalukustannukset voivat olla korkeammat, pitkän aikavälin säästöt pienentyneestä kokoontumisajasta, vähemmän komponentteja hallitaan ja alhaisemmat romunopeudet johtavat usein merkittävään kokonaiskustannustehokkuuteen.

Suunnittelun joustavuus: Yliarviointi antaa suunnittelijoille mahdollisuuden luoda monimutkaisia geometrioita ja integroida ominaisuuksia, jotka olisivat haastavia tai mahdottomia yhden materiaalisen muovauksen tai perinteisen kokoonpanon avulla. Se mahdollistaa hermeettisten tiivisteiden, integroidun piirin ja vankan mekaanisten liitäntöjen luomisen.

Lisäyksen sovellukset ylikuormitus

Lisäyksen ylikuormituksen monipuolisuus on tehnyt siitä välttämättömän prosessin käytännöllisesti katsoen jokaisella modernin valmistuksen sektorilla. Sen kyky luoda monikäyttöisiä, korkean suorituskyvyn komponentteja tarkoittaa, että kohtaat ylivertaisia osia lukemattomissa päivittäisissä esineissä. Vaikka tutkimme näitä yksityiskohtaisemmin myöhemmin, joitain näkyviä esimerkkejä ovat:

Autoteollisuus: Vaihteenvaihto-nupit, sisustuskomponentit, anturin kotelot, lankavaljaat, ohjauspyöräelementit ja lukuisat hupun alla olevat sovellukset, joissa metallilisät vaativat suojaavan tai eristävän muovikerroksen.

Lääkinnälliset laitteet: Kirurgisen instrumentin kahvat, diagnostiset laitteiden komponentit, lääketieteelliset letkun liittimet ja puettavat laitteet, jotka vaativat biologisesti yhteensopivia materiaaleja yhdistettynä jäykkiin rakenteisiin.

Kuluttajatuotteet: Sähköiset hammasharjakahvat, sähkötyökalut, keittiönväliset kahvat, elektroniset laitteen kotelot (esim. Kaukosäätimet, älykkäät kodin laitteet) ja henkilökohtaisen hygienian tuotteet, joissa toivotaan pehmeän kosketuksen tai esteettisen viimeistelyn.

Teollisuuskomponentit: Tiivisteet ja tiivisteet, juoksupyörät, kiinnikkeet, ohjausnuppit, sähköliittimet ja komponentit, jotka vaativat tärinän eristämistä tai kemiallista vastustuskykyä ankarissa ympäristöissä.

Lisää ylikuormitusprosessi

Ylimielisyyden teoreettisten etujen ymmärtäminen on yksi asia; Toisen käytännön vaiheiden ymmärtäminen on toinen. Prosessi, vaikka se on käsitteellisesti suoraviivainen, vaatii tarkkuutta, erikoistuneita laitteita ja useiden muuttujien huolellista harkintaa onnistuneiden, korkealaatuisten tulosten saavuttamiseksi.

Vaiheittainen opas ylikuormitusprosessiin

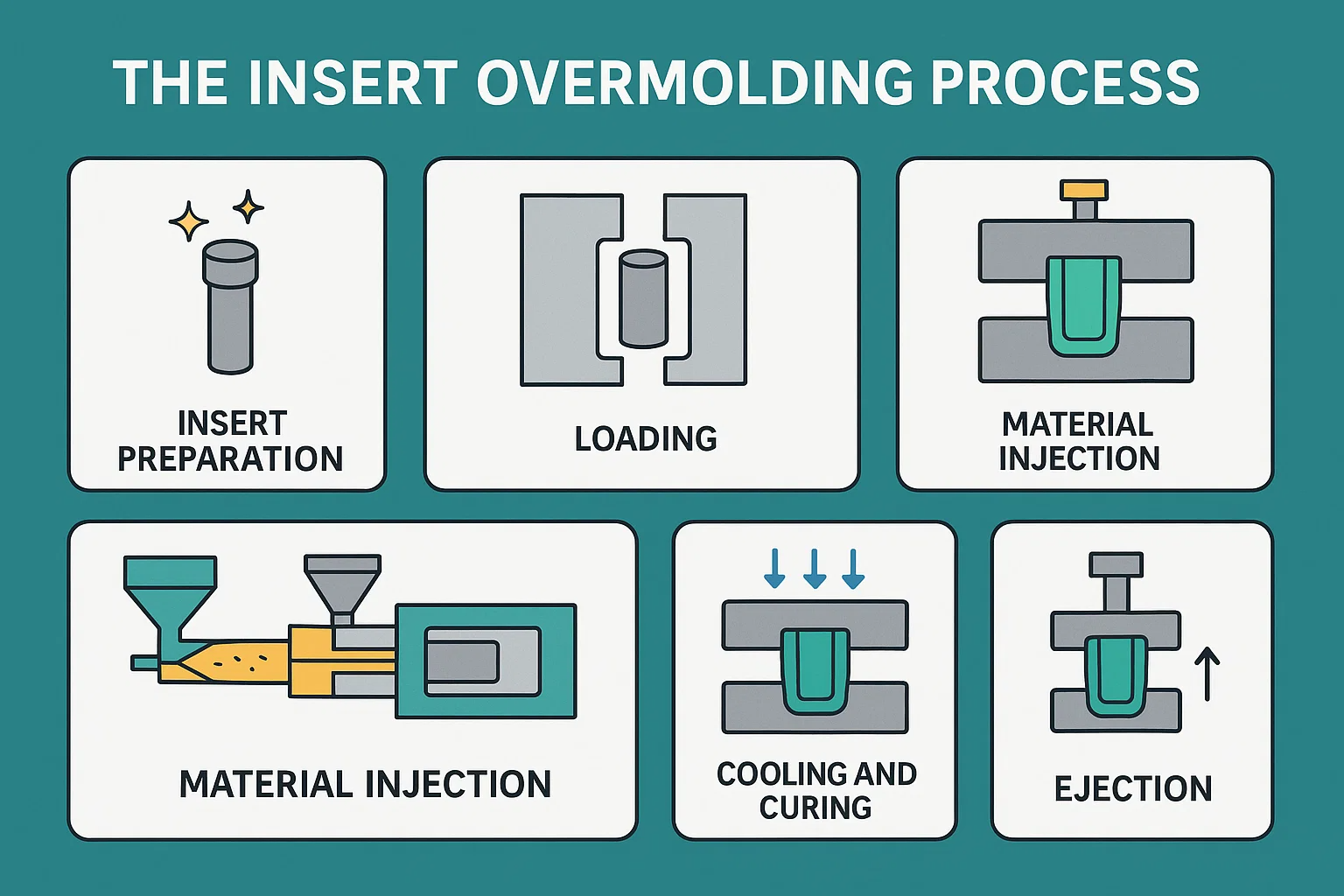

Vaikka variaatiot ovat olemassa osien monimutkaisuuden ja tuotannon määrän perusteella, ytimen lisäysprosessi seuraa yleensä näitä avainvaiheita:

Lisää valmistelu:

Puhdistus: Lisäys on puhdistettava huolellisesti mahdollisten epäpuhtauksien (öljyt, pöly, oksidit) poistamiseksi, jotka voivat estää tarttuvuutta ylikuormitusmateriaalilla. Tähän voi liittyä rasvanpoisto-, ultraäänipuhdistusta tai muita pinnan valmistustekniikoita.

Esikäsittely (valinnainen mutta suositeltu): Materiaaliyhdistelmästä ja halutusta sidoslujuudesta riippuen insertin pinta voi suorittaa esikäsittelyn. Tähän voi kuulua plasmankäsittely, liekinkäsittely, mekaaninen hankaus tai alukkeen/tarttuvan promoottorin levitys kemiallisen tai mekaanisen sitoutumisen parantamiseksi.

Lataus: Valmistettu insertti ladataan sitten tarkasti muotin onteloon. Operaattori voi tehdä tämän manuaalisesti, robottisesti suuren määrän tuotantoa varten tai automatisoidun poiminta- ja paikkajärjestelmän kautta. Muotin ontelo on suunniteltu ominaisuuksilla, jotta insertti on turvallisesti paikoillaan injektion aikana.

Muotin sulkeminen:

Kun insertti on oikein sijoitettu, injektiomuotti sulkeutuu ja kiinnittyy kiinni korkean paineen alla. Tämä varmistaa, että muotin puolikkaat ovat tiukasti suljettuja, estäen materiaalin vuotamisen ja osien mitat pitävät yllä.

Materiaalin injektio:

Sula muovi (kestomuovinen tai termosetti) injektoidaan korkeapaineessa muotin onteloon, virtaa ja kapseloi insertin. Injektioparametreja (lämpötila, paine, nopeus) säädetään huolellisesti täydellisen täytteen, asianmukaisen sitoutumisen ja minimaalisen jännityksen varmistamiseksi. Materiaali virtaa insertin ja muotin ontelon seinien väliseen tilaan.

Jäähdytys ja kovetus:

Termoplastien suhteen sulaa materiaali jäähtyy ja jähmettyy muotin ontelossa. Muotti on usein lämpötilan hallinnassa tasaisen jäähdytyksen helpottamiseksi ja vääntymisen tai sisäisten rasitusten estämiseksi.

Lämpökysetien osalta materiaali käy läpi kemiallisen reaktion (kovetus) lämmitetyssä muotin ontelossa, silloittaen jäykän, peruuttamattoman rakenteen muodostamiseksi.

Päätös:

Kun ylikuormitettu osa on jäähtynyt riittävästi (tai parantunut termosettien tapauksessa), muotti avautuu. Ejektoritapit työntävät tyypillisesti valmiin osan muotin ontelosta. On huolehdittava sen varmistamiseksi, että osa poistuu vahingoittumatta, varsinkin jos insertti itsessään on herkkä.

Jälkikäsittely (valinnainen):

Osan vaatimuksista riippuen voidaan tarvita vähäistä jälkikäsittelyä, kuten portinpoisto (juoksijajärjestelmän poistaminen), salamanpoisto tai lisätoimenpiteet.

Ylikuormitustyypit

Vaikka perusperiaatteet pysyvät johdonmukaisina, ylikuormitus voidaan toteuttaa erilaisilla menetelmillä, pääasiassa erottua siitä, kuinka ylikuormitusmateriaalia käytetään:

Aseta ylikuormitus (yksi laukaus):

Tämä on yleisin yllä kuvattu menetelmä. Ennen valmistettu insertti asetetaan tavanomaiseen injektiomuottiin, ja sen ympärille injektoidaan yksi laukaus sulaa muovista. Sitä käytetään usein metallista muoviseen tai muovi-muovisiin yhdistelmiin.

Multi-ampumainen (kaksivaiheinen / monimateriaali) ylikuormitus:

Tämä edistynyt prosessi sisältää kaksi tai useampaa injektioyksikköä yhdellä muovauslaitteella. Ensimmäinen materiaali (usein jäykkä substraatti tai ensimmäinen ylikuormituskerros) on valettu. Sitten joko muotti pyörii tai robottivarsi siirtää osittain valetun osan toiseen onteloon samassa muottityökalussa. Toinen materiaali injektoidaan sitten ensimmäisen yli, jolloin saadaan saumattoman, monimateriaalisen osan yhdestä syklistä ilman manuaalista käsittelyä. Tämä on ihanteellinen pehmeän kosketuskahvoille (esim. Jäykkä muovinen pohja TPE: n yliarviointiin) tai moniväristen osien luomiseen.

Myöhäinen merkinnät (IML) / MOLD-sisustus (IMD):

Vaikka IML/IMD ei teknisesti "yliarvioitu" perinteisessä rakenteellisen insertin kapseloinnin merkityksessä, se on liittyvä prosessi, jossa esiasennettu etiketti tai koristeellinen kalvo asetetaan muotin onteloon ennen injektiota. Sulan muovi injektoidaan etiketin taakse, sulattaen sen pysyvästi osan pintaan, mikä johtaa kestävään, naarmuuntumiseen kestävään graafiseen tai viimeistelyyn.

Kompression yliarviointi:

Vähemmän yleistä jäykille muoveille, mutta merkityksellinen materiaaleille, kuten nestemäisille silikonikumeille (LSR). Täällä esikäsitetty insertti asetetaan avoimeen muottiin, ja sitten onteloon asetetaan ennalta mitattu määrä kovettamatonta materiaalia. Sitten muotti sulkeutuu, puristaen materiaalin insertin ympärille ja aloittaen kovetusprosessin.

Työkalut ja laitteet

Menestyvä lisäys ylikuormitus riippuu voimakkaasti tarkasti suunnitellusta työkaluista ja erikoistuneista laitteista:

Injektiomuovauskone: Käytetään tavanomaista injektiovalintakonetta, mutta sen on oltava asianmukaisesti mitoitettu osaan ja siinä on riittävä kiinnitysvoima. Monen laukauksen yliarviointia varten vaaditaan erikoistunut monitynnyri tai pyörivä kone.

Aseta ylikuormitustyökalu (home): Tämä on kriittisin komponentti. Muotti on räätälöity erityispiirteillä:

Pidä insertti turvallisesti: Usein tapien, säilytysten tai räätälöityjen onteloiden hyödyntäminen, jotka pesivät täydellisesti insertin, estäen liikkeen injektion aikana.

Hallitse materiaalin virtausta: Portit, juoksijat ja tuuletusaukot on suunniteltu varmistamaan, että ylikuormitusmateriaali virtaa tasaisesti insertin ympärille vahingoittamatta sitä tai luomalla tyhjiä.

Helpottaa poistoa: Ejektoritapit asetetaan strategisesti työntämään valmiin osan muotista vahingoittamatta inserttiä tai ylikuormitusta.

Majoittaa muotin pyörimis-/siirrot (monen laukauksen kohdalla): Jos monen laukauksen prosessi, muotin suunnittelu sisältää mekanismeja pyörimiseen tai robotti osansiirtoon.

Automatisoidut insertin lastausjärjestelmät (valinnainen): Suuren määrän tuotantoa varten robotit tai automatisoidut poiminta- ja paikkajärjestelmät lataavat tarkasti muotin onteloon, parantavat sykli-aikoja ja vähentävät työvoimakustannuksia.

Materiaalinkäsittelyjärjestelmät: Laitteet muovipellettien kuivaamiseksi, syöttämällä ne injektiokoneeseen ja käsittelemään uudelleen.

Lämpötilanhallintayksiköt (TCU): Käytetään tarkkojen muotin lämpötilojen ylläpitämiseen, mikä on ratkaisevan tärkeää yhdenmukaisen osan laadun, tarttumisen ja jäähdytysaikojen kannalta.

Jälkikäsittelylaitteet: Työkalut rappeutumiseen, trimmaamiseen tai muihin toissijaisiin toimintoihin.

Suunnittelun näkökohdat lisäämään yliarviointia

Menestyvä lisäys ylenmääräys alkaa kauan ennen minkään materiaalin injektiota. Se alkaa huolellisesta suunnittelusta. Lisäosan, ylikuormitusmateriaalin ja muottityökalujen välinen vuorovaikutus on monimutkainen, ja tärkeimpien suunnitteluperiaatteiden näkymät voivat johtaa kalliisiin valmistushaasteisiin, vaarantuneisiin osan suorituskykyyn tai suoraan epäonnistumiseen. Tässä osassa hahmotellaan sekä insertin että ylikuormitetun osan kriittiset suunnittelun näkökohdat.

Osan geometria ja suunnitteluperiaatteet

Sekä insertin että ylikuormitetun muovin kokonaisgeometrialla on keskeinen rooli prosessin menestyksessä ja lopullisessa osan laadussa.

Lisää suunnittelu:

Jäykkyys ja vakaus: Laitteen on oltava riittävän jäykkä kestämään injektiomuovan voimat (korkea paine, lämpötila, sulaa muovivirtausta) ilman muodonmuutosta tai vaihtamista muotissa. Ohut, heikkaita insertit ovat alttiita taivuttamiselle tai siirtymiselle.

Ominaisuudet säilyttämiselle: Suunnittele insertti ominaisuuksilla, jotka edistävät mekaanista lukitusta. Tähän voi kuulua:

ALKUPERÄT/SOVELLISET SOVAT: Yliarvoinen materiaali voi virtaa näihin ominaisuuksiin, jolloin luomalla vahva mekaaninen lukitus, joka estää insertin vetämästä ulos.

Knurling, urat, kylkiluut: Nämä pintakuviot tai geometriat tarjoavat lisääntyneen pinta -alan ja ankkuripisteet ylikuormitusmateriaalille tarttumaan.

Välilehdet tai laipat: Voi auttaa kiinnittämään insertin aseman muotissa ja tarjoamaan lisäpinta -alan sitoutumista varten.

Sileät siirtymät: Vältä insertin teräviä kulmia tai äkillisiä paksuusmuutoksia, jotka voivat aiheuttaa jännityspitoisuuksia ylikuormitettuun materiaaliin tai aiheuttaa turbulenttista virtausta.

Harkitse pintapintaista: Laskkeen karkeampi pinta edistää yleensä parempaa mekaanista sitoutumista. Sen tulisi kuitenkin olla johdonmukainen ja hallita.

Yliarvioitu osan suunnittelu:

Tasainen seinämän paksuus: Tavoitteena on tasainen seinämän paksuus ylenmääräisessä muovissa insertin ympärillä. Vaihtelevat paksuudet voivat johtaa differentiaaliseen jäähdytykseen, vääntymiseen, pesuallasmerkeihin ja jäännösjännityksiin, erityisesti ongelmallisiin, kun kapseloitat inserttiä. Jos variaatiot ovat väistämättömiä, varmista tasaiset siirtymät.

Kapselointi vs. osittainen ylikuormitus: Määritä selvästi, kuinka suuri osa insertista on kapseloitava. Täysi kapselointi tarjoaa maksimaalisen suojan ja sitoutumisen, kun taas osittainen ylikuormitus (esim. Työkalukahvan tarttuminen) vaatii siirtymälinjan ja mahdollisten stressipisteiden huolellisen tarkastelun.

Minimoi stressipitoisuus: Vältä teräviä kulmia, äkillisiä muutoksia materiaalin paksuudessa tai ominaisuuksia, jotka voivat keskittyä jännitys, etenkin insertin rajapinnalla ja ylikuormittaa. Käytä runsasta sädettä.

Seinän paksuus ja kylkiluun suunnittelu

Nämä elementit ovat ratkaisevan tärkeitä sekä rakenteelliselle eheydelle että prosessin tehokkuudelle:

Yliarvioitu seinän paksuus:

Pienin paksuus: Varmista, että inserttiä ympäröivää ylikuormitusmateriaalia on riittävä. Liian ohut, ja materiaali ei välttämättä virtaa riittävästi, mikä johtaa tyhjiin, huonoon kapselointiin tai heikkoihin sidoksiin. Se lisää myös injektiopaineesta aiheutuvan insertin vaurioiden riskiä.

Lämpölaajennus: Sisältää insertin ja ylikuormitusmateriaalin erilaiset lämpölaajennuskertoimet. Riittävä seinämän paksuus voi auttaa lieventämään eron kutistumisen aiheuttamia jännityksiä jäähdytyksen aikana.

Kapseloidut ominaisuudet: Jos insertillä on ominaisuuksia, jotka on kapseloitava kokonaan (esim. Sähkötappi), varmista, että materiaalia on riittävästi peittämään se kokonaan ja tarjoamaan riittävä eristys/suoja.

Kylkiluun suunnittelu (yliarvioitu materiaali):

Vahvistus: Kylkiluita käytetään lisäämään lujuutta ja jäykkyyttä ylikuormitettuun muoviin lisäämättä yleistä seinämän paksuutta, mikä vähentää materiaalin käyttöä ja jäähdytysaikaa.

Sijoittelu: Aseta kylkiluut strategisesti tukemaan ylikuormitettua materiaalia, etenkin jos se siirtyy insertista tai jos tarvitaan ylimääräistä jäykkyyttä.

Paksuus: Kylkiluun paksuuden pohjassa tulisi tyypillisesti olla 50-60% nimellis seinämän paksuudesta pesuallasmerkkien välttämiseksi. Käytä runsaasti säteileviä siirtymiä, joissa kylkiluut kohtaavat pääseinän.

Luonnos: Sisällytä aina kylkiluihin luonnoskulmat helpottaaksesi homeen helppoa poistumista.

Portin sijainti ja tuuletus

Oikea portti ja tuuletusmalli ovat ensiarvoisen tärkeitä materiaalin virtaukselle ja osan laadusta.

Portin sijainti:

Pois lisäosista: Ihannetapauksessa aseta portit pois suorasta kosketuksesta insertin kanssa, erityisesti herkät tai herkät insertit (kuten elektroniikka). Sulan muovin suora vaikutus voi aiheuttaa asennusvaurioita, siirtymistä tai epätasaista sitoutumista.

Tasainen virtaus: Asentoportit tasaisen materiaalivirtauksen edistämiseksi insertin ympärillä, minimoimalla hitsauslinjat ja varmistaaksesi täydellisen kapseloinnin.

Leikkausrasituksen minimointi: Vältä portin sijainteja, jotka aiheuttavat liiallista leikkausjännitystä sulaan materiaaliin, kun se virtaa insertin ympärille, mikä voi heikentää materiaalin ominaisuuksia.

Estetiikka: Harkitse viimeisessä osassa olevaa portin jäännöstä kosmeettisiin tarkoituksiin.

Tuuletus:

Ilmalokut: Kun sulaa muovi täyttää muotin, ilman on annettava paeta. Huono tuuletus johtaa ilmalokuihin, jotka voivat aiheuttaa palamerkkejä, tyhjiöitä, epätäydellisiä täyttöjä (lyhyet laukaukset) ja heikentää sidoksen inserttiin.

Strateginen sijoittelu: Tuuletusaukot on asetettava viimeisille alueille täytettäväksi, etenkin sokeilla kulmissa tai alueilla, joilla ilma saattaa jäädä loukkuun insertin ympärille.

Lisäystaskun tuuletus: Usein on tarpeen tuulettaa muotissa oleva tietty tasku, jossa on insertti, jotta ilma ei jää loukkuun insertin ja ylikuormitetun materiaalin väliin.

Luonnoskulmat ja alijät

Nämä muovausominaisuudet vaikuttavat suoraan osan poisto- ja työkalukustannuksiin.

Luonnoskulmat:

Välttämätön poistoon: Levitä asianmukaiset luonnoskulmat (kapenevat) kaikkiin yliarvioidun osan pystysuuntaisiin seiniin, jotka ovat yhdensuuntaisia muotin avaamissuunnan kanssa. Tämän avulla osa poistuu helposti muotista tarttumatta tai luomalla vetomerkkejä.

Vähimmäishuolto luonnos : Tyypillisesti suositellaan vähintään 0,5 - 1 astetta sivua kohti, mutta syvempiin osiin, teksturoiduihin pintoihin tai pehmeämpiin materiaaleihin voidaan tarvita enemmän.

Harkitse Insertin luonnosta: Jos insertillä on luonnos, varmista, että ylikuormitetun osan luonnos täydentää sitä.

ALKUPERÄT:

Vältä, jos mahdollista: Yliarvioidun muovin alijäljet (ominaisuudet, jotka estävät homeen suoran vetäytymisen) tulisi yleensä välttää, koska ne vaativat monimutkaisia ja kalliita työkaluja (esim. Dioja, nostimia tai ruuvaavia mekanismeja).

Strateginen käyttö : Jos alitiedot ovat ehdottoman välttämättömiä (esim. Mekaanisen lukituksen kanssa insertin kanssa), ne on suunniteltava huolellisesti.

Lisää aliarviointi sitoutumiseen: Kuten mainittiin, insertin alitiedot ovat erittäin toivottavia mekaaniseen lukitsemiseen, mutta ne eivät välttämättä vaadi monimutkaisia työkaluja itse yli majoitetulle osalle, koska muovi virtaa näihin ominaisuuksiin.

Materiaalin valinta lisäämään yliarviointia

Menestyneen lisäyksen sydän on älykäs materiaalivalikoima. Vahvan, kestävän ja toiminnallisen integroidun komponentin saavuttaminen vaatii sekä inserttimateriaalin että ylikuormitusmateriaalin ominaisuuksien, yhteensopivuuden ja tarttuvuusominaisuuksien huolellisen huomioon. Tämä osa opastaa sinut oikean yhdistelmän valintaprosessin läpi.

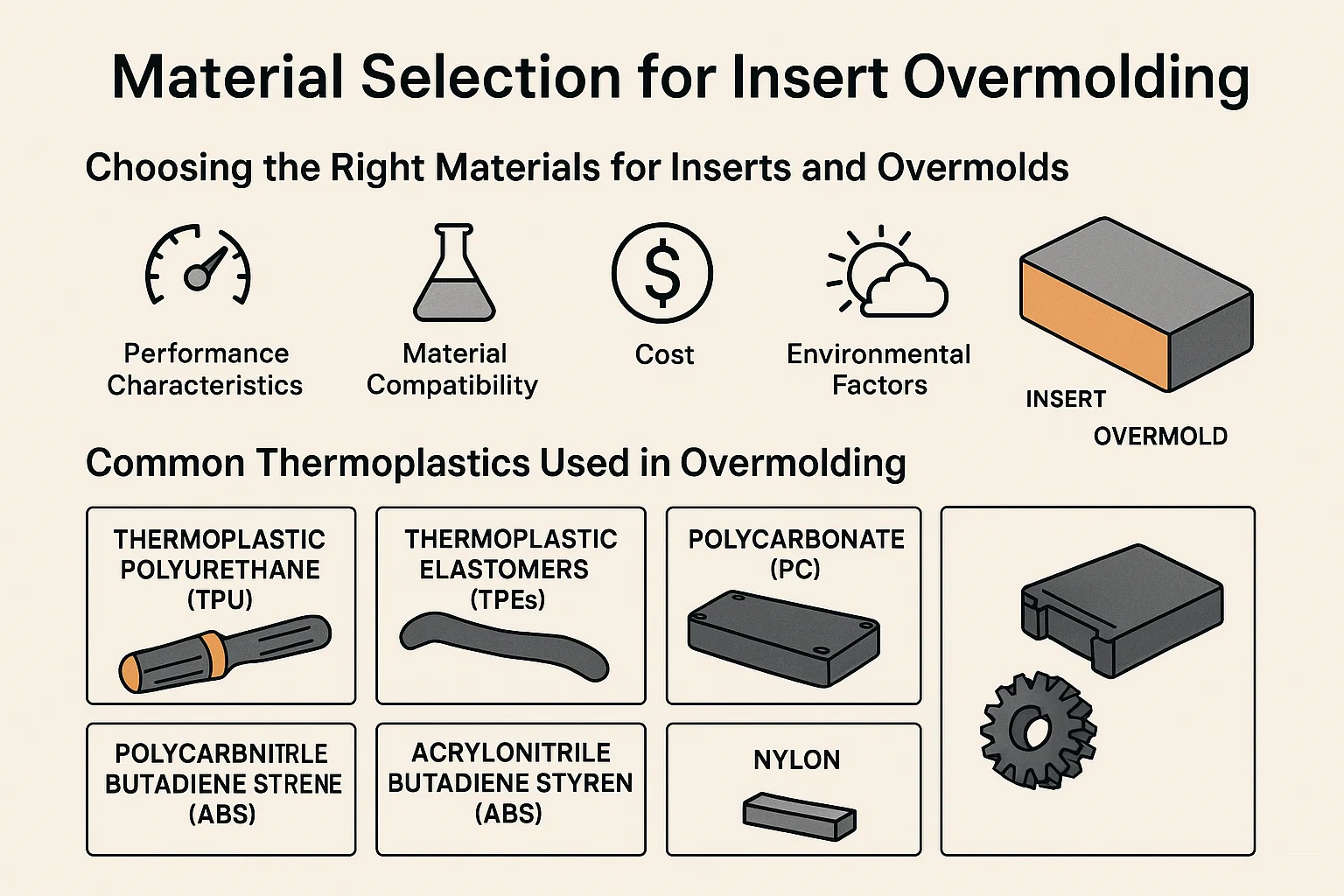

Oikeiden materiaalien valitseminen insertteihin ja ylikuormituksiin

Materiaalin valinnan ensisijaisena tavoitteena on varmistaa, että nämä kaksi materiaalia työskentelevät synergistisesti täydennän lopputuotteen toiminnallisen, esteettisen ja suorituskykyvaatimuksen täyttämiseksi. Tärkeimpiä harkittavia tekijöitä ovat:

Halutut suorituskykyominaisuudet: Mitä ominaisuuksia lopullinen osa tarvitsee? (esim. lujuus, joustavuus, sähköeristys, kemiallinen vastus, lämpöstabiilisuus, UV -vastus, tunto-, esteettinen vetovoima). Tämä sanelee alkuperäiset laajat materiaaliluokat, jotka on otettava huomioon.

Materiaalin yhteensopivuus: Tämä on ensiarvoisen tärkeää. Lisäys- ja ylikuormitusmateriaalin on oltava yhteensopivaa monin tavoin:

Lämpöyhteensopivuus: Niiden sulamislämpötilat ja lämpölaajennuksen kertoimet (CTE) ovat ratkaisevan tärkeitä. Suuri CTE: n ero voi johtaa merkittäviin jäännösjännityksiin, loimi- tai jopa delaminointiin, kun osa jäähtyy, etenkin suurille inserteille. Yliarvioinnin sulatuslämpötila ei saa hajota tai sulattaa inserttiä.

Kemiallinen yhteensopivuus: Niiden ei pitäisi reagoida haitallisesti toisiinsa. Jotkut muovit saattavat hajottaa tai pehmentää tiettyjä inserttimateriaaleja.

Tarttuvuuspotentiaali: Voiko vahva sidos muodostaa? Tämä liittyy pintaenergiaan, napaisuuteen ja mekaanisen tai kemiallisen sitoutumisen potentiaaliin.

Käsittelyolosuhteet: Valittujen materiaalien on oltava muovattavissa toteutettavissa olevissa olosuhteissa. Harkitse ylikuormitusmateriaaliin tarvittavia injektiomuodoslämpötilaa, painetta ja jäähdytysnopeuksia ja kuinka insertti kestää nämä olosuhteet.

Kustannukset: Aineelliset kustannukset ovat aina tekijä. Tasapainon suoritusvaatimukset budjettirajoitteilla.

Ympäristötekijät: Altistuvatko osa kemikaaleja, UV -valoa, äärimmäisiä lämpötiloja vai kosteutta? Valitse materiaalit, jotka kestävät nämä ympäristöt tuotteen elinkaaren aikana.

Sääntelyvaatimus: Niinvelluksissa, kuten lääkinnällisissä laitteissa tai elintarvikkeiden kontaktissa, materiaalien on täytettävä erityiset lainsäädännön hyväksynnät (esim. ISO 10993, FDA).

Yleiset kestomuodot, joita käytetään ylikuormituksessa

Termoplistit ovat yleisin valinta ylikuormitukseen niiden sulamisen ja laajan ominaisuuksien vuoksi.

Termoplastinen polyuretaani (TPU):

Ominaisuudet: Erinomainen hankausvastus, korkea joustavuus, hyvä vetolujuus, hyvä kemiallinen vastus, pehmeä-touch-tunne, laaja kovuusvalikoima (ranta A-D).

Yleiset insertit: usein ylikuormitettu jäykälle muoville (esim. PC, ABS, nylon) tai metalleille pehmeiden kahvojen, tiivisteiden tai iskunsuojauksen aikaansaamiseksi.

Sovellukset: lääkinnällisten laitteiden kahvat, sähkötyökalujen tarttuminen, urheiluvälineet, elektroniset laitteen kotelot, autojen sisustuskomponentit.

Termoplastiset elastomeerit (TPE):

Ominaisuudet: Samanlainen kuin TPU, mutta usein laajemmat perheet (styreeniset lohkokopolymeerit, kopolyesterit, polyolefiinit). Ne tarjoavat kumimaisen joustavuuden, erinomaisen kosketustunteen ja hyvät tiivistymisominaisuudet.

Yleiset insertit: jäykät muovit (ABS, PC, nylon, PP, PE) ja metallit.

Sovellukset: Kuluttajatuotteen kahvat, tiivisteet, painikkeet, värähtelyvaimennukset, kaapelit ovat yliarvioituja, puettavia nauhoja.

Polykarbonaatti (PC):

Ominaisuudet: Korkea iskun lujuus, hyvä optinen selkeys (jos läpinäkyvä), hyvä lämmönkestävyys, mittakaavuus.

Yleiset insertit: metallilisät rakenteelliselle vahvistukselle tai sähkönjohtavuudelle. Voidaan myös yliarvioida muille jäykille muoveille.

Sovellukset: elektroniset kotelot, lääketieteelliset komponentit, autojen sisäosat, teollisuuskansi.

Akryylinitriilibutadieenistyreeni (ABS):

Ominaisuudet: Hyvä lujuus, jäykkyys ja sitkeys, hyvä prosessoitavuus, joka on usein valittu esteettisiin osiin värityksen ja pinnoituksen helppouden vuoksi.

Yleiset insertit: käytetään usein TPE/TPU: n jäykänä substraattina. Metallilisäkkeet kierteitettyihin kiinnikkeisiin tai rakenteelliseen tukeen.

Sovellukset: Kulutuselektroniikka, autojen sisäosat, laitekomponentit.

Nylon (polyamidi - PA):

Ominaisuudet: Korkea lujuus, jäykkyys, hyvä väsymiskestävyys, hyvä kemiallinen vastus, erinomaiset kulutusominaisuudet. Usein lasillinen täytetyn lujuuden saavuttamiseksi.

Yleiset insertit: metalli (messinki, teräs, alumiini) laakeripintoihin, kierteitetyihin insertteihin tai rakenteellisiin vahvistuksiin.

Sovellukset: Automoottori huppujen alla olevat komponentit, teollisuusvaihteet ja laakerit, sähköliittimet, sähkötyökalukotelot.

Polypropeeni (PP) ja polyeteeni (PE):

Ominaisuudet: Alhaiset kustannukset, hyvä kemiallinen vastus, hyvä väsymiskestävyys, hyvä sähköeriste. PP tarjoaa suuremman jäykkyyden kuin PE.

Yleiset insertit: Käytetään usein TPE: n substraattina kulutustavaroiden ylittämistä. Metallilisäkkeet yksinkertaisiin kiinnittimiin.

Sovellukset: Pullohakkit, autojen sisustuskomponentit (PP), joustavat liittimet (PE), kulutustavarat.

Insertteinä käytettyjä tavallisia metalleja

Metalleja käytetään usein insertteinä lujuuden, jäykkyyden, sähkönjohtavuuden, lämmönjohtavuuden tai erikoistuneiden ominaisuuksien, kuten säikeiden, aikaansaamiseksi.

Alumiini:

Ominaisuudet: Kevyt, hyvä lujuus-paino-suhde, erinomainen lämmön ja sähkönjohtavuus, hyvä korroosionkestävyys (erityisesti anodisoitu).

Huomiot: Alempi sulamispiste kuin teräs, suhteellisen pehmeä. Voi olla vaikea sitoutua kemiallisesti joidenkin muovien kanssa ilman pintakäsittelyä.

Sovellukset: Jäähdytyselementit, kevyt rakenteelliset komponentit, sähköliittimet, ilmailu- ja avaruusalueet.

Messinki:

Ominaisuudet: Hyvä sähkönjohtavuus, erinomainen konettavuus, hyvä korroosionkestävyys, ei-magneettinen.

Huomiot: Alumiini raskaampi, kalliimpi kuin teräs.

Sovellukset: Kierteiset insertit (esim. Ruuveille), sähkökoskettimet, putkistokomponentit, holkit. Sen erinomainen konettavuus tekee siitä ihanteellisen monimutkaisten pienten inserttien kanssa.

Teräs (ruostumaton teräs, hiiliteräs):

Ominaisuudet: Korkea lujuus, korkea jäykkyys, hyvä kulumiskestävyys, erinomainen kestävyys. Ruostumaton teräs tarjoaa paremman korroosionkestävyyden.

Huomautukset: alumiinia raskaampi, voi olla alttiita ruosteelle (hiiliteräs). Vaatii korkeat prosessointilämpötilat ylikuormitukseen.

Sovellukset: Rakenteelliset vahvistukset, akselit, laakeripinnat, leikkuureunat (kirurgiset instrumentit), kiinnittimet, raskaat teollisuuskomponentit.

Aineellisen yhteensopivuus ja tarttuvuus

Laitteen ja ylikuormitusmateriaalin välinen vahva, luotettava sidos on perimmäinen tavoite. Tämä sidos voidaan saavuttaa erilaisilla mekanismeilla, jotka työskentelevät usein yhdessä:

Mekaaninen lukitus: Tämä on kiistatta yleisin ja luotettava sidosmekanismi. Se perustuu ylikuormitusmateriaaliin, joka virtaa ominaisuuksiin ja ympärille (alittaa, reikiä, neuloa, uria) inserttiin, lukitsemalla kaksi komponenttia fyysisesti yhteen.

Kemiallinen sitoutuminen: Tämä tapahtuu, kun ylikuormitusmateriaali sitoutuu kemiallisesti insertin pintaan. Tämä vaatii usein materiaaleja, joilla on yhteensopivat napaisuudet tai pintakäsittelyt insertillä (esim. Alukkeet, plasmahoito) tarttuvuuden edistämiseksi. Materiaalit, kuten TPU: t ja TPE: t, on usein suunniteltu sitoutumaan hyvin tiettyihin jäykkiin muovisubstraatteihin.

Liima sidos (liiallinen tarttuvuus): Joskus inserttiin levitetään ohut liimakerros ennen kuin se asetetaan muottiin. Muovausprosessin lämpö ja paine aktivoivat liiman luomalla sidoksen.

Kitka istuvuus / kutistuminen: Yliarvoinen materiaali jäähdytyksen yhteydessä kutistuu tiukasti insertin ympärille, jolloin se pitää sen paikoillaan voimakkaan puristusvoiman. Tämä on erityisen tehokasta, kun ylikuormitusmateriaalilla on korkeampi kutistumisnopeus kuin insertillä.

Sidontatekniikat lisäämään ylikuormituksen

Yliarviointiprojektin menestys riippuu kriittisesti insertin ja ylikuormitusmateriaalin välisestä vankasta tarttuvuudesta. Toisin kuin perinteinen kokoonpano, jossa kiinnittimet tai ulkoiset liimat luovat nivelen, lisää ylikuormitus pyrkii integroidulle, usein saumattomalle sidokselle.

1. Mekaaninen lukitus

Tämä on kiistatta yleisin, luotettavin ja suoraviivainen menetelmä vahvan sidoksen luomiseksi lisäyksen ylikuormituksessa, etenkin kun muovit ylikuormittaa metallia tai erilaisia muoveja.

Periaate: Mekaaninen lukitus riippuu sulan ylikuormitusmateriaalista, joka virtaa ja kapseloi ominaisuuksia, jotka estävät sen vetämistä. Muovin jäähtyessä ja jähmettyä se lukittuu fyysisesti näiden ominaisuuksien ympärille luomalla vankan fyysisen yhteyden.

Mekaanisen lukituksen suunnitteluominaisuudet:

Reiän läpi: Reiän poratut tai lävistetyt reiät antavat muovin virtata toiselta puolelta toiselle, muodostaen "niittien" muovin, joka lukitsee insertin turvallisesti paikoilleen.

ALKUPERÄT: LISÄÄN Ominaisuudet, jotka luovat onkalon tai syvennyksen. Kun muovi virtaa tähän alittajaan, se muodostaa mekaanisen lukon.

Knurling: Suunnittelun tai urien kuvio insertin pinnalla (usein tapissa, akseleilla tai lieriömäisissä ominaisuuksissa). Sulan muovi virtaa näihin masennuksiin tarjoamalla lukuisia pieniä ankkuripisteitä.

Urat ja harjanteet: Tahalliset kanavat tai korotetut linjat insertin pinnalla tarjoavat muovia reitejä ja ankkuripisteitä.

Verkko/rei'itetyt pinnat: Suurempien inserttien tai merkittävän kapselointia vaativien alueille metalliverkko tai rei'itetty levy voi tarjota laajan pinnan muovin virtaamiseksi ja sidoksen läpi.

Edut: Erittäin luotettava, suhteellisen herkkä pintakontaminaatiolle (verrattuna kemialliseen sitoutumiseen) ja tarjoaa usein erinomaisen vetämislujuuden.

Haitat: Vaatii insertin erityiset suunnitteluominaisuudet, jotka voivat joskus lisätä monimutkaisuutta tuotannon lisäämiseen.

2. kemiallinen sitoutuminen

Kemiallinen sidos tapahtuu, kun ylikuormitusmateriaali muodostaa molekyylisidokset insertin pintaan. Tämäntyyppinen sitoutuminen luo erittäin vahvan, usein näkymättömän rajapinnan.

Periaate: Tämä prosessi perustuu kahden materiaalin väliseen kemialliseen yhteensopivuuteen. Kun sulat muoviset koskettelevat insertin pinnan, varsinkin jos pinta on valmistettu tai on luonnostaan reaktiivisia, kemiallisia reaktioita (esim. Covalent -sidos, vedyn sidos tai van der Waals -voimat) tapahtuu rajapinnalla sulauttaen materiaalit molekyylitasolle.

Materiaalispesifisyys: Jotkut kestomuoviset elastomeerit (TPE) ja kestomuoviset polyuretaanit (TPU) on spesifisesti formuloitu sidoksiksi kemiallisesti tiettyjen jäykkien muovisubstraattien kanssa (esim. TPE: t, jotka on suunniteltu sitoutumaan ABS: n, PC: n, nylonin tai PP: n kanssa). Tämä saavutetaan suunnittelemalla TPE: n kemia, joka on yhteensopiva substraatin polymeeriketjun kanssa.

Pintaenergian merkitys: Tehokkaan kemiallisen sitoutumisen kannalta insertin pintaenergian on oltava korkeampi tai yhteensopiva sulan muovin pintajännityksen kanssa. Matala pintaenergia (esim. Öljyisillä tai saastaisilla pinnoilla) voi johtaa huonoon kostutukseen ja heikkoihin sidoksiin.

Edut: Luo erittäin vahvan ja kestävän sidoksen, joka muodostaa usein hermeettisen sinetin. Insertin makroskooppisia mekaanisia ominaisuuksia ei tarvita.

Haitat: Erittäin herkkä pinnan puhtauteen ja materiaalien yhteensopivuudelle. Vaatii tiettyjä materiaaliparit.

3. Liima-omistussidos (inhimillinen tarttuvuus)

Vaikka se on vähemmän yleinen ensisijaisena sidosmenetelmänä kuin mekaaninen tai kemiallinen sidos, liima-liima-omistuslaite sisältää liimakerroksen käyttämisen tarttuvuuden edistämiseksi.

Periaate: Laskuon levitetään ohut kerros yhteensopivaa liimaa ennen kuin se asetetaan muottiin. Injektiomuovausprosessin lämpö ja paine aktivoivat tai parantavat liimaa, muodostaen sidoksen insertin ja ylikuormitetun materiaalin välillä.

Liimat: erikoistuneet liimat ovat tyypillisesti lämpökovettuvia hartsia tai reaktiivisia kuumia suloja, jotka on suunniteltu kestämään muovauslämpötilat.

Edut: Voi helpottaa sidotusta muuten yhteensopimattomien materiaalien välillä. Voi tarjota vahvan, tasaisen tarttuvuuden.

Haitat: Lisää ylimääräisen askeleen valmistusprosessiin (liima -sovellus). Vaatii huolellisen liiman paksuuden ja paranemisparametrien hallinnan. Voi lisätä kokonaiskustannuksia liimateriaalin ja prosessien monimutkaisuuden vuoksi. Vähemmän yleinen suuren määrän, automatisoitujen prosessien suhteen, ellei ehdottoman välttämätöntä.

Pintavalmistus

Ensisijaisesta sidosmekanismista riippumatta insertin oikean pinnan valmistus on ratkaisevan tärkeää tarttumisen maksimoimiseksi. Saasteet ja epäjohdonmukainen pintaenergia voivat heikentää merkittävästi mitään sidoksia.

Puhdistus: Tämä on perustavanlaatuisin vaihe. Laskujen on oltava vapaa öljyistä, rasvasta, pölystä, muotin vapauttamisaineista, sormenjäljistä ja muista jäämistä. Yleisiä puhdistusmenetelmiä ovat:

Liuotinsuojaus: Liuottimien, kuten isopropyylialkoholin, asetonin tai erikoistuneiden teollisuuspuhdistusaineiden, käyttäminen.

Vesipitoinen puhdistus: Pesuaineiden ja veden käyttäminen, jota seuraa usein huuhtelu ja kuivaus.

Ultraäänipuhdistus: Korkean taajuuden ääniaaltojen käyttäminen nestemäisessä kylvyssä epäpuhtauksien poistamiseksi.

Pinnan aktivointi/modifikaatio: Kemiallisen sidoksen parantamiseksi insertin pintaenergiaa voidaan lisätä tai sen kemiallinen reaktiivisuus parani:

Plasmankäsittely: Plasman purkautumisen käyttäminen pinnan puhdistamiseen, syövyttämiseen ja aktivoitumiseen molekyylitasolla. Erittäin tehokas muoveille ja joihinkin metalleihin.

Liekinkäsittely: Pinnan siirtäminen nopeasti liekin läpi sen hapettamiseksi ja aktivoimiseksi. Yleinen polyolefiineille.

CORONA-käsittely: Korkean taajuuden sähköpäästöjen käyttäminen pinnan muuttamiseksi.

Mekaaninen hankaus: pinnan kevyesti karhentaminen (esim. Hiekkapuhallus, hiekkapuhallus) pinta-alan lisäämiseksi ja mikroasioiden luomiseksi mekaanista lukitusta varten. Aseta on varovainen.

Alukkeet/tarttuvuuden promoottorit: Kemiallisen pohjamaalin soveltaminen, joka toimii siltana insertin ja ylikuormitusmateriaalin välillä. Tätä käytetään usein vaikeasti sidottuihin substraateihin tai kun vaaditaan erittäin vahva kemiallinen sidos.

Tarkastelemalla huolellisesti näitä sidostekniikoita ja toteuttamalla perusteellista pinnan valmistelua, valmistajat voivat varmistaa erittäin kestävien ja luotettavien yliarvioitujen komponenttien luomisen, jotka täyttävät vaativimmat suorituskykymääritykset.

Lisäyksen sovellukset ylikuormitus

Ainutlaatuinen kyky ylikuormituksen yhdistäminen erilaisten materiaalien parhaat ominaisuudet yhdeksi, koheesiokomponentti on tehnyt siitä välttämättömän prosessin laajalla alueella. Turvallisuuden ja kestävyyden parantamisesta estetiikan ja toiminnallisuuden parantamiseen, ylikuormitusratkaisuja löytyy lukemattomista tuotteista, joita käytämme päivittäin.

Kello 1. Autoteollisuus

Autoteollisuus on merkittävä lisäysten ylikuormituksen omaksuja, joka johtuu sen vaatimuksista kevyestä, parannuksesta estetiikasta, melun vähentämisestä ja monimutkaisten toimintojen integroinnista.

Vaihteenvaihto-nuppit ja sisustusverhoilu: Siinä on usein jäykkä muovi- tai metalliohjelma, joka on ylittynyt pehmeällä touch-kestomuovisilla elastomeereilla (TPE) tai termoplastisilla polyuretaaneilla (TPU) ergonomisen mukavuuden, premium-tunnelman ja värähtelyn vaimennuksen saavuttamiseksi.

Anturin kotelot ja liittimet: Kriittiset elektroniset anturit (esim. Moottorin hallintaan, ADAS-järjestelmiin) on usein yliarvioitu vankeilla, lämmönkestävillä muovilla. Metallitapit tai piirit on kapseloitu suojaamaan kosteutta, kemikaaleja ja värähtelyä, varmistaen luotettavuuden ankarissa huipun alla olevissa ympäristöissä.

Ohjauspyörän komponentit: Metalliteristurit ja elektroniset komponentit ovat ylikuormitettu erilaisilla muoveilla täydellisen, ergonomisen ja esteettisesti miellyttävän ohjauspyörän kokoonpanon luomiseksi, joka sisältää usein pehmeän kosketuskahvoja ja toiminnallisia painikkeita.

Langan valjaat ja kaapelikokoonpanot: Metallitterminaalit ja johdot ovat ylikuormitettu muovilla, jotta saadaan aikaan vankkoja, suljettuja liittimiä, jotka kestävät vedonlyöntiä, kosteutta ja kulumista, jotka ovat tärkeitä ajoneuvon sähköjärjestelmässä.

Ovenkahvat ja salvat: Yliarviointi voi integroida metallinkäyttömekanismit muovikotelon kestävyyden ja sileän, esteettisesti miellyttävän viimeistelyn vuoksi.

Jarrupoljintyynyt: Metallipolkimen varret ovat ylikuormitettu liukumisen vastaisilla kumilla tai TPE-materiaaleilla turvallisuuden ja parannettujen kuljettajien tuntumien varalta.

2. Lääketieteelliset laitteet

Tarkkuus, biologinen yhteensopivuus, sterilointiominaisuudet ja ergonominen suunnittelu ovat ensiarvoisen tärkeitä lääketieteellisellä alalla, mikä tekee lisäyksestä ylikuormituksen erittäin arvostetun prosessin.

Kirurgiset instrumentti-kahvat: Jäymät metallikirurgiset työkalut (esim. Skalpelit, pihdit) ovat yleensä ylikuormitettuja TPE: llä tai silikoneilla, jotta kirurgien mukavan, liukumattoman otteen tarjoamiseksi, hallinnan parantamiseksi ja väsymyksen vähentämiseksi pitkien toimenpiteiden aikana. Näiden materiaalien on usein kestävä ankaria sterilointisyklejä.

Diagnostiset laitteiden komponentit: Sisäiset elektroniset komponentit, koettimet tai nesteiset reitit ovat usein yliarvioituja biologisesti yhteensopivilla muovilla suljettujen, steriilien ja helppokäyttöisten koteloiden luomiseksi.

Lääketieteelliset letkut ja liittimet: Metalli- tai jäykät muoviset liittimet ovat ylikuormitettuja joustavilla materiaaleilla (esim. Lääketieteellisen TPE: n, silikonien) vuotojen kestävien tiivisteiden, turvallisten liitännäisten ja ergonomisten rajapintojen luomiseksi IV-linjoille, katettereille ja muille nesteen toimitusjärjestelmille.

Kuutettavat lääkinnälliset laitteet: Anturit ja piirilevyt ovat kapseloitu pehmeiden, ihoystävällisten ylikuormitusten kanssa laitteille, kuten glukoosimonitorille tai jatkuville sydämenseurantalaitteille, varmistaen mukavuuden ja suojauksen.

Hammastyökalut: Metallin työvinkit ovat yliarvioituja ergonomisilla muovikahvoilla hammaslääkärin mukavuuden ja hallinnan parantamiseksi.

3. Kuluttajatuotteet

Ylikuljetukset parantaavat kestävyyttä, estetiikkaa ja käyttökokemusta monenlaisissa kulutustavaroissa kädessä pidettävistä laitteista kodinkoneisiin.

Sähkötyökalun tarttuminen: Tunnetuin sovellus. Jäykät muovi- tai metallityökalukappaleet ovat ylikuormitettuja TPE: llä mukavan, liukumattoman, värähtelyn vaimentavan kahvan aikaansaamiseksi parantamaan turvallisuutta ja käyttäjän mukavuutta.

Sähköiset hammasharjahahmot: sisäiset moottorit ja paristot suljetaan jäykän muovikuoren sisällä, joka sitten usein ylikuormitetaan TPE: llä mukavan, vedenpitävän ja esteettisesti miellyttävän otteen saavuttamiseksi.

Keittiönvälineiden kahvat: Metallikilpailut, veitset ja veitset ovat ylikuormitettuja lämmönkestävillä, ergonomisilla muovi- tai silikonikahvoilla mukavuuden ja parannetun otteen saavuttamiseksi kypsennyksen aikana.

Elektroniset laitteen kotelot: Kaukosäätimissä, peliohjaimissa ja älykkäissä kodin laitteissa on usein kovia muovisia emäksiä, joissa on pehmeä kosketus TPE: n ylikuormitukset parannetun otteen, kestävyyden ja premium-tunnelman parantamiseksi. Sisäpiirit voidaan myös kapseloida.

Urheiluvälineet: Polkupyöräkahvat, golfklubikahvat, sukellusnaamarit ja urheilulliset jalkineet hyödyntävät usein ylimääräisiä merkkejä jäykkien rakenneosien yhdistämiseksi pehmeämmille, grippisemmille materiaaleille suorituskykyyn ja mukavuuteen.

Henkilökohtaiset hoidot: partakoneen kahvat, hiusharjat ja kosmeettiset applikaattorit käyttävät ylikuormitusta ergonomisiin malleihin ja tehostettuun kosketusvalitukseen.

4. Teollisuuskomponentit

Teollisuusympäristössä ylikuormitusta käytetään luomaan vankkoja, korkean suorituskyvyn komponentteja, jotka kestävät vaativat toimintaolosuhteet, parantavat turvallisuutta ja yhdistämään toimintoja.

Tiivisteet ja tiivisteet: Metallilisäkkeet voidaan yliarvioida elastomeerisilla materiaaleilla, jotta voidaan luoda erittäin kestäviä ja tarkkoja tiivistysratkaisuja pumppuille, venttiileille ja koteloille, jotka tarjoavat erinomaisen suorituskyvyn verrattuna perinteisiin puristustiivisteisiin.

Sähköliittimet ja kytkimet: Metallikoskettimet ja liittimet ovat yliarvioitu eristävällä muovilla suljettujen, vankkojen ja turvallisten sähköliitäntöjen luomiseksi, joka suojaa kosteutta, pölyä ja sähköiskun.

Juoksupyörät ja hammaspyörät: Metalliakselit tai navat voidaan yliarvioida suunnitellulla muovilla kevyiden juoksupyörien tai hammaspyörien luomiseksi, joilla on parantunut korroosionkestävyys, melun vähentäminen ja vähentynyt hitaus, säilyttäen samalla vahvan rajapinnan käyttöakseliin.

Käsin työkalut ja jakoavaimet: Metallityökalun rungot ovat ylikuormitettuja mukavia, kemiallisen kestäviä muovikahvoja ergonomian parantamiseksi, sähköeristyksen tarjoamiseksi ja käyttäjän väsymyksen vähentämiseksi.

Tärinän kiinnikkeet ja vaimennukset: Metallikiinnit tai jäykät muoviset emäkset on ylittynyt pehmeillä elastomeereilla, jotta voidaan luoda komponentteja, jotka eristävät tehokkaasti koneiden ja laitteiden värähtelyn, vähentävät melua ja pidentävät tuotteen käyttöikää.

Lisäysten ylikuormituksen edut ja haitat

Vaikka Aseta ylikuormitus tarjoaa tehokkaan ratkaisun monimateriaalikomponenttien, kuten minkä tahansa valmistusprosessin, luomiseen, siinä on omat edut ja rajoitukset. Näistä eduista ja haitoista selkeä ymmärtäminen on välttämätöntä sen määrittämiseksi, onko ylikuormitus sopivin lähestymistapa tiettyyn sovellukseen.

Edut (ammattilaiset)

Aseta ylikuormitus tarjoaa merkittäviä etuja, jotka ylittävät usein sen haasteet, mikä tekee siitä suositun valinnan monille monimutkaisille tuotesuunnittelulle.

Kustannusten vähentäminen (pitkäaikainen):

Alennettu kokoonpanoaika: Integroimalla useita komponentteja yhteen, ylikuormitus eliminoi erillisten kokoonpanovaiheiden, kuten ruuvaamisen, liimaamisen tai hitsauksen, tarpeen. Tämä vähentää merkittävästi työvoimakustannuksia ja nopeuttaa tuotantojaksoja.

Vähemmän hallintaa koskevia komponentteja: Osien yhdistäminen yksinkertaistaa varastonhallintaa, osto- ja toimitusketjun logistiikkaa.

Vähentynyt romu ja muokkaus: Hyvin suunniteltu ylikuormitusprosessi voi tuottaa erittäin yhdenmukaisia osia, minimoimalla viallisiin kokoonpanoihin tai väärin kohdistettuihin komponentteihin liittyvät hylkäät.

Parannettu osan suorituskyky ja toiminnallisuus:

Synergistiset materiaaliominaisuudet: Mahdollistaa materiaalien yhdistelmän, jolla on huomattavasti erilaiset ominaisuudet (esim. Jäykkä metalli lujuuden suhteen, joustava muovi pitoa varten, sähköisesti johtava metalli eristävällä muovilla) saavuttaakseen paremman yleisen suorituskyvyn.

Parannettu kestävyys ja luotettavuus: Integroitu sidos insertin ja ylikuormituksen välillä johtaa usein voimakkaampaan osaan, vähentäen rattiklea, löysäämistä tai materiaalien väsymystä, jota voi esiintyä perinteisesti koottujen komponenteissa. Se luo vahvemman, pysyvämmän yhteyden.

Parannetut tiivistymisominaisuudet: Yliarviointi voi luoda hermeettisiä tiivisteitä inserttien ympärille, suojaa herkkiä elektroniikkaa tai estää nestevuotoja.

Tärinä ja melun vähentäminen: Pehmeät ylikuormitukset voivat absorboida iskun ja vaimentaa värähtelyjä, mikä parantaa tuotteen pitkäikäisyyttä ja käyttäjän mukavuutta.

Suunnittelun joustavuus ja estetiikka:

Monimutkaiset geometriat: mahdollistaa monimutkaisten osien luomisen, joita olisi vaikea tai mahdotonta valmistaa käyttämällä yhden aineen muovausta tai tavanomaista kokoonpanomenetelmiä.

Integroidut ominaisuudet: Mahdollistaa ominaisuuksien, kuten kierteitettyjen inserttien, elektronisten piirien, anturien tai ergonomisten kahvojen, saumattoman integroinnin suoraan osaan.

Parannettu estetiikka: Tarjoaa suunnittelijoille kyvyn luoda monivärisiä, monitekstuureja ja pehmeitä kosketuspintoja, jotka parantavat tuotteen vetovoimaa ja ergonomiaa, poistaen usein näkyvät kiinnittimet tai saumat.

Haitat (haitat)

Lukuisista eduistaan huolimatta Aseta ylikuormitus asettaa tiettyjä haasteita, joita on harkittava huolellisesti suunnittelu- ja suunnitteluvaiheissa.

Suuremmat alkuperäiset työkalukustannukset:

Kompleksit: Yliarviointityökalut ovat luonnostaan monimutkaisempia kuin tavanomaiset injektiomuotit, koska niiden on tarkalleen sovittava ja kiinnitettävä insertti. Tämä vaatii usein monimutkaisia ydin- ja onkaloiden mallia, erityisiä porttipaikkoja ja mahdollisesti automaatioominaisuuksia, mikä johtaa korkeampaan etukäteen.

Monen laukauksen työkalu: monen laukauksen ylikuormitukselle työkalujen monimutkaisuus ja kustannus kasvaa merkittävästi, koska siihen liittyy useita onteloita, pyörivää levyä tai siirtomekanismeja yhdessä muotissa.

Aineelliset yhteensopivuusongelmat:

Tarttuvuushaasteet: Vahvan ja johdonmukaisen sidoksen saavuttaminen voi olla haastavaa, etenkin erilaisten materiaalien välillä, joilla on alhainen pintaenergia tai suuret erot lämpölaajennuskertoimissa. Tämä voi johtaa delaminointiin, loimuun tai halkeiluun.

Lämpötilan rajoitukset: Yliarviointimateriaalin sulamislämpötilan on oltava riittävän alhainen, ettei inserttimateriaalia vaurioittaa tai heikentää. Tämä voi rajoittaa materiaalivalintoja.

Erilainen kutistuminen: Kun ylikuormitettu muovi jäähtyy, se kutistuu. Jos inserttimateriaalilla on huomattavasti erilainen lämpölaajennuskerroin, tämä differentiaalinen kutistuminen voi aiheuttaa sisäisiä rasituksia, mikä johtaa vääntymiseen, halkeamiseen tai sidosryhmään ajan myötä.

Lisääntyneet sykliajat (joissain tapauksissa):

Lisää kuormitus: Jos insertit ladataan manuaalisesti, tämä lisää koko sykliä, mikä vaikuttaa tuotannon tehokkuuteen. Jopa automatisoitu kuormitus lisää pienen lisäyksen.

Jäähdytysaika: insertin läsnäolo voi joskus vaikuttaa jäähdytysten tasaisuuteen, mikä mahdollisesti vaatii pidempiä jäähdytyssyklejä loimun estämiseksi tai täyden jähmettymisen saavuttamiseksi, varsinkin jos insertti toimii jäähdytysaltaan.

Aseta vaurioiden tai väärinkäytön riski:

Korkea injektiopaine: Sulan muovisen injektion voimat voivat mahdollisesti taivuttaa, rikkoa tai syrjäyttää herkät insertit, jos niitä ei tueta riittävästi tai jos injektioparametreja ei ole optimoitu.

Tarkka paikannus: Tarkat insertin sijoittamisen ylläpitäminen muotissa voi olla haastavaa, ja mikä tahansa väärinkäyttö voi johtaa viallisiin osiin.

Suunnittelun monimutkaisuus:

Riippuvainen suunnittelu: insertin ja ylikuormituksen suunnittelu ovat erottamattomasti sidoksissa. Muutokset toiseen edellyttävät usein toisiaan muutoksia, jotka vaativat integroitun ja iteratiivisemman suunnitteluprosessin.

DFM -merkitys: Valmistettavuuden suunnittelu (DFM) on vielä kriittisempi ylikuormituksessa. Suunnitteluvirheet voivat olla erittäin kalliita korjata, kun työkalut on tehty.

Näistä haasteista huolimatta, kun se on huolellisesti suunniteltu ja toteutettu, lisäyksen yliarvioinnin edut osittain suorituskyvyn, suurten määrien kustannustehokkuuden ja suunnitteluvapauden suhteen tekevät siitä usein paremman valinnan monimutkaisissa, monimateriaalisissa sovelluksissa. Avain menestykseen on perusteellisessa suunnittelussa, materiaalien valinnassa ja prosessien optimoinnissa.

Tapaustutkimukset

Todellisen maailman esimerkit kuvaavat voimakkaasti lisäyksen ylikuormituksen muuntavaa potentiaalia. Nämä tapaustutkimukset korostavat, kuinka tämä prosessi ratkaisee monimutkaiset tekniikan haasteet, optimoi suorituskyvyn ja saavuttaa merkittävän valmistustehokkuuden.

Tapaustutkimus 1: Automotive -anturin kotelo

Haaste: Johtava autovalmistaja, jota tarvitaan pienikokoisen, erittäin kestävän anturin kotelon tuottamiseksi edistyneelle kuljettaja-avustejärjestelmälle (ADAS). Anturi vaati tarkkaa kohdistusta, suojaa kovilta huippuympäristöiltä (lämpötilan vaihtelut, kosteus, kemikaalit) ja herkän sisäisen piirin sähköinen eristäminen. Perinteinen kokoonpano tiivisteillä ja pottiyhdisteillä oli kallista, alttiita vuotoille ja työvoimavaltainen.

Yliarviointiliuos: Aseta ylikuormitus valittiin kapseloimaan metallianturi ja sen sisäinen johdotus.

Insert: Tarkat koneistettu metallianturikomponentti, jossa on upotetut johdot ja liitäntätapit.

Ylimmän materiaali: korkean suorituskyvyn, lasia täytetyn PBT (polybutyleenitereftalaatti) valittiin sen erinomaisen kemiallisen resistenssin, lämmön stabiilisuuden ja mitta stabiilisuuden suhteen.

Prosessi: Metallianturi asetettiin robottisesti muottiin. Sitten PBT injektoitiin, kapseloimalla anturi kokonaan ja luomalla vankka, hermeettinen tiiviste sähköyhteyksien ympärille.

Saavutetut edut:

Parannettu kestävyys: Saumaton ylikuormitus tarjosi erinomaisen suojan ympäristötekijöitä vastaan, pidentäen merkittävästi anturin elinaikaa.

Kustannusten vähentäminen: Poisti useita kokoonpanovaiheita (kattilat, tiiviste, kiinnitys), vähentämällä työvoiman ja materiaalikustannuksia yli 30%.

Parannettu luotettavuus: vähentynyt mahdolliset vuotopolut ja vikapisteet perinteiseen kokoonpanoon verrattuna.

Miniatyrisointi: sallii kompakti enemmän suunnittelun komponentin integroidun luonteen vuoksi.

Tapaustutkimus 2: Ergonominen kirurginen instrumentin kahva

Haaste: Lääketieteellisen laiteyrityksen tarkoituksena oli parantaa uudelleen käytettävän kirurgisen leikkaustyökalun ergonomiaa ja turvallisuutta. Nykyinen metallikahva oli liukas märkä, aiheutti käden väsymystä pitkien toimenpiteiden aikana ja vaati erillisen, työvoimavaltaisen liimausprosessin kumihuoltoon. Steriloinnin yhteensopivuus oli myös kriittinen.

Ylimielisyysliuos: Metalliterä ja varsi ylittyivät erikoistuneella, lääketieteellisen luokan kestomuovisella elastomeerilla (TPE).

Lisäys: Jäykkä ruostumattomasta teräksestä valmistettu terä ja sen kiinteä tang (kahvaosa).

Ylivoimainen materiaali: Räätälöity, biologinen yhteensopiva TPE valittiin sen pehmeä-touch-tunteen, liukumattomien ominaisuuksien vuoksi myös märkä ja kyky kestää toistuva höyryn sterilointi (autoklaving) syklit ilman hajoamista tai delaminaatiota.

Prosessi: Metalli Tang oli tarkasti sijoitettu muotin onteloon. TPE injektoitiin sen ympärille, muodostaen ergonomisen otteen kuvioiduilla ominaisuuksilla. Mekaaniset lukitusominaisuudet (urat, läpi reikät) suunniteltiin metallisiin inserttiin vahvan, pysyvän sidoksen varmistamiseksi.

Saavutetut edut:

Ylivoimainen ergonomia: Soft-Touch TPE-ote paransi merkittävästi kirurgin mukavuutta ja hallintaa vähentäen käden väsymystä.

Parannettu turvallisuus: Liukumaton pinta vähensi vahingossa tapahtuvan liukumisen riskiä kriittisten toimenpiteiden aikana.

Parannettu valmistettavuus ja kustannussäästö: eliminoi manuaalinen liimausvaihe, mikä johtaa puhtaampaan prosessiin, vähentyneeseen työvoiman ja nopeampaan tuotantoon.

Steriloinnin yhteensopivuus: Valittu TPE säilytti eheyden ja sidoslujuuden tiukan sterilointiprotokollan avulla.

Tapaustutkimus 3: Kuluttajaelektroniikan kaukosäädin

Haaste: Kulutuselektroniikan valmistaja halusi parantaa kosketustuntoa, pudotuskestävyyttä ja huippuluokan kaukosäätimen estetiikkaa. Alkuperäinen malli oli jäykkä muovi, joka on alttiina halkeiluun pudotettaessa ja tuntui "halpasta".

Yliarviointiliuos: Kaukokaukon rungon luomiseen käytettiin kahden kuvan (monen laukauksen) ylikuormitusprosessia.

Ensimmäinen laukaus (insertti/substraatti): Jäykkä ABS (akryylinitriili butadieenistyreeni) muovi muodosti kaukosäätimen rakenteelliset ydin- ja painikekelot.

Toinen laukaus (ylikuormitus): Erityisesti muotoiltu TPE injektoitiin ABS: n osien päälle, mikä luo pehmeän, grippisen ulkokuoren ja korostusalueen.

Prosessi: ABS -komponentti muovattiin ensimmäisessä ontelossa, sitten siirrettiin automaattisesti (muotin kierto tai robottivarren kautta) toiseen onteloon, johon TPE injektoitiin.

Saavutetut edut:

Premium-tunto-tunnelma: TPE: n yliarviointi tarjosi miellyttävän, pehmeän kosketuksen pinnan, joka paransi merkittävästi käyttökokemusta.

Parannettu pudotuskestävyys: Elastomeerinen ulkokerros absorboi iskuvoimat, mikä tekee kaukosäätimestä kestävämmän ja vähemmän alttiuden vahingossa tapahtuvien tippojen aiheuttamiin vaurioihin.

Esteettinen parannus: mahdollinen monimateriaalisuunnittelu selkeillä tekstuureilla ja värikontrassilla, nostaen tuotteen havaitun laatua ja suunnittelun hienostuneisuutta.

Virtaviivainen tuotanto: Kahden laukauksen prosessi mahdollisti monimutkaisen, monimateriaaliosan luomisen yhdessä muovausjaksossa vähentäen kokoonpanoaikaa ja logistiikkaa.

Nämä esimerkit korostavat, että ylikuormitus ei tarkoita pelkästään materiaalien yhdistämistä; Kyse on integroiduista ratkaisuista, jotka tarjoavat erinomaisen suorituskyvyn, tehokkuuden ja markkinoiden vetoomuksen.

Parhaat käytännöt lisäämään ylikuormitusta

Johdonmukaisten, korkealaatuisten tulosten saavuttaminen lisäämään ylikuormitusta vaatii parhaiden käytäntöjen noudattamisen koko suunnittelu-, työkalu- ja valmistusvaiheissa.

1. Valmistettavuussuunnittelu (DFM) -ohjeet

Ennakoivat suunnittelupäätökset ovat vaikuttavin tapa varmistaa ylikuormitusmenestys.

Yhteistyöhön varhainen: Ota yhteyttä muotisien ja materiaalien toimittajien kanssa alkuperäisestä suunnitteluvaiheesta. Heidän asiantuntemuksensa voi estää kalliita uudelleensuunnittelut.

Molempien materiaalien lämmön laajennus-, kutistumis- ja tarttumisominaisuuksien ymmärtäminen. Suunnittelutoleranssien tulisi ottaa huomioon nämä erot.

Edistä mekaanista lukitus: priorisoi insertin (alitiedot, reikät, knurling) suunnitteluominaisuuksien priorisointi, jotka maksimoivat mekaanisen sidoslujuuden.

Pidä tasainen seinämän paksuus: Pyydä jatkuvasti ylenmääräistä seinämän paksuutta insertin ympärillä, jotta minimoidaan differentiaalijäähdytys, loimi ja pesuallas.

Antelias säde: Käytä runsasta sädettä (fileet) sisäisissä ja ulkoisissa kulmissa, etenkin jos ylikuormitus kohtaa insertin, stressipitoisuuksien vähentämiseksi ja materiaalin virtauksen parantamiseksi.

Optimoi portti ja tuuletus: Sijoita strategisesti portit, jotta varmistetaan tasapainoinen virtaus insertin ja tuuletusaukkojen ympärillä ilmanloukkujen estämiseksi, mikä voi johtaa tyhjiin ja huonoon sitoutumiseen.

Varmista, että lisää lujuus: Suunnittele insertit kestämään injektiopaineita ja lämpötiloja ilman muodonmuutoksia. Harkitse niiden jäykkyyttä ja lämpömassaa.

Muotit -komponenttien välys: Varmista riittävästi tilaa muotikomponenttien (esim. Ydintapit) ympärille kypsyä ilman häiriöitä.

2. laadunvalvonta ja tarkastus

Tiukka laadunvalvonta koko prosessissa on välttämätöntä osan eheyden ja suorituskyvyn varmistamiseksi.

Saapuva materiaalitarkastus: Varmista kaikkien saapuvien inserttien ja raa'an ylikuormitusmateriaalien laatu, mitat ja puhtaus.

Prosessin sisäinen seuranta:

Automatisoidut näköjärjestelmät: Varmista kamerat oikean lisäysten sijoittaminen ennen homeen sulkemista.

Prosessiparametrien valvonta: Seuraa jatkuvasti ja log -injektiopaine, lämpötila, syklin aika ja jäähdytysprofiilit konsistenssin varmistamiseksi.

Robotti/Automaatiokalibrointi: Kalibroida säännöllisesti robottisten inserttien sijoitusjärjestelmiä tarkkuuden vuoksi.

Post Molding -tarkastus:

Visualitarkastus: Tarkista kosmeettiset viat, salama, tyhjiö, lyhyet laukaukset ja insertin oikea kapselointi.

Mittatarkastus: Käytä paksuuksia, mikrometrejä, CMMS: ää (koordinaattimittauskoneita) tai optisia skannereita kriittisten mittojen todentamiseksi.

Tarttuvuustestaus:

Pukeutumistestit: Levitä mitattu voima inserttiin määrittääksesi sidoslujuuden, joka tarvitaan sen vetämiseksi ylikuormituksesta.

Kuorikokeet: Mittaa ylikuormitusmateriaalin kuorimiseen tarvittava voima insertin pinnalta (yleinen litteille rajapinnoille).

Vääntömomentin testit: Kierteisten inserttien suhteen mittaa insertin pyörittämiseen tai poistamiseen tarvittava vääntömomentti.

Ympäristötestaus: Aihinäytteet äärimmäisiin lämpötiloihin, kosteuteen, kemialliseen altistumiseen tai UV-säteilyyn pitkän aikavälin suorituskyvyn ja sidosten eheyden varmistamiseksi niiden aiotussa ympäristössä.

Funktionaalinen testaus: Testaa valmis osa sen tarkoitettua sovellusta kaikkien toimintojen todentamiseksi.

Integroimalla nämä parhaat käytännöt valmistajat voivat merkittävästi vähentää riskejä, optimoida tuotantoa ja tuottaa jatkuvasti korkealaatuisia lisäysten ylikuormitettuja komponentteja.

Tulevat suuntaukset lisäämään ylikuormituksen

Lisäyksen ylikuormituksen ala on jatkuvasti kehittynyt, materiaalitieteen edistymisen, valmistustekniikan ja integroidun ja kestävän tuotteen kasvavien vaatimusten lisääntymisen vuoksi.

Materiaalien ja tekniikoiden eteneminen:

Monimateriaali integraatio : Odottaa jatkuvaa kehitystä erittäin erikoistuneissa TPE: ssä ja TPU: issa, jotka tarjoavat erinomaisen kemiallisen sitoutumisen laajemmalle tekniikan muodoille ja metalleille, vähentäen pintakäsittelyjen riippuvuutta.

Älykkäät materiaalit ja anturit: Kehittyneen elektroniikan, anturien (esim. Paine, lämpötila, RFID) ja jopa joustavien piirien kasvava integrointi suoraan yliarvioituihin komponentteihin, jolloin luomalla "älykkäitä" osia upotetulla toiminnallisuudella.

Kestävät materiaalit: Biopohjaisten, kierrätettyjen ja kierrätettävien ylikuormitusmateriaalien lisääntyvä käyttö ympäristömääräysten ja vihreän tuotteiden kuluttajien kysynnän tyydyttämiseksi.

Lisäaineen valmistus (3D -tulostus) insertteihin: Kompleksisten inserttien prototyyppien määritys ja jopa vähä volyymi 3D-tulostuksen kautta on tulossa yleisempi, ja tarjoaa ennennäkemättömän suunnitteluvapauden ja nopeuden.

Nestemäinen silikonikumi (LSR) yliarviointi: Kun LSR-muovaustekniikka kypsyy, sen käyttö ylikuormittamiseen muoveihin ja metalleihin pehmeä-touch-, tiivistymis- ja lääketieteellisiin sovelluksiin kasvaa edelleen sen ainutlaatuisten ominaisuuksien (biologinen yhteensopivuus, laaja lämpötila-alue).

Parannettu simulointiohjelmisto: Hienostuneemmat simulointityökalut antavat insinööreille mahdollisuuden ennustaa materiaalin virtausta, sidoksen voimakkuutta, jäännösjännityksiä ja potentiaalista loiminta suuremmalla tarkkuudella, optimoimalla malleja käytännössä ennen työkalujen leikkaamista.

Lisääntynyt automaatio ja teollisuus 4.0 -integraatio:

Robotiikka lisäysten sijoittamiseen: Lisäkehitys nopeaan, tarkkaan robottijärjestelmään automatisoidussa insertin kuormituksessa parantaa tehokkuutta ja johdonmukaisuutta, etenkin herkissä tai monimutkaisissa insertteissä.

Integroidut tuotantokennot: Yliarviointiviivat ovat integroituneempia alavirran prosesseihin (kokoonpano, testaus, pakkaus) täysin automatisoiduissa "valaistusten" valmistusympäristöissä.

Reaaliaikainen prosessin hallinta: AI: n ja koneoppimisen hyödyntäminen muovausparametrien reaaliaikaiseen seurantaan ja mukautuvaan hallintaan, laadun ja jätteiden vähentämisen optimointiin.

Digitaaliset kaksoset: Valmistusprosessin digitaalisten kopioiden luominen suorituskyvyn ennustamiseksi, ongelmien vianetsinnän ja toiminnan optimoimiseksi.

Nämä trendit osoittavat tulevaisuuden, jossa lisäys ylikuormituksesta tulee entistä hienostuneempi, monipuolisempi ja keskeinen edistyneiden, monitoimisten tuotteiden luominen kaikilla toimialoilla.

So

Matka lisäyksen yliarvioinnin läpi paljastaa hienostuneen ja erittäin arvokkaan valmistusprosessin, joka on nykyaikaisen tuotesuunnittelun kulmakivi. Suorituskyvyn ja estetiikan parantamisesta komponenttien yhdistämiseen ja pitkäaikaisten kustannusten vähentämiseen, sen ominaisuudet ovat muuttuvia.

Avainpisteiden yhteenveto:

Mikä se on: Aseta ylikuormitus kapseloi tarkasti esikomponentin (insertti) injektiomuotoisella materiaalilla, joka luo yhden, integroidun osan.

Ydinprosessi: Sisältää huolellisen insertin valmistuksen, turvallisen sijoittamisen muottiin, tarkka materiaalin ruiskutus, jäähdytys ja poisto, usein automatisoitujen järjestelmien hyödyntäminen tehokkuuden saavuttamiseksi.

Suunnittelu on ensiarvoisen tärkeää: Menestys riippuu sekä insertin että ylikuormituksen muovin huolellisesta suunnittelusta ottaen huomioon näkökohdat, kuten mekaaniset lukitusominaisuudet, tasainen seinämän paksuus, oikea portti ja luonnoskulmat muovattavuuden ja sidoksen lujuuden varmistamiseksi.

Materiaalin yhteensopivuus on kriittistä: insertin ja ylikuormitusmateriaalien valinnan on otettava huomioon lämpö-, kemiallinen ja tarttuvuuden yhteensopivuus vahvan, luotettavan sidoksen saavuttamiseksi, hyödyntäen usein yleisiä termoplisteja, kuten TPE: tä, TPU: ta, PC: tä, ABS: tä ja metalleja, kuten alumiini, messinssi ja teräs.

Sidosmekanismit: tarttuvuus saavutetaan pääasiassa vankan mekaanisen lukituksen, kemiallisen sidoksen (etenkin erikoistuneiden materiaalien kanssa) tai harvemmin sisäisissä liimoissa, joita kaikkia tukee huolellinen pinnan valmistus.

Laajat sovellukset: Ergonomian parantamisesta ja herkän elektroniikan suojelemisesta lääkinnällisissä laitteissa ja kuluttajatuotteissa auto- ja teollisuuskomponenttien kestävyyden ja toiminnallisuuden parantamiseen, ylikuormituksen monipuolisuus on laaja.

Hyödyt ja haitat: Vaikka se tarjoaa merkittäviä etuja suorituskyvyssä, osittain yhdistämisessä ja pitkäaikaisessa kustannusvähennyksessä, se vaatii korkeampia alkuperäisiä työkalujen sijoituksia ja materiaalien yhteensopivuuden ja prosessien monimutkaisuuden huolellista hallintaa.