1. Johdatus muovin ruiskupuristuksen pintakäsittelyyn

Tämä osio asettaa vaiheen määrittelemällä pinnan viimeistelyn, selittämällä sen tärkeyden ja esittelemällä sitä vaivaavat yleiset ongelmat.

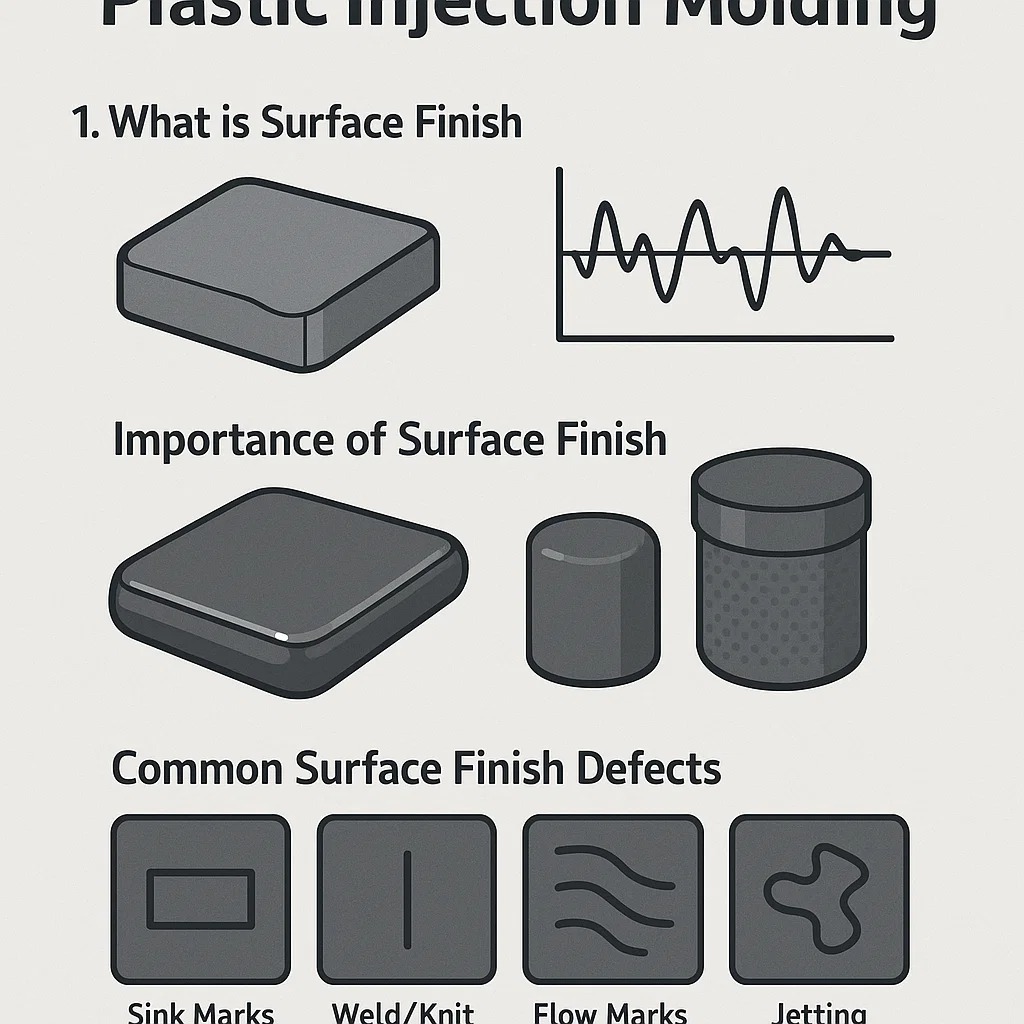

1.1. Mikä on pinnan viimeistely ja miksi sillä on väliä?

- Määritelmä: The pintakäsittely Muovisen ruiskupuristetun osan termillä tarkoitetaan komponentin ulkopinnan rakennetta, sileyttä tai ääriviivaa. Se on sutaia heijastus muotin ontelon pinnasta.

- Mittaus: Pintakäsittelyn laatu mitataan käyttämällä karheusparametreja, yleisimmin Keskimääräinen karheus (R a ) , joka mittaa profiilin keskimääräistä poikkeamaa keskiviivasta. Alempi R a arvot osoittavat tasaisemman pinnan.

- Toimialan stjaardi: Muoviteollisuus käyttää usein SPI (Society of the Plastics Industry) pintakäsittelyluokitus , joka vaihtelee peilistä (A-luokat) mattapintaan/tylsään (D-luokat). SPI-luokan määrittäminen on vakiokäytäntö muotin suunnittelussa.

* *Example:* An SPI A-1 finish requires diamond buffing** ja produces a mirrtai-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** ja results in a dull, non-reflective surface.1.2. Pintakäsittelyn merkitys tuotteen estetiikassa ja toiminnallisuudessa

Pintakäsittely ei ole vain esteettinen piirre; se on kriittinen tuotteen sutaiituskyvyn ja hyväksynnän kannalta:

- Estetiikka: Laadukkaat, yhtenäiset pintakäsittelyt – kuten kiiltävä, mattapintainen tai teksturoitu – ovat tärkeitä tuotemerkin käsitys ja kuluttajan valitus tuotteissa, kuten kulutuselektroniikassa ja autojen sisustuksessa.

- Toiminnallisuus:

- Tuntemus: Tekstuuri vaikuttaa tapaan, jolla käyttäjä on vutaiovaikutuksessa tuotteen kanssa (esim. liukumaton ote).

- Valon heijastus: Sileä, kiiltävä pinta voi minimoida valon sirontaa, mikä on välttämätöntä linsseille ja näytöille (esim. PMMA osat).

- Kuluminen ja kitka: Teksturoitu pinta voi joskus parantaa kestävyyttä tai vähentää kitkaa liikkuvissa osissa.

- Puhtaus/sterilointi: Usein tarvitaan erittäin sileitä pintoja lääketieteelliset laitteet estää bakteerien kasvua ja mahdollistaa helpon steriloinnin.

- Kiinnitys: Tietyt viimeistelyt ovat tarpeen asianmukaisuuden varmistamiseksi pinnoitteiden tai maalin tarttuminen .

1.3. Yleisiä pintaviimeistelyvirheitä ruiskuvalussa

Pintakäsittelyn laatu voi vaarantua lukuisat viat, joista kerrot tarkemmin osiossa 4. Tässä on lyhyt esittely yleisimmistä vioista:

- Altaan jäljet: Materiaalin kutistumisen aiheuttamat painaumat osan paksummissa osissa.

- Hitsaus/neulelinjat: Näkyvät viivat, joissa kaksi tai useampi sularintama kohtaavat eivätkä sulaudu täysin yhteen, mikä näkyy pintavirheenä ja rakenteellisena heikkoutena.

- Virtausmerkit: Aaltomaisia kuvioita, raitoja tai näkyviä viivoja pinnalla, jotka johtuvat muotin onkalon epätasaisesta täytöstä.

- Suihkuttaminen: Käärmemäinen pintaominaisuus, joka syntyy, kun sulaa muovia työnnetään suurella nopeudella pienen ptaitin aukon läpi, jolloin se jähmettyy ennen kuin se voi kiinnittyä kunnolla muotin seinämään.

- Appelsiinin kutaii: Aaltoilumainen, kuoppainen pinta, joka muistuttaa appelsiinin kuorta, usein materiaalin tai muotin lämpötila-ongelmien aiheuttama.

2. Pinnan viimeistelyyn vaikuttavat tekijät

Lopullinen pinnan viimeistely on seurausta monimutkaisista vuorovaikutuksista materiaalin, muotin työkalujen ja käsittelyolosuhteiden välillä. Kaikkien kolmen alueen optimointi on välttämätöntä halutun R:n saavuttamiseksi a arvo tai SPI-arvo.

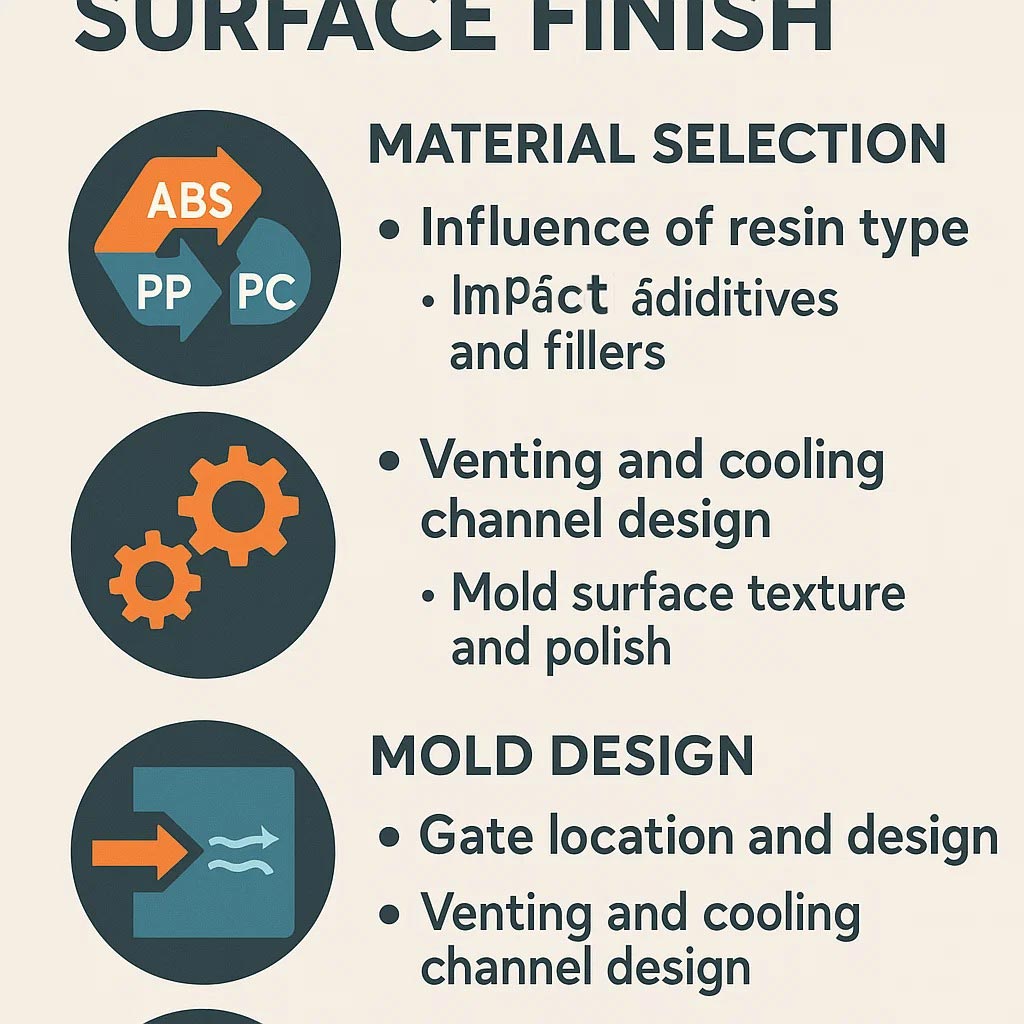

2.1. Materiaalin valinta

Valinta hartsi on ehkä tärkein saavutettavaan pinnanlaatuun vaikuttava tekijä.

2.1.1. Hartsityypin vaikutus (ABS, PC, PP jne.)

- Amorfinen vs. puolikiteinen: Amorfiset polymeerit (kuten PC , PMMA , ja ABS ) antavat tyypillisesti paljon parempia, kiiltävämpiä pintakäsittelyjä, koska ne kutistuvat tasaisemmin ja ennakoitavammin. Puolikiteiset polymeerit (kuten PP , PE , ja POM ) on yleensä suurempi ja vähemmän tasainen tilavuuskutistuminen, mikä johtaa alhaisempaan kiiltoon, himmeämpiin tai aaltoileviin pintoihin (joka aiheuttaa usein appelsiininkuoriefektsisään).

- Sulaviskositeetti: Hartsit kanssa matalampi sulaviskositeetti (parempi juoksevuus) jäljittelevät paremmin muotin monimutkaista pintarakennetta, mikä johtaa laadukkaampaan lopputulokseen.

2.1.2. Lisäaineiden ja täyteaineiden vaikutus

- Täyteaineet: Täyteaineiden, kuten lasikuituja, hiilikuituja tai mineraalilisäaineita heikentää dramaattisesti saavutettavaa pinnanlaatua. Nämä jäykät materiaalit häiritsevät polymeerisulan virtausta ja pyrkivät työntämään pintakerroksen läpi, mikä johtaa paljaisiin kuituihin ja himmeään, karkeaan lopputulokseen.

- Väriaineet ja pigmentit: Vaikka erittäin tiivistetyt pigmentit tai erityiset värilisäaineet vaikuttavat yleensä vähän, ne voivat muuttaa sulavirtausta ja johtaa vähäisiin vaihteluihin pinnan rakenteessa tai väriraioissa.

2.2. Muotin suunnittelu

Itse muotti on viimeisen osan negatiivinen jälki, ja sen muotoilu määrää, kuinka polymeeri virtaa, pakkaa ja jäähtyy.

2.2.1. Portin sijainti ja suunnittelu

- Kriittisyys: Portti on sulan muovin sisäänkäynti, joten sen sijainti ja koko ovat tärkeitä.

- Porttiefektit: Huono portin suunnittelu tai sijainti voi aiheuttaa vikoja, kuten suihkutus, virtausmerkit ja hitsauslinjat . Portit tulee sijoittaa osan paksuimpaan kohtaan maksimaalisen tiivistymisen mahdollistamiseksi ja uppoamisjälkien minimoimiseksi.

- Portin tyyppi: Tuulettimen portit or kalvoportit tuloksena on usein parempi pintakäsittely kuin pieni tarkat portit koska ne mahdollistavat tasaisemman, vähemmän turbulenttisen virtauksen onteloon.

2.2.2. Tuuletus- ja jäähdytyskanavan suunnittelu

- Tuuletus: Riittämätön tuuletus pidättää kaasuja, mikä voi johtaa palamisjäljet, roiskemerkit (hopeajuovat) , ja poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Jäähdytys: Tasainen ja tehokas jäähdytyskanavat ovat välttämättömiä tasaisen kutistumisen ja pinnan laadun kannalta. Epätasainen jäähdytys aiheuttaa differentiaalista kutistumista, mikä on merkittävä tekijä vääntymistä ja pinnan epätasaisuudet, kuten uppoamisen jälkiä ja aaltoilevat pinnat .

2.2.3. Muotin pintarakenne ja kiillotus

- Suora replikointi: Muotin pinta on kopioida suoraan muoviosaan. Muottiteräksen kiillotuksen tai tekstuurin laatu on katto osan pinnan laadulle.

- Muotin kiillotus: Peilipintaisten osien (SPI A-laadut) tarkkuuskiillotus timanttipastalla tai hiomakivillä.

- Pinnan teksturointi: Tekniikat kuten kemiallinen etsaus or laserteksturointi luoda kestäviä, erityisiä tekstuureja (esim. nahan pintakäsittely, mattapintaiset pinnat), jotka piilottavat viat ja parantavat pitoa.

2.3. Käsittelyparametrit

Kun materiaali ja muotti on asetettu, koneen toimintaparametrit tarjoavat lopullisen optimoinnin.

2.3.1. Sulamislämpötila

- Vaikutus: A korkeampi sulamislämpötila alentaa polymeerin viskositeettia, jolloin se virtaa helpommin ja mukautuu paremmin muotin pinnan ominaisuuksiin, mikä yleensä johtaa tasaisempi, kiiltävämpi pinta ja vähentää virtausjälkiä.

- Varoitus: Liian korkeat lämpötilat voivat aiheuttaa materiaalin hajoamista, mikä johtaa vioituksiin, kuten splay ja palava .

2.3.2. Ruiskutusnopeus ja paine

- Nopeus: Ruiskutusnopeus on oltava tasapainossa. Liian hidas, ja muovi jäähtyy ennenaikaisesti, mikä aiheuttaa virtauslinjat ja hitsauslinjat . Liian nopeasti, ja se voi aiheuttaa suihkuttamalla lähellä porttia tai vilkkuu .

- Paine (pito/pakkaus): Paineen pitäminen on ratkaisevan tärkeää. Korkea paine jäähdytysvaiheen aikana pakkauksissa ylimääräistä materiaalia onteloon, mikä kompensoi kutistumista. Oikea pakkauspaine on ensisijainen suoja sitä vastaan uppoamisen jälkiä ja ensures a crisp surface detail replication.

2.3.3. Muotin lämpötila

- Vaikutus: A korkeampi muotin lämpötila pitää muovisulan virtaavana pidempään, jolloin polymeeriketjut voivat rentoutua ja jäljitellä muotin pintaa tarkemmin, jolloin saadaan usein paras pintakiilto ja viimeistely. Tämä auttaa myös vähentämään leikkausjännitystä ja ehkäisemään vikoja, kuten punastua ja appelsiinin kuori .

- Vaihtoehdot: Korkeat muotin lämpötilat lisäävät syklin aika , koska osan riittävä jäähtyminen kestää kauemmin ennen kuin se irtoaa.

2.3.4. Jäähdytysaika

- Vaikutus: Riittävästi jäähtymisaika on tarpeen paineen alaisen osan ulkokuoren jähmettämiseksi. Ennenaikainen poisto voi aiheuttaa jännitysjälkiä, vääntymistä ja naarmuja (poistojälkiä), jotka pilaavat pinnan viimeistelyn.

3. Tekniikat pinnan viimeistelyn parantamiseksi

Laadukkaan pintakäsittelyn saavuttaminen edellyttää usein työkaluihin, toissijaisiin prosesseihin ja erikoiskoneisiin liittyvien erityistekniikoiden käyttöönottoa.

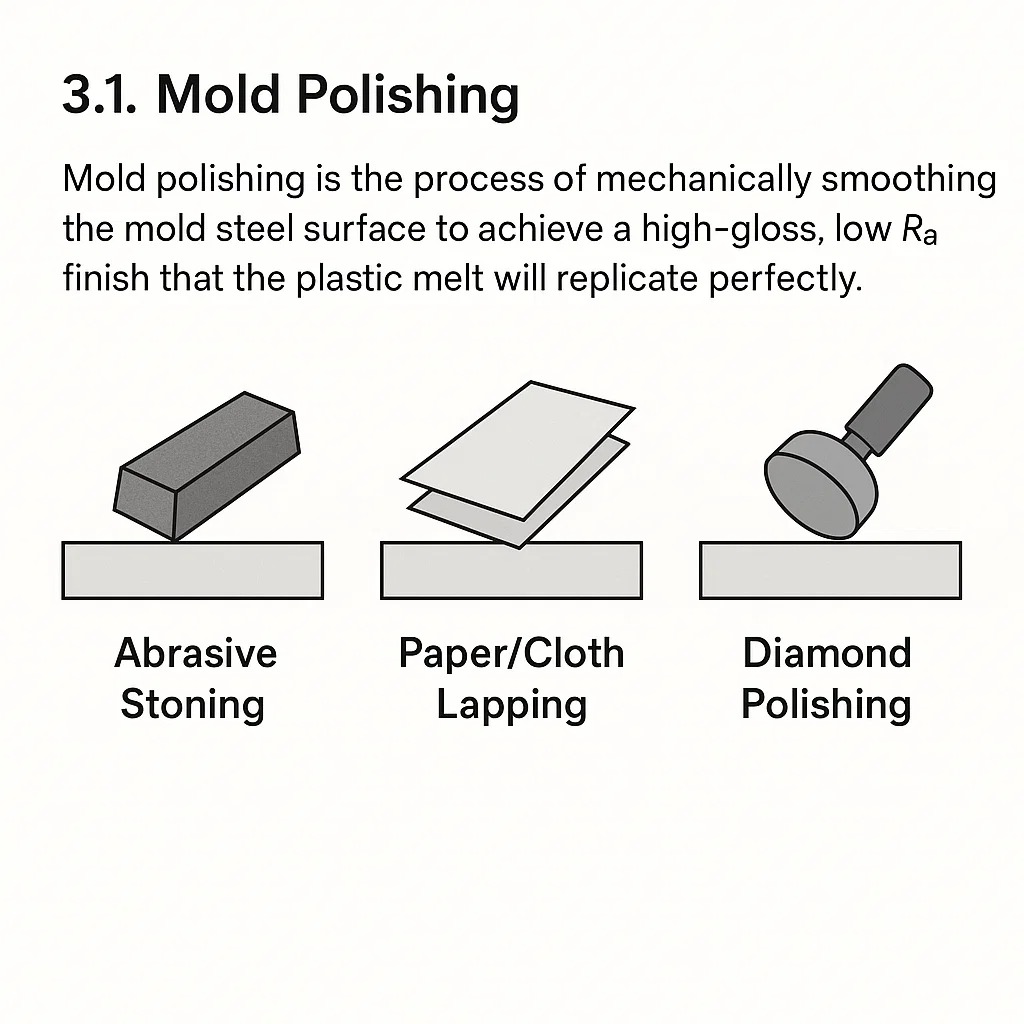

3.1. Muotin kiillotus

Muotin kiillotus on prosessi, jossa muotin teräspinta tasoitetaan mekaanisesti korkeakiiltoisen matalan R:n saavuttamiseksi. a viimeistele, että muovisulate toistuu täydellisesti.

3.1.1. Erilaiset kiillotusmenetelmät (timantti, hiomakivet)

- Hiomakivet: Alkumuotoilu ja työstöjälkien poisto tehdään käyttämällä karkeita hiomakiviä (esim. piikarbidia tai alumiinioksidia).

- Paperin/kankaan päällystys: Hienompi kiillotus saavutetaan timanttiyhdisteillä tai erikoispapereilla, jotka liikkuvat peräkkäin hienompien rakeiden läpi.

- Timanttikiillotus: Korkeimmilla peilimäisillä viimeistelyillä (SPI A-1, A-2) viimeiset vaiheet sisältävät timanttitahnaa ja erikoiskankaita/huopapuikkoja. Tämä on erittäin ammattitaitoista työtä suurennuksella.

3.1.2. Tiettyjen Ra-arvojen ja SPI-arvojen saavuttaminen

Kiillotusaste vastaa suoraan määrällisesti ilmaistavaa R:tä a arvo (keskimääräinen karheus) ja laadullinen SPI-viimeistelyaste:

| SPI-luokka | Puolalainen menetelmä | Ra-arvo ( µ in) | Tyypillinen sovellus |

|---|---|---|---|

| A-1 | Grade #3 Diamond Buff | 1 | Linssit, optiset osat |

| B-2 | #600 Grit Stone | 6-8 | Kiiltävät osat, näytöt |

| C-3 | #600 hiomapaperi | 10-12 | Yleiskäyttöinen, puolikiiltävä |

| D-1 | #10 hiekkapaperi/kuivapuhallus | 25-32 | Mattarakenne, piilotetut osat |

3.2. Pinnan teksturointi

Teksturointi tuo tarkoituksella kuvion tai karheutta muotin pintaan tietyn esteettisen tai toiminnallisen viimeistelyn saavuttamiseksi. Tätä käytetään yleisesti piilottamaan vikoja, kuten virtausjälkiä tai nielujälkiä.

3.2.1. Kemiallinen etsaus

- Prosessi: Muottiteräs peitetään suojakalvolla halutulla kuviolla ja upotetaan sitten happohauteeseen. Happo syö pois (etsaa) paljastetun teräksen luoden tekstuurin.

- Plussat: Luo syviä, yhtenäisiä, kestäviä tekstuureja (esim. puun syyt, nahan syyt).

3.2.2. Laserteksturointi

- Prosessi: Erittäin tarkka laser poistaa (höyrystää) materiaalia muotin pinnasta luoden erittäin hienoja, tarkkoja ja toistettavia kuvioita.

- Plussat: Mahdollistaa monimutkaisen, mikrotekstuuri tai edes nanotekstuuri (katso osa 8), ja se on ihanteellinen monimutkaisille 3D-muodoille.

3.2.3. Helmipuhallus

- Prosessi: Hienoja lasihelmiä tai muita hankaavia aineita työnnetään muotin pintaa vasten korkealla paineella.

- Plussat: Tuottaa tasaisen, himmeän, mattapintaisen tai satiinipinnan (usein SPI D-laatuja). Se on nopea ja kustannustehokas tapa poistaa kiilto ja piilottaa pinnan epätasaisuudet.

3.3. Pinnoitus ja maalaus

Nämä ovat toissijaisia prosesseja, joita sovelletaan muottikappaleeseen jälkeen se on työnnetty ulos, sitä on käytetty lisäämään väriä, kiiltoa tai erityisiä toiminnallisia ominaisuuksia.

3.3.1. Pinnoitetyypit (esim. UV, naarmuuntumaton)

- UV-pinnoite: UV-valossa kovettunut kirkas lakka. Käytetään laajasti polykarbonaatissa ( PC ) ja akryyli ( PMMA ) osia kiiltävän pinnan palauttamiseksi tai ulkoilman kestävyyden parantamiseksi.

- Naarmuuntumaton / kova pinnoite: Käytetään pehmeämmille muoveille (kuten PC) lisäämään pinnan kovuutta ja naarmuuntumiskestävyyttä, mikä on ratkaisevan tärkeää linssien ja näyttöjen kansille.

3.3.2. Maalaustekniikat (spray, jauhemaalaus)

- Ruiskumaalaus: Vakiotekniikka tarkkojen värien yhteensopivuuden ja hallitun kiiltotason saavuttamiseksi muoviosissa.

- Jauhemaalaus: Perinteisesti metallille, mutta joissakin muoveissa käytetään nykyään erityisiä matalan lämpötilan jauhemaaleja kestävän ja tasaisen pinnan aikaansaamiseksi.

3.4. Kaasuavusteinen ruiskuvalu

- Tekniikka: Inerttiä kaasua (yleensä typpeä) ruiskutetaan muottipesään sen jälkeen, kun muovi on osittain täyttänyt sen.

- Edut: Kaasusydän käyttää sisäistä painetta, mikä auttaa pakkaa muovisula sisältä ulospäin , poistaa tehokkaasti uppoamisen jälkiä ulkopinnalla.

3.5. Hot Runner Systems

- Tekniikka: Lämmitysjärjestelmä ylläpitää sulan muovin lämpötilaa porttiin asti, mikä eliminoi kylmän kanavan/juoksun tarpeen.

- Edut: Pitää muovisulan erittäin yhtenäisenä ja mahdollistaa pakkaamisen helpomman hallinnan, mikä minimoi stressiä ja leads to better surface gloss and elimination of virtauksen jälkiä .

3.6. Muotin lämpötilan säätötekniikat

- Tekniikka: Normaalin vesi/öljyjäähdytyksen lisäksi käytetään erittäin tarkkoja lämmitysjärjestelmiä (esim. höyrylämmitys, induktiolämmitys tai erityiset nestejärjestelmät) muotin pinnan lämpötilan nopeaan kiertoon.

- Edut: Nostamalla muotin lämpötilaa täytön aikana (korkean kiillon saavuttamiseksi) ja pudottamalla sitä sitten nopeasti jäähdytystä varten (sykliajan minimoimiseksi), nämä tekniikat antavat prosessoreille mahdollisuuden saavuttaa peilimäinen viimeistely jopa vähemmän juoksevilla materiaaleilla, mikä käytännössä eliminoi viat, kuten hitsauslinjat ja appelsiinin kuori .

4. Yleiset pintavirheet ja niiden ratkaisut

Pintavirheet ovat visuaalisia tai tuntovirheitä, jotka heikentävät muovatun osan laatua. Perimmäisen syyn tunnistaminen – olipa kyse materiaalista, muotista tai prosessista – on avain tehokkaaseen korjaukseen.

4.1. Altaan jäljet

A pesuallas merkki on paikallinen painauma tai kuoppa paksun osan pinnalla.

| Syyt | Ennaltaehkäisy/Ratkaisu |

|---|---|

| Kutistuminen: Muottiin ei ole pakattu riittävästi materiaalia kompensoimaan tilavuuden kutistumista jäähdytyksen aikana. | Lisää pitopainetta: Tehokkain ratkaisu on lisätä pitämällä (pakkaus) painetta ja time to force more material into the mold. |

| Epätasainen seinän paksuus: Paksummat osat jäähtyvät hitaammin, jolloin sisämateriaali vetää pintaa sisäänpäin. | Suunnittelu: Suunnittele osa uudelleen tasaisen seinämän paksuuden säilyttämiseksi. Käytä sisäisiä ripoja tai ydintä vähentääksesi massaa. |

| Korkea sulamis-/muotilämpötila: Liiallinen lämpö voi lisätä kutistumista. | Alemmat sulamis-/muotilämpötilat: Käyntilämpötilat riittävän korkeat täyttämään osan, mikä vähentää kokonaiskutistumista. |

4.2. Hitsauslinjat (neulotut linjat)

A hitsauslinja on näkyvä viiva, joka muodostuu, kun kaksi tai useampia virtaavia sulaterintamia kohtaavat ja sulautuvat yhteen, mutta eivät sekoitu täydellisesti.

| Syyt | Ennaltaehkäisy/Ratkaisu |

|---|---|

| Matala lämpötila: Sularintamat ovat liian viileitä kohtaaessaan, mikä estää täydellisen molekyylien välisen diffuusion. | Nosta sulan/muotin lämpötilaa: Korkeammat lämpötilat antavat muovin pysyä sulana pidempään, mikä helpottaa sulamista ja vähentää linjan näkyvyyttä. |

| Riittämätön paine: Paineen puute pakottaa kaksi rintamaa yhteen. | Lisää ruiskutusnopeutta ja painetta: Nopea ruiskutus minimoi jäähtymisen ennen tapaamista. |

| Ilmanpysäytys: Kaasu tai ilma loukkuun kohtaamispaikassa. | Paranna tuuletusta: Lisää tai syvennä tuuletusaukkoja hitsauslinjan kohdalle, jotta sisään jäänyt ilma pääsee poistumaan. |

4.3. Virtausmerkit (virtausviivat)

Virtausmerkit ovat pinnalla näkyviä juovia, aaltomaisia viivoja tai kuvioita, jotka usein säteilevät portista.

| Syyt | Ennaltaehkäisy/Ratkaisu |

|---|---|

| Hidas tai vaihteleva virtaus: Sula muovi jäähtyy valuessaan muotin seinää vasten, jolloin muodostuu näkyviä kerroksia. | Lisää ruiskutusnopeutta: Täytä ontelo nopeasti varmistaaksesi, että sulate pysyy kuumana ja nesteenä. |

| Alhainen muotin lämpötila: Kylmä muotti jähmetyttää ensimmäisen muovikerroksen liian nopeasti. | Nosta muotin lämpötilaa: Kuumempi muotti pitää pinnan muovin sulana pidempään, jolloin virtauslinjat haihtuvat. |

| Portin/Runner geometria: Rajoitetut tai huonosti suunnitellut kiskot/portit aiheuttavat turbulenttia virtausta. | Suurenna portti/runner: Laajenna portti vähentääksesi leikkausjännitystä ja salliaksesi tasaisemman sisääntulovirtauksen. |

4.4. Suihkuttaminen

Suihkuttaminen tapahtuu, kun sulaa muovia ruiskutetaan pienen portin läpi avoimeen muotin onteloon, joka jähmettyy heiluvana virtana ennen kuin muu onkalo täyttyy.

| Syyt | Ennaltaehkäisy/Ratkaisu |

|---|---|

| Suuri ruiskutusnopeus: Nopea virtaus rajoittavan portin läpi. | Pienennä ruiskutusnopeutta: Hidasta ruiskutuksen alkunopeutta. |

| Huono portin suunnittelu: Portti sijoitetaan paksulle alueelle tai ohjaa sulavirran suoraan suureen avoimeen tilaan. | Suunnittele portti uudelleen: Käytä a aliportti tai väliportti joka ohjaa virtauksen muotin seinää tai ytimen tappia vasten, jolloin sulavirta "tuulettuu ulos" heti kun se tulee onteloon. |

4.5. Appelsiinin kuori

Appelsiinin kuori on pinta, joka näyttää appelsiinin kuorelta – aallotettu tai kuoppainen ulkonäkö.

| Syyt | Ennaltaehkäisy/Ratkaisu |

|---|---|

| Muotin lämpötilaero: Äärimmäinen lämpötilaero muovisulan ja muotin pinnan välillä. | Nosta muotin lämpötilaa: Kuumempi muotin pinta mahdollistaa materiaalin täysin jäljitellä muotin pinnan ennen kiinteytymistä. |

| Materiaalin hajoaminen/kosteus: Liiallinen kosteus materiaalissa voi johtaa kaasun muodostumiseen pinnalla. | Esikuivattu materiaali: Varmista, että hartsi on kuivattu valmistajan ohjeiden mukaisesti. |

| Alhainen sulamisviskositeetti: Muovi on liian kuumaa eikä pidä muotoaan koskettaessaan muottiin. | Pienennä sulamislämpötilaa hieman: Säädä sulatuslämpötilaa viskositeetin parantamiseksi aiheuttamatta virtausjälkiä. |

4.6. Poskipuna (Gate Punastua)

Blush on paikallinen tylsä tai pilvinen alue, joka esiintyy yleensä suoraan portin alueen ympärillä.

| Syyt | Ennaltaehkäisy/Ratkaisu |

|---|---|

| Suuri leikkausjännitys: Syynä on materiaalin pakottaminen liian rajusti pienen portin läpi. | Suurenna portin kokoa: Rajoituksen vähentäminen alentaa polymeerin leikkausjännitystä. |

| Ruiskutusnopeus: Erittäin korkeat ruiskutusnopeudet portin läpi. | Vähennä ruiskutusnopeutta: Hidasta alkuruiskutusnopeutta käyttämällä usein monivaiheista profilointia. |

| Voiteluaineen erottelu: Materiaalin lisäaineet/voiteluaineet erottuvat suurella leikkausvoimalla. | Kokeile eri materiaaliluokkaa: Vaihda hartsilaatuun, jolla on parempi lämpöstabiilisuus tai vähemmän lisäaineita. |

5. Materiaalin valinta optimaalista pintakäsittelyä varten

Materiaalin valinta on ensimmäinen ja tärkein askel korkealaatuisen pintakäsittelyn saavuttamisessa. Polymeerin luontaiset ominaisuudet – erityisesti sen molekyylirakenne ja kutistumisnopeus – määräävät, kuinka hyvin se pystyy jäljittelemään muotin pintaa.

5.1. Sopivien termoplastien yleiskatsaus

Kestomuovit luokitellaan rakenteensa mukaan, mikä vaikuttaa suoraan niiden lopulliseen ulkonäköön: Amorfinen polymeerit tarjoavat yleensä erinomaisen kiillon ja pinnan replikoitumisen Puolikiteinen polymeereillä on tyypillisesti himmeämpi pinta suuremman, vähemmän tasaisen kutistumisen vuoksi.

5.1.1. Akryyli (PMMA)

- Rakenne: Amorfinen

- Viimeistelykyky: Erinomainen. PMMA (polymetyylimetakrylaatti) tunnetaan poikkeuksellisesta kirkkaudestaan ja kyvystään saavuttaa a erittäin kiiltävä, peilimäinen viimeistely (ihanteellinen SPI A-1:lle). Sitä käytetään usein optisissa komponenteissa, linsseissä ja näyttöjen kansissa.

- Haaste: Erittäin herkkä säröilylle ja jännityshalkeilulle, jos se on muotoiltu väärin tai altistuu tietyille kemikaaleille.

5.1.2. Polykarbonaatti (PC)

- Rakenne: Amorfinen

- Viimeistelykyky: Erinomainen. PC tarjoaa kovan, iskunkestävän pinnan, joka voi myös saavuttaa a loistava, korkeakiiltoinen viimeistely . Sen korkea viskositeetti vaatii asianmukaisia muovauslämpötiloja, mutta tuloksena on hyvä pinnan replikaatio.

- Haaste: On kuivattava perusteellisesti (hydroskooppinen), jotta estetään hydrolyysi, joka voi johtaa räjähdysjälkiä ja poor surface quality.

5.1.3. Akryylinitriilibutadieenistyreeni (ABS)

- Rakenne: Amorfinen

- Viimeistelykyky: Erittäin hyvä. ABS on työhevostekniikan polymeeri, joka tarjoaa hyvän tasapainon mekaanisten ominaisuuksien ja a korkealaatuinen kosmeettinen viimeistely . Se on helposti teksturoitu (etsauksen/puhalluksen avulla) ja hyväksyy helposti maalauksen ja pinnoituksen (esim. kromi).

- Haaste: Erittäin altis uppoamisen jälkiä paksummissa osissa sen kohtalaisen kutistumisen vuoksi.

5.1.4. Polypropeeni (PP)

- Rakenne: Puolikiteinen

- Viimeistelykyky: Kohtuullista hyvään. Puolikiteisenä hartsina PP:llä on tyypillisesti suurempi, vähemmän tasainen kutistuminen, mikä johtaa himmeämpi, vähemmän kiiltävä viimeistely verrattuna amorfisiin hartseihin. Se on myös alttiimpi virtauslinjat ja the appelsiinin kuori vaikutus.

- Etu: Käytetään, kun sitkeys ja kemiallinen kestävyys ovat ensiarvoisen tärkeitä ja mattapintainen tai teksturoitu pinta on hyväksyttävä.

5.1.5. polystyreeni (PS)

- Rakenne: Voi olla amorfinen (General Purpose PS tai GPPS) tai sekoitus (High-Impact PS tai HIPS).

- Viimeistelykyky: Hyvä (GPPS). GPPS on amorfinen ja tarjoaa erinomainen kiilto ja rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Haaste: Hauras verrattuna ABS:ään tai PC:hen.

5.2. Eri materiaalien pintakäsittelyominaisuuksien vertailu

| Omaisuus | PMMA (akryyli) | PC (polykarbonaatti) | ABS | PP (polypropeeni) | PS (polystyreeni) |

|---|---|---|---|---|---|

| Rakenne | Amorfinen | Amorfinen | Amorfinen | Puolikiteinen | Amorfinen |

| Max Gloss | Erinomainen (korkein) | Erinomainen | Erittäin hyvä | Kohtuullinen (matala) | Hyvä |

| Kutistumisnopeus | Matala | Matala | Kohtalainen | Korkea (epätasainen) | Matala to Moderate |

| Tekstuurin hyväksyttävyys | Kohtuullinen (herkkä) | Hyvä | Erinomainen | Hyvä | Hyvä |

| Vikaalttius | Hullua | Roiskeet/kosteus | Altaan jäljet | Appelsiinin kuori/käyrä | Hauraus |

5.3. Materiaalien yhteensopivuus pintakäsittelyjen kanssa

Materiaalia valittaessa on tärkeää ottaa huomioon suunnitellut toissijaiset pintakäsittelyt:

- Kiinnitys: Jotkut polymeerit, erityisesti Polypropeeni (PP) ja Polyeteeni (PE) , joiden pintaenergia on erittäin alhainen, mikä vaikeuttaa maalien ja pinnoitteiden kiinnittymistä. Nämä vaativat usein esikäsittelyprosesseja, kuten liekkikäsittely or plasmahoito ennen maalausta.

- Liuottimen kestävyys: Amorfinen resins like PC ja PMMA ovat herkkiä kemiallisille hyökkäyksille ja jännityshalkeilu monista tavallisista maaleissa tai liimoissa olevista liuottimista. On käytettävä erityisiä, ei-aggressiivisia pinnoitteita.

- Tasapainoisuus: ABS on usein valittu materiaali osissa, jotka vaativat kromauksen (esim. autojen koristeluun), koska sen rakenne mahdollistaa metallipinnan ylivoimaisen tarttuvuuden.

6. Tapaustutkimukset: Pinnan viimeistelyn parantaminen ruiskuvalussa

Nämä tapaustutkimukset havainnollistavat, kuinka erityinen huomio materiaaleihin, työkaluihin ja prosessiparametreihin voi voittaa haasteita ja saavuttaa tiukat pinnankäsittelyvaatimukset eri toimialoilla.

6.1. Autojen komponentit

Haaste: A-luokan autojen ulkopaneelit

Autojen ulkopaneelit (esim. koripaneelit, pilariverhoilut) vaativat a "Class A" pintakäsittely : korkeakiiltoinen, esteettisesti täydellinen, virheetön pinta, joka on valmis maalattavaksi. Tämän viimeistelyn on oltava yhtenäinen suurilla pinta-aloilla.

- Ratkaisu toteutettu:

- Materiaali: Korkeasti suunniteltujen käyttö ABS/PC sekoituksia erittäin alhaisilla kutistumisasteikoilla.

- Työkalut: Työllistäminen SPI A-1 (peili)kiillotus muottiteräkselle, jota seuraa suoja kova pinnoite säilyttääkseen viimeistelyn tuhansien syklien ajan.

- Prosessi: Hyödyntämällä Rapid Temperature Cycling (RTC) tekniikka (Mold Temperature Control Technologies, jakso 3.6). Tämä lämmittää muotin pinnan nopeasti ruiskutuksen aikana (parantaa virtausta ja kiiltoa, eliminoi hitsauslinjat) ja jäähdyttää sen nopeasti nopeuttaen sykliajoja.

Tulos:

Lähes täydellinen kiillon tasaisuus ja virtausjälkien ja hitsauslinjojen virtuaalinen eliminointi, mikä vähentää laajan muovauksen jälkeisen viimeistelyn ja maalauksen valmistelun tarvetta.

6.2. Kuluttajaelektroniikka

Haaste: Korkeakiiltoiset älypuhelinkotelot

Nykyaikaisten älypuhelinten ja laitteiden kotelot vaativat syvän, naarmuuntumattoman kiiltävän pinnan, mutta niillä on usein monimutkainen geometria (esim. ohuet seinät, useita sisäisiä ripoja).

- Ratkaisu toteutettu:

- Materiaali: Korkeavirtaus, UV-stabiloitu Polykarbonaatti (PC) , valittu sen lujuuden ja korkeakiiltokyvyn vuoksi.

- Suunnittelu: Huolellinen täytäntöönpano Kaasuavusteinen ruiskuvalu (Osa 3.4) kovertamaan sisäisiä paksuja osia (poimuja), mikä estää tehokkaasti uppoamisen jälkiä ohuella, hyvin näkyvällä ulkopinnalla.

- Muovauksen jälkeinen: Suojaimen käyttö Naarmuuntumaton/UV-pinnoite (kohta 3.3.1) täyttääkseen kuluttajien kestävyysvaatimukset vaarantamatta muovauksen aikana saavutettavaa korkeaa pintakiiltoa.

Tulos:

Kotelot säilyttävät korkeakiiltoisen, peilimäisen viimeistelyn taustalla olevista rakenteellisista ominaisuuksista huolimatta sekä vaaditun päivittäisen kulumisenkestävyyden.

6.3. Lääketieteelliset laitteet

Haaste: Sileät, steriloitavat pumppupesät

Lääketieteelliset laitteet, kuten dialyysi- tai lääkepumppukotelot, vaativat erittäin sileitä, ei-huokoisia pintoja puhdistuksen, steriloinnin helpottamiseksi ja biokalvon kertymisen estämiseksi.

- Ratkaisu toteutettu:

- Materiaali: Lääketieteellinen laatu, vähän uuttuva Polypropeeni (PP) tai korkealaatuista ABS , valittu bioyhteensopivuuden vuoksi.

- Työkalut: Muotin ontelo on kiillotettu muotoon SPI A-2 or A-3 viimeistely (matala R a arvot) minimaalisen pinnan karheuden varmistamiseksi.

- Prosessi: Juoksemassa a korkea muotin lämpötila (Osa 2.3.3) muovin virtauksen maksimoimiseksi ja sileän muotin pinnan täydellisen repeämisen varmistamiseksi, mikä minimoi mikroskooppiset huokoset tai neulotun viivan näkyvyyden.

Tulos:

Osat saavuttavat alhaisen R-arvon a arvoa, luo pinnan, joka on helppo desinfioida, täyttää tiukat lääketieteelliset säädökset ja estää pinnan kontaminoitumisen.

7. Pinnan viimeistelyongelmien vianmääritys

Kun pintavikoja ilmenee, pelkkään intuitioon luottaminen on usein tehotonta ja kallista. Järjestelmällistä, tieteellistä lähestymistapaa tarvitaan perimmäisen syyn tunnistamiseksi ja prosessin optimoimiseksi pysyvän ratkaisun saamiseksi.

7.1. Systemaattinen lähestymistapa perimmäisten syiden tunnistamiseen

Vianmäärityksen tulee noudattaa selkeää, vaiheittaista menetelmää:

- Määrittele ja dokumentoi vika: Tunnista selkeästi vika (esim. nielumerkki, virtausmerkki, suihkutus) ja sen sijainti, esiintymistiheys ja vakavuus. Kerää näytteitä ja valokuvatodisteita.

- Tarkista materiaalitiedot: Varmista, että hartsi on kuivattu oikein (erityisesti hydroskooppiset hartsit, kuten PC or ABS ), ei ole saastunut, ja se on työlle määritetty oikea laatu.

- Tarkista työkalut: Tarkista muotin vaurioiden, riittämättömän tuuletuksen, roskien ontelossa tai epäjohdonmukaisuuksien varalta itse muotin pinnassa. Varmista, että muotin lämpötilan säätöjärjestelmät toimivat oikein ja tarjoavat tasaisen lämpötilan.

- Analysoi käsittelyparametrit (6 M:tä): Tarkista ja kirjaa järjestelmällisesti seuraavat muuttujat, jotka ovat vikojen yleisiä syitä:

- Materiaali: Kosteus, lämpötila, viskositeetti.

- Muotti: Lämpötila, jäähdytyksen tasaisuus, tuuletus.

- Kone: Ruuvin nopeus, piipun lämpötilaprofiili.

- Menetelmä (prosessi): Ruiskutusnopeus, holding pressure, cycle time.

- Työvoima: Operaattorin johdonmukaisuus ja menettelyt.

- Mittaus: Laadunvalvontatarkastusten ja laitteiden kalibroinnin johdonmukaisuus.

- Eristä ja säädä: Suorita yksi käsittelymuutos kerrallaan (esim. nosta muotin lämpötilaa 5 °C ), seuraa tulosta ja dokumentoi tulos. Älä koskaan säädä useita muuttujia samanaikaisesti.

7.2. Kokeiden suunnittelun (DOE) käyttäminen optimoinnissa

Monimutkaisissa vioissa, joissa useat tekijät voivat olla vuorovaikutuksessa, Design of Experiments (DOE) menetelmä tarjoaa tilastollisesti tarkan polun optimointiin.

- Mikä on DOE? DOE on muodollinen menetelmä testien suunnitteluun, suorittamiseen ja analysointiin sen määrittämiseksi, kuinka erilaiset tekijät (esim. sulamislämpötila, ruiskutusnopeus, muotin lämpötila) vaikuttavat lähtöominaisuuksiin (pinnan viimeistelyn laatuun, mitattuna R:llä). a tai vikojen määrä).

- Vuorovaikutuksen voima: DOE voi tunnistaa paitsi yksittäisten tekijöiden vaikutuksen myös vuorovaikutusvaikutus – esimerkiksi kuinka korkea sulamislämpötila ja alhainen ruiskutusnopeus saattaa yhdessä pahentaa vikaa, kuten suihkutusta, enemmän kuin kumpikaan tekijä yksinään.

- Toteutus: Suorittamalla rajoitetun määrän strukturoituja kokeita DOE voi nopeasti määrittää "prosessiikkunan" - optimaalisen prosessointiparametrien valikoiman, joka tuottaa luotettavasti halutun pinnan.

7.3. Prosessin valvonta ja valvonta

Paras vianmääritys on ennaltaehkäisy, joka perustuu johdonmukaiseen seurantaan:

- Suljetun silmukan ohjaus: Nykyaikaisten ruiskuvalukoneiden käyttö suljetun silmukan ohjausjärjestelmillä varmistaa kriittisten parametrien, kuten sulamislämpötila , muotin lämpötila , ja ruiskutusnopeus pysyvät vakaina koko tuotantojakson ajan, estäen ajautumisen, joka johtaa epätasaiseen pintakäsittelyyn.

- In-line-mittaus: Erittäin kriittisten osien (esim. optisten komponenttien) kohdalla in-line-mittausjärjestelmien (kuten näköjärjestelmien tai karheusmittauslaitteiden) avulla voidaan havaita pintavirheet tai mittaongelmat välittömästi, jolloin käyttäjät voivat korjata prosessin ennen kuin tuottavat liikaa romua.

- Ennaltaehkäisevä huolto: Muotin, erityisesti tuuletusaukkojen ja jäähdytyskanavien, säännöllinen puhdistus ja huolto on välttämätöntä, jotta estetään jäämien kertyminen tai hilseily, joka aiheuttaa kuumia pisteitä ja epätasaista pinnanlaatua.

8. Pintakäsittelytekniikan kehittyvät trendit

Pyrkimys parempaan suorituskykyyn ja uudenlaiseen estetiikkaan työntää muovipintatekniikan rajoja keskittyen mikromittakaavan tarkkuuteen ja parannettuihin materiaalitoimintoihin.

8.1. Mikro- ja nanotekstuuri

Perinteistä kemiallista syövytystä pidemmälle menevät seuraavan sukupolven teksturointitekniikat hyödyntävät äärimmäistä tarkkuutta toimivien pintojen luomisessa.

- Prosessi: Saavutettu ensisijaisesti kautta Laserteksturointi (kohta 3.2.2) tai erikoistunut, erittäin tarkka muottiterän koneistus.

- Mikrotekstuuri: Ominaisuudet vaihtelevat tyypillisesti välillä 1-1000 µm . Käytetään luomaan toiminnallisia pintoja, kuten:

- Häikäisynesto/heijastamaton näyttöjen ja optiikan pinnat.

- Hydrofobinen/itsepuhdistuva pinnat (matkivat Lotus-ilmiötä) optimoimalla pinnan karheutta hylkimään vettä.

- Nanotekstuuri: Ominaisuudet ovat alle 100 nm. Sitä käytetään valonsirontaominaisuuksien suunnitteluun edistyneille väärentämisenestoominaisuuksille tai erittäin hienoille esteettisille yksityiskohdille, joita ei voi nähdä paljaalla silmällä.

8.2. Itsekorjautuvat polymeerit

Lopullinen ratkaisu koskemattoman pinnan ylläpitämiseen on materiaali, joka voi korjata itsensä.

- Konsepti: Nämä ovat polymeerejä, jotka sisältävät parantavalla aineella täytettyjä mikrokapseleita. Kun pinta naarmuuntuu tai halkeilee, kapselit repeytyvät vapauttaen aineen, joka sitten polymeroituu (kovettuu) täyttääkseen raon.

- Edut: Tarjoaa pysyvän suojan yleisiä pintavirheitä, kuten pieniä naarmuja ja naarmuja vastaan, mikä parantaa merkittävästi kosmeettisen viimeistelyn pitkäikäisyyttä esimerkiksi autojen pinnoitteissa ja kulutuselektroniikassa.

- Nykyinen tila: Vaikka näitä materiaaleja on vielä tulossa, niitä käytetään jo erikoispinnoitteissa ja huippuluokan sovelluksissa.

8.3 Kestävät materiaalit ja pintakäsittelyt

Lisääntyvä sääntely- ja kuluttajapaine ajaa innovaatioita kohti ympäristöystävällisiä materiaaleja, jotka täyttävät edelleen korkeat pinnanlaatuvaatimukset.

- Biopohjaiset ja kierrätetyt polymeerit: Haasteena on, että kierrätetyt ja biopohjaiset hartsit sisältävät usein epäpuhtauksia tai molekyylipainon vaihteluita, jotka voivat vaikuttaa negatiivisesti kiiltoon ja rakenteeseen, mikä johtaa virheisiin, kuten splay or virtauksen jälkiä .

- Ratkaisun painopiste: Hyödyntämällä korkea muotin lämpötilan säätö ja optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Vesipohjaiset pinnoitteet: Siirtyminen liuotinta sisältävistä (VOC-rikkaista) pinnoitteista ympäristöystävällisiin vesipohjaisiin järjestelmiin muovauksen jälkeistä maalausta varten varmistaen, että pinnoite kiinnittyy kunnolla muovialustaan aiheuttamatta kemiallista rasitusta tai hajoamista.

9. Johtopäätös

9.1. Tärkeimmät takeet korkealaatuisen pinnan viimeistelyn saavuttamiseen

Optimaalisen pinnan viimeistely muoviruiskuvalussa ei ole yksivaiheinen prosessi, vaan kolmen ydinalueen synkronoitujen ponnistelujen tulos:

- Materiaalin hallinta: Valinta välillä amorfiset hartsit ( PC, PMMA, ABS ) ylivoimaisen kiillon ja sen luontaisten haasteiden vuoksi puolikiteiset hartsit ( PP, PE ) on perustavanlaatuinen. Varmista aina materiaalin asianmukainen kuivaus ja valmistelu.

- Työkalun tarkkuus: Muotti sanelee suurimman mahdollisen lopputuloksen. Sijoittaminen tarkoituksenmukaiseen muotin kiillotus (tietylle R:lle a arvo tai SPI-luokka ) tai käyttämällä suurta tarkkuutta pinnan teksturointi (kemiallinen tai laser) on välttämätöntä. Oikea tuuletus ja uniform jäähdytyskanavan suunnittelu niistä ei voida neuvotella vikojen estämiseksi.

- Prosessin optimointi: Lopullinen viimeistely on viritetty käsittelyparametreja . Korkea muotin lämpötila ja controlled ruiskutusnopeus/paine ovat ensisijaisia vipuja, joita käytetään poistamaan viat, kuten uppoamisen jälkiä , hitsauslinjat , ja virtauksen jälkiä . Käytä järjestelmällisiä vianetsintämenetelmiä, kuten DOE optimaalisten parametrien lukitsemiseksi.

Menestyneimmät projektit tunnustavat, että pinnan laatu on funktio koko järjestelmän – materiaalin, muotin ja koneen – harmoniassa toimimisesta.

9.2. Pintakäsittelyn tulevaisuus muovin ruiskupuristuksessa

Toimiala on siirtymässä kohti älykkäitä, integroituja ratkaisuja:

- Toiminnalliset pinnat: Nousevat trendit mikro- ja nanotekstuuri muuttaa muovipinnat toiminnallisiksi rajapinnoiksi, jotka hylkivät vettä, taistelevat bakteereja tai käsittelevät valoa, jolloin pinnan viimeistely on tuotteen aktiivinen komponentti.

- Älykäs käsittely: Kehittyneet tekniikat, kuten Rapid Temperature Cycling (RTC) ja closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Materiaalin kestävyys: Toteutus itseparantuvat polymeerit muuttaa perusteellisesti sitä, miten kestävyys nähdään, ja varmistaa esteettisen laadun säilymisen pitkään sen jälkeen, kun osa on poistunut muotista.

Pysymällä ajan tasalla tästä kehityksestä ja ylläpitämällä tiukkaa prosessinhallintaa valmistajat voivat jatkuvasti toimittaa muovikomponentteja maailmanluokan pintakäsittelyn laadulla.

Tässä kattavassa oppaassa kerrotaan kuinka saavuttaa optimaalinen pinnan viimeistely muovin ruiskuvalussa tasapainottamalla materiaalin valintaa, muotin suunnittelua ja käsittelyparametreja. Se määrittelee keskeiset mittarit, kuten R a arvot ja SPI-viimeistelyasteikko, tutkitaan sitten tekniikoita, kuten muotin kiillotus, laserteksturointi ja edistynyt muotin lämpötilan säätö. Lopuksi artikkeli tarjoaa systemaattisia ratkaisuja yleisimpiin virheisiin, kuten nielujälkiin ja hitsauslinjoihin, ja lopuksi tarkastellaan tulevaisuuden trendejä, mukaan lukien nanoteksturointi ja itsestään paranevat polymeerit.