Johdatus ruiskupuristustoleransseihin

Valmistuksen maailmassa täydellisyys on tetaieettinen käsite, ei käytännöllinen todellisuus. Mikään valmistettu osa – koneistettu, valettu tai muovattu – ei ole koskaan identtistä atomitasolle asti. Ruiskuvalussa, jossa sulaan muoviin kohdistuu voimakasta lämpöä, painetta ja jäähdytystä, muuttujia on kaikkialla.

Insinöörien ja tuotesuunnittelijoiden haasteena ei ole poistaa näitä muunnelmia, vaan hallita niitä. Tämä on paikka ruiskupuristustoleranssit tulla peliin. Näiden toleranssien määrittämisen, mittaamisen ja suunnittelun ymmärtäminen on ero tehokkaan kokoonpanon ja kalliin valmistusvirheen välillä.

Tämä opas opastaa sinut ruiskupuristustoleranssien monimutkaisuuden läpi alan stjaardeista, kuten ISO 20457, käytännöllisiin "teräksen turvallisiin" suunnittelustrategioihin, joita veteraanimuovaajat käyttävät.

Mitä ovat ruiskupuristustoleranssit?

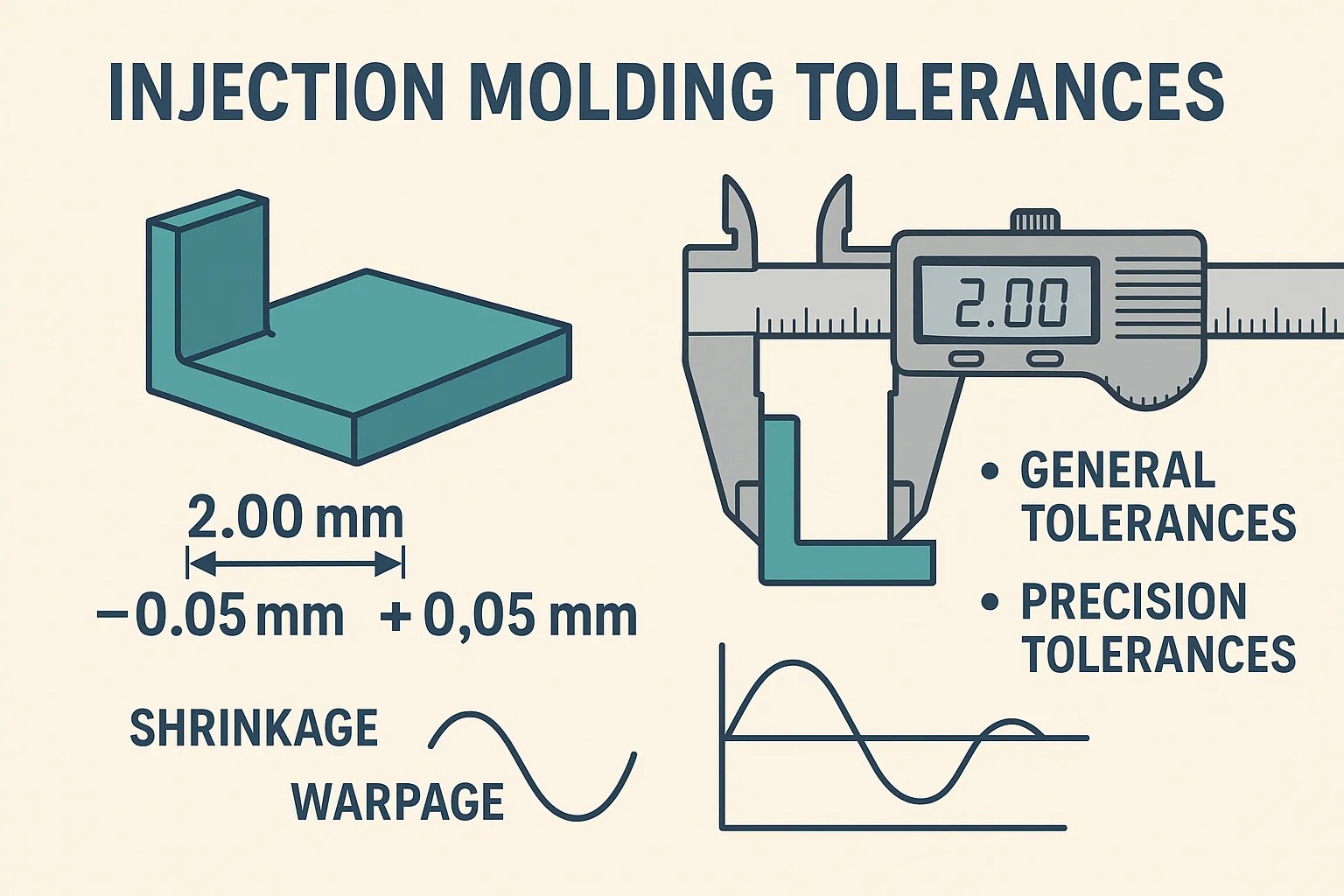

Yksinkertaisimmillaan a suvaitsevaisuus on sallittu vaihtelu valetun osan tietyssä mitassa. Se on poikkeama – plus tai miinus – nimellissuunnitteluarvosta, joka osalla voi olla toimiessaan edelleen oikein.

Esimerkiksi, jos suunnittelu vaatii seinämän paksuutta 2,00 mm toleranssilla ± 0,05 mm, kaikki 1,95 mm:n ja 2,05 mm:n välillä olevat osat hyväksytään.

Ruiskupuristustoleranssit ovat kuitenkin ainutlaatuisia metallintyöstöön verrattuna. Toisin kuin CNC-koneistuksessa, jossa leikkaustyökalu poistaa materiaalia asteittain saavuttaakseen mitan, ruiskupuristus perustuu materiaalin kutistumiseen jäähtyessään.

- Kutistuminen: Kaikki muovit kutistuvat muuttuessaan nestemäisestä kiinteäksi.

- Väännys: Osan eri alueet jäähtyvät usein eri nopeudella, mikä johtaa sisäisiin jännityksiin.

Tästä syystä ruiskupuristuksen toleranssit luokitellaan kahteen yleiseen luokkaan:

- Yleiset (kaupalliset) toleranssit: Nämä ovat laajempia vakiotoleransseja, jotka sopivat useimpiin ominaisuuksiin, joissa ktaikea tarkkuus ei ole kriittinen. Ne ovat kustannustehokkaita ja helpompia saavuttaa.

- Hienot (tarkkuus) toleranssit: Nämä ovat tiukempia alueita, jotka on varattu kriittisille ominaisuuksille (kuten laakerin sovitukset tai tiivistyspinnat). Ne edellyttävät erikoistunutta muottirakennetta, korkealuokkaisia materiaaleja ja tiukkaa prosessin valvontaa – mikä kaikki lisää kustannuksia.

Miksi toleranssit ovat tärkeitä ruiskuvalussa?

Toleranssit eivät ole vain numeroita tulosteessa; ne ovat suunnittelijan ja valmistajan välinen sopimus. Selkeiden, realististen toleranssien määrittäminen on kriittistä kolmesta syystä:

1. Kokoonpanon istuvuus ja toiminta

Useimmat ruiskuvaletut osat ovat suuremman järjestelmän osia. Jos toleranssit ovat liian löysät, osat voivat kolisea, vuotaa tai ne eivät napsahda yhteen. Jos toleranssit ovat liian tiukat ei-kriittisten ominaisuuksien suhteen, voit hylätä täysin toimivia osia.

- Esimerkki: Snap-fit kotelo vaatii tarkat toleranssit klipsimekanismissa toimiakseen, mutta löysät toleranssit ulkoisessa teksturoidussa pinnassa ovat hyväksyttäviä.

2. Valmistuskustannusten hallinta

Toleranssitiukkuuden ja osakustannusten välillä on suora eksponentiaalinen suhde.

- Löysemmät toleranssit: Salli nopeammat sykliajat, vakiotyökalut ja halvemmat materiaalit (kuten peruspolypropeeni).

- Tiukemmat toleranssit: Edellyttää hitaampaa käsittelyä (tasaisen jäähdytyksen varmistamiseksi), erittäin tarkkoja teräsmuotteja ja kalliita teknisiä hartseja (kuten lasitäytteinen nylon tai PEEK).

- Kultainen sääntö: "Suunniteltu löysimmälle toleranssille, joka antaa osan silti toimia."

3. Johdonmukaisuus ja toistettavuus

Toleranssit ovat vertailukohta laadunvalvonnalle. Niiden avulla valmistajat voivat vahvistaa, että heidän prosessinsa on vakaa. Jos osat alkavat ajautua toleranssin ulkopuolelle, se osoittaa, että prosessiparametrit, kuten ruiskutuspaine tai jäähdytysaika, ovat siirtyneet ja vaativat korjausta.

Ruiskupuristustoleransseihin vaikuttavat tekijät

Ruiskupuristuksen tarkkuuden saavuttaminen on tasapainottavaa toimintaa. Toisin kuin koneistuksessa, jossa työkalun rata sanelee lopullisen mittasuhteen, muovaukseen liittyy vaihemuutos - nestemäisestä kiinteäksi -, mikä luo luonnostaan liikettä ja vaihtelua.

Neljä ensisijaista tekijää vaikuttaa siihen, osuuko osa toleranssitavoitteisiinsa vai päätyykö se roskakoriin.

1. Materiaalin valinta: Suvaitsevaisuuden perusta

Hartsin valinta on suurin yksittäinen saavutettavien toleranssien ennustaja. Muovimateriaalit käyttäytyvät eri tavalla jäähtyessään ja kiinteytyessään ensisijaisesti molekyylirakenteensa vuoksi.

-

Kutistumisnopeudet:

- Amorfiset muovit (esim. ABS, polykarbonaatti, polystyreeni): Nämä materiaalit jäähtyvät vähitellen ja kutistuvat vähemmän (tyypillisesti 0,4–0,8 %). Yleensä pitävät tiukemmat toleranssit .

- Puolikiteiset muovit (esim. polypropeeni, nailon, polyeteeni): Nämä käyvät läpi nopean kiteytysvaiheen jäähtyessään, mikä johtaa merkittävään tilavuuden muutokseen. Ne kutistuvat enemmän (tyypillisesti 1,0–2,5 % tai enemmän) ja niitä on vaikeampi pitää kiinni tiukoista toleransseista.

-

Täytteiden rooli:

Täyteaineiden lisääminen esim Lasikuitu or Mineraalitäyteaineet parantaa merkittävästi mittojen vakautta. Kuidut rajoittavat mekaanisesti kutistumista, jolloin nailonin kaltaiset materiaalit pitävät paljon tiukemmat toleranssit kuin vahvistamattomassa tilassaan.- Varoitus: Kuidut pyrkivät kohdakkain muovivirtauksen kanssa aiheuttaen anisotrooppinen kutistuminen -eli osa kutistuu eri tavalla virtaussuunnassa verrattuna virtauksen poikki.

2. Muottien suunnittelu ja rakentaminen

Tarkkaa osaa ei voi muovata epätarkasta työkalusta. Muotin laatu korreloi suoraan lopullisen osan laatuun.

- Työkalun tarkkuus: Erittäin tarkka teräsmuotti (luokka 101) on CNC-koneistettu ja EDM erodoitu toleransseihin usein ± 0,005 mm. Alumiini tai pehmeät työkalut eivät kestä samoja alueita ajan myötä.

- Kavitaatio:

- Yksionteloiset muotit: Tarjoa korkein tarkkuus, koska jokainen laukaus on identtinen.

- Monionteloiset muotit: Ota käyttöön "onkalosta onteloon" -variaatio. Jopa täydellisessä koneistuksessa hienovaraiset virtauksen epätasapainot voivat aiheuttaa sen, että onkalo 1 tuottaa hieman suurempia osia kuin onkalo 4.

- Portin sijainti: Portti on paikka, jossa muovi tulee muottiin. Muovi kutistuu enemmän virtaussuunnassa kuin kohtisuorassa sitä vastaan. Huono portin sijainti voi aiheuttaa pyöreissä osissa soikeaisuutta tai pitkien litteiden osien vääntymistä.

- Jäähdytysjärjestelmä: Tasainen jäähdytys on kriittistä. Jos muotin toinen puoli on kuumempi kuin toinen, osa kutistuu epätasaisesti ja vääntyy (kaari) kohti kuumempaa puolta.

3. Ruiskupuristusprosessin parametrit

Jopa täydellisellä materiaalilla ja täydellisellä muotilla, koneen asetukset (prosessiikkuna) voivat muuttaa mittoja.

- Ruiskutuspaine ja pakkaus: "Pakkaaminen" tarkoittaa materiaalin lisäämistä muottiin osan jäähtyessä kutistumisen kompensoimiseksi.

- Korkea pakkauspaine: Pakottaa enemmän muovia sisään vähentäen kutistumista (osa on suurempi).

- Matala pakkauspaine: Mahdollistaa enemmän kutistumista (osa on pienempi).

- Sula- ja muotin lämpötila: Korkeammat lämpötilat mahdollistavat yleensä paremman virtauksen, mutta pidentävät jäähtymisaikoja. Jos osa työntyy ulos vielä liian kuumana, se voi jatkaa kutistumista tai vääntymistä muotin ulkopuolella.

4. Osan geometria ja koko

Itse osan suunnittelu asettaa fyysiset rajat toleransseille.

- Kokonaiskoko: Toleranssi on usein koon funktio. On eksponentiaalisesti vaikeampaa pitää ± 0,1 mm 500 mm:n auton kojelaudalla kuin 10 mm:n vaihteella.

- Seinän paksuuden tasaisuus: Tämä on muovisuunnittelun kultainen sääntö.

- Tasaiset seinät: Tuloksena tasainen jäähdytys ja ennakoitava kutistuminen.

- Muuttuvat seinät: Paksut alueet jäähtyvät hitaammin kuin ohuet, jolloin syntyy sisäisiä jännityksiä, jotka vetävät osan pois muodosta (vääristymä), mikä tuhoaa mittatarkkuuden.

Yhteenvetotaulukko: Tekijät yhdellä silmäyksellä

| tekijä | Parantaa toleranssin hallintaa (helppo) | Vähentää toleranssin hallintaa (kovempi) |

|---|---|---|

| Materiaali | Matalakutistuva (ABS, PC), lasitäytteinen | Erittäin kutistuva (PP, HDPE), täyttämätön |

| Muotti | Yksionteloinen, tarkkuusteräs, konforminen jäähdytys | Moniontelo, alumiini, huono jäähdytys |

| Geometria | Pieni koko, tasainen seinämän paksuus | Suuri koko, Muuttuvat seinät, Tasaiset tukemattomat pinnat |

Vakiotoleranssit ja -ohjeet

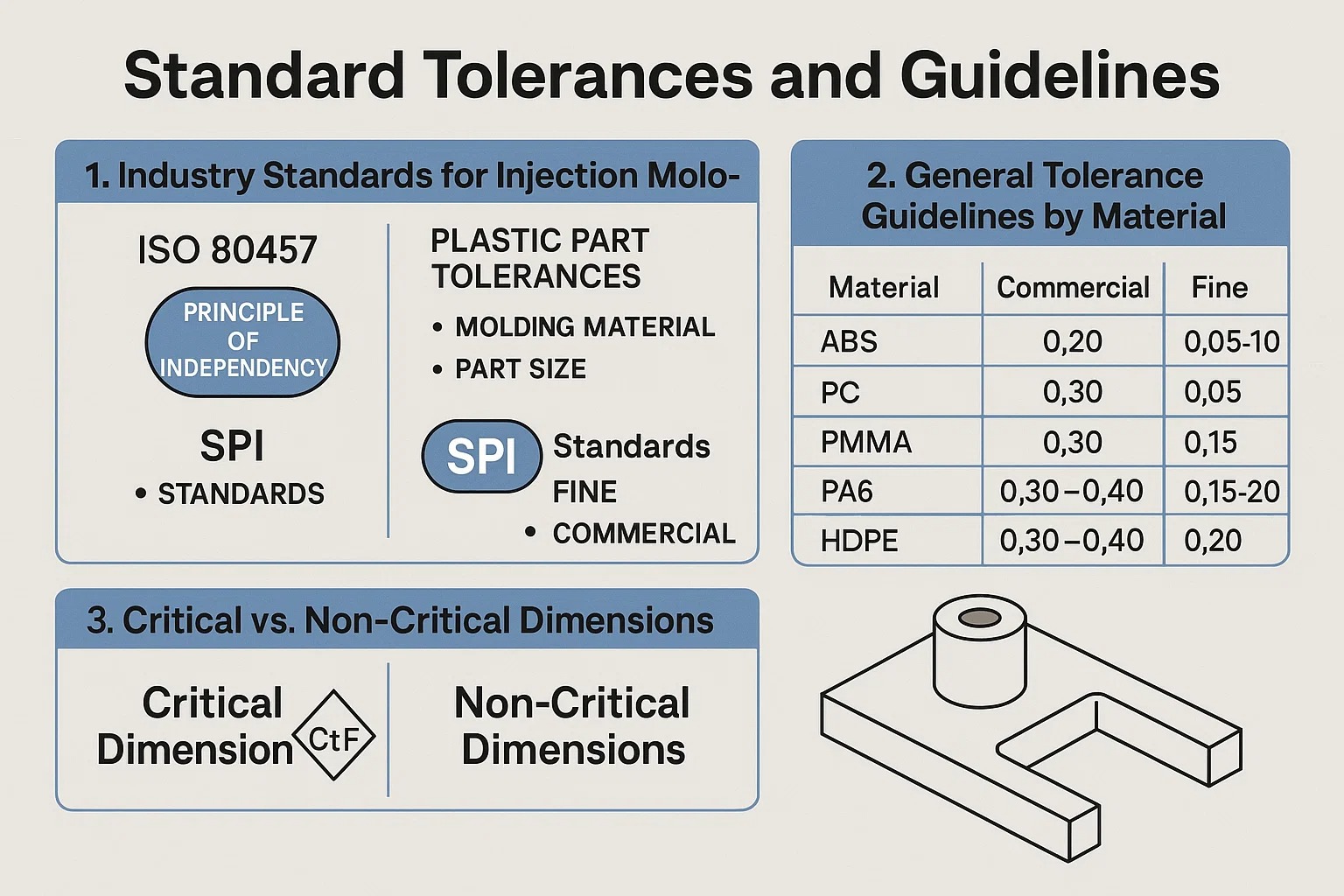

Koska "täydelliset" mitat ovat mahdottomia, teollisuus luottaa vakiintuneisiin stjaardeihin määritelläkseen, mikä on hyväksyttävää. Nämä standardit tarjoavat insinööreille ja muovailijoille yhteisen kielen sopia laatuodotuksista ennen muotin leikkaamista.

1. Ruiskuvalua koskevat teollisuusstandardit

Vaikka monet yritykset luovat omia sisäisiä toleransseja, on olemassa tunnustettuja kansainvälisiä standardeja, jotka toimivat alan perustana.

-

ISO 20457 (aiemmin DIN 16901):

Tämä on tällä hetkellä merkittävin maailmanlaajuinen standardi muoviosien toleransseille. Se korvasi laajalti käytetyn DIN 16901 -standardin. ISO 20457 luokittelee toleranssit kahden päämuuttujan perusteella:- Muottiing Material: Materiaalit ryhmitellään niiden kutistumisominaisuuksien mukaan.

- Osan koko: Suuremmilla mitoilla on väistämättä suurempia sallittuja poikkeamia.

-

ISO 8015 (perustoleranssi):

Tämä standardi vahvistaa "riippumattomuuden periaatteen". Siinä todetaan, että jokainen määrätty mitta- ja geometrinen vaatimus (kuten tasaisuus tai pyöreys) on täytettävä itsenäisesti, ellei tiettyä suhdetta ole määritelty (esim. GD&T-muuntajien kautta). -

SPI-standardit (Society of the Plastics Industry):

Yhdysvalloissa yleiset SPI-standardit yksinkertaistavat odotuksia tarjoamalla kaksi perusluokkaa:- "Hieno" (tarkkuus): Tiukemmat säädöt, korkeammat kustannukset.

- "Kaupallinen" (yleistä): Vakioohjaimet, alhaisemmat kustannukset.

2. Materiaalikohtaiset yleiset toleranssiohjeet

Alla oleva taulukko tarjoaa käytännön viitteitä lineaariset toleranssit (±mm) perustuu alan tyypillisiin ominaisuuksiin. Huomaa selvä ero amorfisten hartsien (kuten ABS) ja puolikiteisten hartsien (kuten PP) välillä.

| Materiaali | Kutistuminen | Kaupallinen toleranssi (±mm) | Hieno toleranssi (± mm) |

|---|---|---|---|

| ABS | Matala | 0,20 dollaria | 0,05–0,10 dollaria |

| Polykarbonaatti (PC) | Matala | 0,20 dollaria | 0,05–0,10 dollaria |

| Akryyli (PMMA) | Matala | 0,20 dollaria | 0,05–0,10 dollaria |

| Nylon (PA6) | Korkea | 0,30 dollaria | 0,15 dollaria |

| Polypropeeni (PP) | Korkea | 0,30–0,40 dollaria | 0,15–0,20 dollaria |

| Polyeteeni (HDPE) | Korkea | 0,30–0,40 dollaria | 0,20 dollaria |

| TPU / kumi | Erittäin korkea | 0,50 dollaria | 0,25 dollaria |

Huomautus: Nämä arvot ovat arvioita pienistä ja keskikokoisista ominaisuuksista (esim. 25–50 mm). Kun osat kasvavat, näiden toleranssialueiden on laajennettava.

3. Kriittiset vs. ei-kriittiset mitat

Yksi yleisimmistä virheistä osien suunnittelussa on "peittoleranssin" (esim. "Kaikki toleranssit ± 0,1 mm") soveltaminen koko piirustukseen. Tämä nostaa homekustannuksia tarpeettomasti.

Tehokas toleranssi jakaa mitat kahteen luokkaan:

-

Kriittiset mitat (CtF – toiminnan kannalta kriittinen):

Nämä ovat ominaisuuksia, jotka ovat vuorovaikutuksessa muiden osien kanssa – napsautusliitokset, laakerinreiät tai tiivistepinnat. Nämä vaativat Hienot toleranssit . Sinun on tunnistettava nämä selvästi 2D-piirustuksessa (usein merkitty symbolilla, kuten timantilla tai soikealla). -

Ei-kriittiset / viitemitat:

Nämä ovat esteettisiä pintoja, ripoja tai ulkomuotoja, jotka eivät kosketa muita osia. Näitä pitäisi käyttää Kaupalliset toleranssit . Löysäämällä näitä toleransseja muovaaja voi keskittää prosessin ohjauksensa muutamiin mittoihin, joilla on todella merkitystä.

Suunnittelu toleransseille

Taistelu tiukoista toleransseista voitetaan tai hävitään usein suunnittelijan CAD-näytöllä, kauan ennen muotin leikkaamista. Suunnittelu, joka taistelee ruiskuvaluprosessia vastaan, ei koskaan säilytä yhtenäisiä mittoja, olipa muotti kuinka tarkka tahansa.

Tässä on parhaat käytännöt osien suunnitteluun, jotka luonnollisesti pitävät toleranssinsa.

1. "Steel Safe" (Metal Safe) -strategia

Tämä on kriittisin konsepti toleranssien hallinnassa uudessa muotissa.

Koska muovinen kutistuminen on arvio, ei takuu, älä koskaan leikkaa muottia tarkka nimellismitta välittömästi. Suunnittele sen sijaan muotti niin, että voit poistaa metallin myöhemmin toleranssin säätämiseksi. Metallin poistaminen muotista on helppoa (hionta/EDM), mutta sen lisääminen takaisin (hitsaus) on erittäin vaikeaa ja kallista.

- Reiät (ytimet): Suunnittele metallitappi hieman muottiin suurempi . Tämä tekee muovireiän pienempi . Jos reikä on liian tiukka, voit työstää tapin alas avataksesi reiän.

- Ulkoseinät (ontelot): Leikkaa metallionteloa hieman pienempi . Tämä tekee muoviosan pienempi . Jos osa on liian pieni, voit hioa ontelon seinämiä suuremmaksi.

2. Syväyskulmat ja ulottuvuuden mittaus

Syvyyskulmat (kartiot) ovat pakollisia, jotta osa pääsee ulos muotista ilman vetämistä. Veto kuitenkin vaikeuttaa toleransseja, koska kartiomaisella seinällä ei ole yhtä mittaa – se muuttuu alhaalta ylös.

- Konflikti: Jos määrität leveydeksi 20 mm ± 0,1, mutta seinässä on 2° syväys, leveys voi olla 20,0 mm alhaalla ja 20,5 mm ylhäällä.

- Ratkaisu: Sinun on määritettävä missä toleranssi pätee.

- "Mittaa suurella halkaisijalla": Yleensä levein kohta.

- "Mittaa juurella": Ominaisuuden perusta.

- Yleensä tarvitset vähintään 0,5° - 1° luonnos vakioominaisuuksista ja 3° tai enemmän teksturoiduille pinnoille.

3. Ribs, Bosses ja Sink jäljet

Ominaisuudet, kuten rivat (lujuutta varten) ja ulkonemat (ruuvin sisäänvientiä varten), ovat yleisiä toleranssivirheiden lähteitä – erityisesti "profiili" tai "tasaisuus".

Jos ripa on liian paksu kohdassa, jossa se kohtaa pääseinän, se säilyttää lämmön. Kun tuo paksu risteys jäähtyy, se vetää ulkopintaa sisäänpäin luoden a Altaan merkki (masennus).

- Toleranssivaikutus: Altaan jälki pilaa pinnan tasaisuustoleranssin.

- Sääntö: Rivan paksuus ei saa olla suurempi kuin 60 % seinämän nimellispaksuudesta.

4. GD&T: Lineaaristen toleranssien ulkopuolella

Monimutkaisille osille yksinkertaiset lineaariset toleranssit (±mm) eivät usein riitä. Muoviosat ovat joustavia ja alttiita vääntymiselle, mikä tarkoittaa, että ne saattavat olla oikeita kokoa mutta väärä muoto .

- Tasaisuus: Kriittinen pintojen tiivistämiseen. Koska muovit vääntyvät, 0,05 mm:n tasaisuuden saavuttaminen suurella alueella on erittäin vaikeaa.

- Samakeskeisyys: Kriittinen vaihteille tai pyöriville osille.

- Paikkatoleranssi: Varmistaa, että ruuvin uloke on oikeassa paikassa suhteessa kohdistustappeihin, mikä on hyödyllisempää kuin etäisyyden mittaaminen osan reunasta.

Provinkki: Vältä tiukkojen tasaisuustoleranssien määrittämistä suurille, tukemattomille muovipinnoille. Jos tarvitset tasaisen pinnan, lisää alle rakenteellisia ripoja jäykistääksesi sitä vääntymistä vastaan.

Yleiset toleransseihin liittyvät ruiskupuristusvirheet

Kun osa ei täytä toleranssia, se johtuu harvoin siitä, että kone vain "arvasi väärin". Toleranssihäiriöt ovat lähes aina seurausta erityisistä, tunnistettavissa olevista muovausvioista. Näiden vikojen ymmärtäminen on avain mittaongelmien vianmääritykseen.

1. Väännys ("perunalastu" -efekti)

Taistelu on yleisin vihollinen Geometrinen mitoitus ja toleranssi (GD&T) , erityisesti tasaisuus ja profiili.

- Syy: Vääntyminen tapahtuu, kun muovatun komponentin eri osat kutistuvat eri nopeudella. Tämä johtuu yleensä seuraavista syistä:

- Epätasainen seinämän paksuus: Paksut osat pysyvät kuumina pidempään kuin ohuet.

- Epätasainen jäähdytys: Jos puolet muotista on 40 °C ja toinen on 60 °C , osa kumartuu kuumempaa puolta kohti jäähtyessään.

- Toleranssivaikutus: Osalla voi olla oikea pituus ja leveys, mutta jos se on 2 mm taipunut, se ei liity tasaiseen pintaan. Tämä tekee tiukkojen tasaisuustoleranssien (esim. 0,1 mm) pitämisestä erittäin vaikeaa suurille litteille osille.

2. Ennalta arvaamaton kutistuminen

Jokainen muovi kutistuu, mutta vaihtelua kutistuminen tappaa toleranssit.

- Syy: Kutistuminen johtuu pakatun muovin tiheydestä. Jos "pitopaine" (pakkausvaihe) vaihtelee laukauksesta toiseen tai jos portti jäätyy liian aikaisin joissakin jaksoissa, muovin määrä muottipesässä muuttuu.

- Toleranssivaikutus: Tämä johtaa lineaaristen ulottuvuuksien epäonnistumiseen. Yksi osa saattaa olla 100,0 mm (täydellinen), ja seuraava saattaa olla 99,8 mm, koska pakkauspaine laski hieman.

- Anisotropia: Kuitutäytteiset materiaalit (kuten Glass-Filled Nylon) kutistuvat paljon vähemmän virtaussuunnassa kuin poikkivirtaus. Jos muotin suunnittelija ei huomioinut tätä suuntaa, osasta tulee soikea pyöreän sijaan.

3. Altaan jäljet

Altaan jälki on pieni painauma tai kuoppa osan pinnalla.

- Syy: Se tapahtuu, kun osan ulkokuori jäähtyy ja jähmettyy, mutta sisäydin pysyy sulana. Kun sisäydin jäähtyy ja kutistuu, se vetää ulkokuorta sisäänpäin. Tämä tapahtuu useimmiten paksuissa risteyksissä, kuten silloin, kun kylkiluita tai pomo kohtaa seinän.

- Toleranssivaikutus: Vaikka pesualtaan jälkiä pidetään usein kosmeettisena virheenä, ne ovat toleranssikatastrofi pintojen tiivistämiselle. Jos O-renkaan urassa on nielumerkki, uran syvyys muuttuu paikallisesti aiheuttaen vuodon.

4. Mittojen epävakaus (muovauksen jälkeinen)

Joskus osa on täydellinen, kun se lähtee tehtaalta, mutta ei siedä, kun se saapuu asiakkaalle.

- Hygroskooppiset materiaalit: Muovit kuten Nylon (PA) imevät kosteutta ilmasta. Kun ne imevät vettä, ne turpoavat. Kuiva nailonosa saattaa kasvaa 0,5–1,0 %, kun se on altistunut kosteudelle muutaman viikon ajan.

- Lämpölaajeneminen: Muoveilla on korkea lämpölaajenemiskerroin (CTE). Kylmävarastossa suoritettu toleranssitarkistus voi tuottaa erilaisia tuloksia kuin kuumassa kokoonpanolaitoksessa suoritettu.

- Stressin rentoutuminen: Jos osa työntyy ulos suurella sisäisellä jännityksellä (nopeasta jäähtymisestä johtuen), se voi vääntyä hitaasti 24-48 tunnin kuluessa molekyylien rentoutuessa luonnolliseen tilaansa.

Ruiskuvaluprosessin optimointi tiukoille toleransseille

Tiukkojen toleranssien saavuttaminen ei ole vain tarkan muotin rakentamista; kyse on vakaan, toistettavan prosessin luomisesta. Jos valmistusolosuhteet vaihtelevat – edes vähän – osien mitat ajautuvat.

Näin huippuluokan muovaajat optimoivat prosessin tarkkuustoleranssien säilyttämiseksi.

1. Tieteellinen muovaus (irrotettu muovaus)

"Vanhan koulukunnan" muovaustapa sisälsi muotin täyttämisen mahdollisimman nopeasti, kunnes se oli täynnä, usein luottaen yhteen jatkuvaan paineasetukseen. Tämä on epäjohdonmukaista.

Nykyaikaiset tarkkuusmuovaimet käyttävät Tieteellinen muovaus (kutsutaan usein irrotettuksi muovaukseksi). Tämä tekniikka jakaa muovausprosessin kahteen erilliseen vaiheeseen maksimaalisen hallinnan saavuttamiseksi:

- Vaihe 1 (nopeudenhallinta): Muotti täytetään noin 95-98 % kapasiteettiin nopeuden (nopeuden) ohjauksella. Tämä tehdään nopeasti, jotta materiaali ei jäädy ennenaikaisesti.

- Vaihe 2 (paineenhallinta): Kone siirtyy paineohjaukseen "pakkaamaan" loput 2-5 % ontelosta. Tämä pakkausvaihe kompensoi kutistumista.

Miksi tämä auttaa toleransseissa: Irrottamalla nämä vaiheet, muotti voi tarkasti hallita, kuinka paljon muovia pakataan muottiin jokaisella laukauksella, mikä eliminoi koon vaihtelua aiheuttavat tiheysvaihtelut.

2. Materiaalinkäsittely ja kuivaus

Et voi muovata tarkkuusosia märällä materiaalilla.

Monet tekniset hartsit (nylon, PC, PET, ABS) ovat hygroskooppinen eli ne imevät kosteutta ilmasta. Jos märkä muovi sulaa, vesi muuttuu höyryksi, jolloin syntyy tyhjiä paikkoja ja hajoaa muovin molekyyliketjuja.

- Tulos: Muovista tulee vähemmän viskoosia (juoksevampaa), mikä saa muotin ylipakkautumaan tai välähtämään, mikä muuttaa mittoja.

- Korjaus: Käytä tarkkuusmuovauksia Kuivauskuivaimet kosteuden poistamiseksi tiettyyn kastepisteeseen (esim. -40°C) ennen kuin materiaali pääsee koneeseen.

3. Advanced Process Controls

"Hieno"- tai "tarkkuus"-toleranssiluokissa tavalliset koneen ohjaimet eivät ehkä riitä. Kehittyneitä tekniikoita käytetään valvomaan ympäristöä itse muotin sisällä.

-

In-Mold Cavity paineanturit:

Sen sijaan, että luottaisi koneen painemittariin (joka on kaukana muotista), anturit sijoitetaan suoraan muotin sisään. Ne kertovat koneelle tarkalleen, milloin muotti on täynnä ja milloin vaihtaa täyttötilasta pakkaamiseen. Näin kone pystyy säätämään itseään reaaliajassa, jos materiaalin viskositeetti muuttuu hieman. -

Konformaalinen jäähdytys:

Vakiomuotteissa käytetään suoria porattuja vesijohtoja jäähdytykseen, mikä voi jättää "kuumia kohtia" monimutkaisille alueille. Conformal jäähdytys käyttää 3D-tulostettuja metalliosia luomaan jäähdytyskanavia, jotka kaareutuvat ja kiertyvät noudattamaan osan tarkkaa muotoa.- Edut: Tämä varmistaa, että osan jokainen millimetri jäähtyy täsmälleen samalla nopeudella, eliminoi käytännössä vääntymisen ja lukitsee tiukat toleranssit.

4. Työkalujen huolto ja kalibrointi

Muotti on liikkuva kone, joka kuluu ajan myötä.

- Tuuletusaukon puhdistus: Kun ilma poistuu muotista, se jättää jälkeensä jäännöksiä tuuletusaukoihin. Jos tuuletusaukot tukkeutuvat, ilma jää loukkuun, jolloin syntyy vastapainetta, joka estää muovia täyttämästä yksityiskohtaa kokonaan. Tämä johtaa "lyhyisiin laukauksiin" (alimittaisiin osiin).

- Jakoviivan kuluminen: Tuhansien jaksojen aikana muotin tiivistävät teräsreunat voivat kulua, mikä johtaa "leimaukseen" (ylimääräinen muovi vuotaa ulos). Salama lisää osaan paksuutta ja heittää pois mittoja jakoviivan poikki.

Ruiskuvaluprosessin optimointi tiukoille toleransseille

Tiukkojen toleranssien saavuttaminen ei ole vain tarkan muotin rakentamista; kyse on vakaan, toistettavan prosessin luomisesta. Jos valmistusolosuhteet vaihtelevat – edes vähän – osien mitat ajautuvat.

Näin huippuluokan muovaajat optimoivat prosessin tarkkuustoleranssien säilyttämiseksi.

1. Tieteellinen muovaus (irrotettu muovaus)

"Vanhan koulukunnan" muovaustapa sisälsi muotin täyttämisen mahdollisimman nopeasti, kunnes se oli täynnä, usein luottaen yhteen jatkuvaan paineasetukseen. Tämä on epäjohdonmukaista.

Nykyaikaiset tarkkuusmuovaimet käyttävät Tieteellinen muovaus (kutsutaan usein irrotettuksi muovaukseksi). Tämä tekniikka jakaa muovausprosessin kahteen erilliseen vaiheeseen maksimaalisen hallinnan saavuttamiseksi:

- Vaihe 1 (nopeudenhallinta): Muotti täytetään noin 95-98 % kapasiteettiin nopeuden (nopeuden) ohjauksella. Tämä tehdään nopeasti, jotta materiaali ei jäädy ennenaikaisesti.

- Vaihe 2 (paineenhallinta): Kone siirtyy paineohjaukseen "pakkaamaan" loput 2-5 % ontelosta. Tämä pakkausvaihe kompensoi kutistumista.

Miksi tämä auttaa toleransseissa: Irrottamalla nämä vaiheet, muotti voi tarkasti hallita, kuinka paljon muovia pakataan muottiin jokaisella laukauksella, mikä eliminoi koon vaihtelua aiheuttavat tiheysvaihtelut.

2. Materiaalinkäsittely ja kuivaus

Et voi muovata tarkkuusosia märällä materiaalilla.

Monet tekniset hartsit (nylon, PC, PET, ABS) ovat hygroskooppinen eli ne imevät kosteutta ilmasta. Jos märkä muovi sulaa, vesi muuttuu höyryksi, jolloin syntyy tyhjiä paikkoja ja hajoaa muovin molekyyliketjuja.

- Tulos: Muovista tulee vähemmän viskoosia (juoksevampaa), mikä saa muotin ylipakkautumaan tai välähtämään, mikä muuttaa mittoja.

- Korjaus: Käytä tarkkuusmuovauksia Kuivauskuivaimet kosteuden poistamiseksi tiettyyn kastepisteeseen (esim. -40°C) ennen kuin materiaali pääsee koneeseen.

3. Advanced Process Controls

"Hieno"- tai "tarkkuus"-toleranssiluokissa tavalliset koneen ohjaimet eivät ehkä riitä. Kehittyneitä tekniikoita käytetään valvomaan ympäristöä itse muotin sisällä.

-

In-Mold Cavity paineanturit:

Sen sijaan, että luottaisi koneen painemittariin (joka on kaukana muotista), anturit sijoitetaan suoraan muotin sisään. Ne kertovat koneelle tarkalleen, milloin muotti on täynnä ja milloin vaihtaa täyttötilasta pakkaamiseen. Näin kone pystyy säätämään itseään reaaliajassa, jos materiaalin viskositeetti muuttuu hieman. -

Konformaalinen jäähdytys:

Vakiomuotteissa käytetään suoria porattuja vesijohtoja jäähdytykseen, mikä voi jättää "kuumia kohtia" monimutkaisille alueille. Conformal jäähdytys käyttää 3D-tulostettuja metalliosia luomaan jäähdytyskanavia, jotka kaareutuvat ja kiertyvät noudattamaan osan tarkkaa muotoa.- Edut: Tämä varmistaa, että osan jokainen millimetri jäähtyy täsmälleen samalla nopeudella, eliminoi käytännössä vääntymisen ja lukitsee tiukat toleranssit.

4. Työkalujen huolto ja kalibrointi

Muotti on liikkuva kone, joka kuluu ajan myötä.

- Tuuletusaukon puhdistus: Kun ilma poistuu muotista, se jättää jälkeensä jäännöksiä tuuletusaukoihin. Jos tuuletusaukot tukkeutuvat, ilma jää loukkuun, jolloin syntyy vastapainetta, joka estää muovia täyttämästä yksityiskohtaa kokonaan. Tämä johtaa "lyhyisiin laukauksiin" (alimittaisiin osiin).

- Jakoviivan kuluminen: Tuhansien jaksojen aikana muotin tiivistävät teräsreunat voivat kulua, mikä johtaa "leimaukseen" (ylimääräinen muovi vuotaa ulos). Salama lisää osaan paksuutta ja heittää pois mittoja jakoviivan poikki.

Toleranssien mittaaminen ja tarkistaminen

Osan valmistaminen on vain puoli taistelua; toinen puoli osoittaa, että se täyttää tekniset vaatimukset. Korkean tarkkuuden aloilla, kuten lääketieteessä ja autoteollisuudessa, "se näyttää hyvältä" ei ole kelvollinen laatukriteeri.

Valmistajat käyttävät metrologiaan (mittaukseen) porrastettua lähestymistapaa toleranssiluokasta ja ominaisuuden tyypistä riippuen.

1. Koordinaattimittauskoneet (CMM)

The CMM on kultainen standardi ruiskupuristettujen toleranssien tarkistamisessa. Se käyttää erittäin herkkää kosketusanturia napauttamaan fyysisesti tiettyjä pisteitä osan pinnalla ja kartoittamaan ne 3D-avaruudessa.

- Paras: Kriittiset mitat, joissa on tiukat toleranssit (esim. ± 0,05 mm), reikien halkaisijat ja geometriset toleranssit, kuten tasaisuus tai yhdensuuntaisuus.

- Rajoitus: Koska se käyttää fyysistä anturia, se voi olla hidasta. Myös erittäin pehmeiden materiaalien (kuten TPE tai kumi) tapauksessa anturin paine saattaa vääntää osaa, mikä aiheuttaa epätarkkoja lukemia.

2. Optiset ja näönmittausjärjestelmät

Osien, jotka ovat liian pieniä, liian joustavia tai liian monimutkaisia kosketusanturille, käytetään optisia järjestelmiä. Nämä järjestelmät käyttävät korkearesoluutioisia kameroita ja reunantunnistusohjelmistoja mittojen mittaamiseen koskettamatta osaa fyysisesti.

- Paras:

- Pehmeät/joustavat osat: Kumitiivisteen mittaaminen sen muotoa muuttamatta.

- Pienet yksityiskohdat: Paljaalla silmällä näkymättömät mikromuovausominaisuudet.

- Nopeus: Useiden mittojen välitön mittaaminen yhdellä "tilannekuvalla" (esim. kaikkien 4 reiän paikan tarkistaminen kerralla).

3. Tietokonetomografia (CT) -skannaus

Tämä on ruiskuvalumetrologian huippua. CT-skannaus käyttää röntgensäteitä täydellisen 3D-mallin luomiseen osasta – sekä sisältä että ulkoa.

- Miksi se on Game Changer:

- Sisäinen vahvistus: Se on vain ainetta rikkomaton tapa mitata sisäisiä ominaisuuksia, kuten onton osan seinämän paksuus tai lääketieteellisen luer-liittimen sisäkierteet.

- Vian havaitseminen: Se näkee muovin sisään ja havaitsee piilossa olevat aukot (ilmakuplat), jotka heikentävät osaa, vaikka ulkomitat olisivat täydelliset.

- Osa-CAD-peitto: Ohjelmisto peittää skannatun 3D-mallin suoraan alkuperäisen CAD-tiedoston päälle ja luo värikartan (lämpökartan), joka näyttää välittömästi, missä osa on liian suuri (punainen) tai liian pieni (sininen).

4. Toiminnallinen mittaus (Go/No-Go Fixtures)

Vaikka CMM:t tarjoavat tietoja, joskus sinun tarvitsee vain tietää: "Sopiiko se?"

Suuren volyymin tuotantoa varten muovaajat rakentavat usein räätälöityjä Tarkista kiinnikkeet . Nämä ovat tarkkuuskoneistettuja metallikappaleita tai telineitä, jotka jäljittelevät liitososaa.

- Mene/ei mene: Jos osa sopii telineeseen, se menee ohi. Jos ei, se epäonnistuu.

- Nopeus: Näin käyttäjät voivat tarkastaa 100 % tuotantolinjan osista välittömästi sen jälkeen, kun ne irtoavat koneesta, mikä varmistaa, että prosessin ajautuminen havaitaan välittömästi.

Kustannusarviot ja toleranssivalinta

Valmistuksessa on perussääntö: Tarkkuus maksaa rahaa.

Toleranssitiheyden ja tuotantokustannusten välisen suhteen ymmärtäminen on projektipäälliköille ja suunnittelijoille elintärkeää. Yleinen virhe on peiton "tiukka toleranssi" soveltaminen koko piirustukseen, mikä voi tarpeettomasti kaksin- tai kolminkertaistaa muotin kustannukset.

1. Toleranssin ja kustannusten välinen suhde

Toleranssin saavuttamisen hinta ei ole lineaarinen; se on eksponentiaalinen .

- Kaupalliset toleranssit (± 0,1 mm - ± 0,3 mm): Nämä saavutetaan tavallisilla CNC-koneistuksilla ja vakiomuovaussykleillä. Tämä edustaa peruskustannuksia.

- Tarkkuustoleranssit (± 0,05 mm): Tämän alueen säilyttämiseksi muotinvalmistajan on käytettävä hitaampia EDM-prosesseja (Electrical Discharge Machining), korkealaatuista terästä, ja muotin on käytettävä hitaampia jaksoaikoja lämpöstabiilisuuden varmistamiseksi.

- Erittäin tarkka (± 0,01 mm): Tämä vaatii erikoistuneita mikromuovauslaitteita, ilmastoinnin ohjattuja tarkastushuoneita ja 100 % osien tarkastusta. Kustannukset voivat olla 5x - 10x perusviiva.

2. Tarkkuuden ja kustannustehokkuuden tasapainottaminen

Voit optimoida budjetin laadusta tinkimättä käyttämällä a "Riskiin perustuva toleranssi" strategia:

- Tunnista kriittiset ominaisuudet (CtF): Määritä tiukat toleranssit vain tärkeisiin ominaisuuksiin – napsautussovituksiin, laakerien reikiin ja tiivistyspintoihin.

- Löysää loput: Käytä ei-kriittisten ominaisuuksien, kuten ulokkeiden, ulkoseinän paksuuden tai koristepintojen, osalta tavallisia kaupallisia toleransseja. Tämä antaa muovaajalle leveämmän "prosessiikkunan" hyvien osien tuottamiseksi tehokkaasti.

Tapaustutkimukset: Esimerkkejä tosielämästä

Nähdäksesi nämä periaatteet käytännössä, katsotaanpa, kuinka eri toimialat lähestyvät toleransseja.

Lääketieteelliset laitteet (korkea tarkkuus)

- Sovellus: Annoksen säätökello insuliinikynässä.

- Toleranssistrategia: Vaatii äärimmäisen tiukat toleranssit (± 0,02 mm) sisähammaspyörän hampaista oikean lääkeannoksen varmistamiseksi.

- Vaihtoehdot: Korkeat homekustannukset ja hitaammat sykliajat hyväksytään, koska potilasturvallisuus on etusijalla. Materiaaleja, kuten PEEK tai polykarbonaatti, käytetään vakauteen.

Autojen komponentit (sekoitettu tarkkuus)

- Sovellus: Auton oven sisäpaneeli.

- Toleranssistrategia:

- Kiinnitysklipsit: Tiukka toleranssi varmistaa, että paneeli napsahtaa kiinni metallirunkoon ilman kolinaa.

- Pinnan ääriviivat: Löyhempi toleranssi suurissa muovikaareissa. Materiaalin joustavuuden ansiosta se mukautuu auton koriin.

- Vaihtoehdot: Keskitytään "sovitukseen ja viimeistelyyn" mikronitason tarkkuuden sijaan.

Viihde-elektroniikka (kosmetiikkafokus)

- Sovellus: TV:n kaukosäätimen kotelo.

- Toleranssistrategia: Kriittisin toleranssi on jakolinja sopii ylä- ja alapuolen väliin. Jos toleranssi on poissa, käyttäjä tuntee terävän reunan.

- Vaihtoehdot: Insinöörit keskittyvät "välin ja huuhtelun" toleransseihin sisäisen mittatarkkuuden sijaan.

Johtopäätös

Tärkeimmät tiedot ruiskupuristustoleransseista

Ruiskuvalu on monimutkainen lämmön, paineen ja materiaalitieteen tanssi. Vaikka "täydelliset" mitat ovat teoriassa mahdottomia, ennakoitavissa mitat ovat saavutettavissa oikealla lähestymistavalla.

- Materiaali määrää potentiaalin: Et voi noudattaa samaa toleranssia polypropeenilla (korkea kutistuminen) kuin polykarbonaatilla (pieni kutistuminen).

- Suunnittelu "Steel Safe": Suunnittele muotti aina siten, että se mahdollistaa metallin poistamisen. Se on halvin vakuutus toleranssihäiriöiden varalta.

- Prosessinhallinta on kuningas: Tarkka muotti on hyödytön ilman vakaata prosessia. Tekniikat kuten Irrotettu muovaus and Tieteellinen muovaus ovat välttämättömiä johdonmukaisuuden kannalta.

- Kommunikoi aikaisin: Menestyneimmät hankkeet koskevat muovaajaa suunnitteluvaiheessa. He voivat havaita toleranssiongelman CAD-mallissa kauan ennen teräksen leikkaamista.

Tarkkuusvalmistuksen tulevaisuuden trendit

Kun teollisuudenalat, kuten Micro-Fluidics ja Wearable Tech, kasvavat, tarkkuuden kysyntä ylittää mahdollisuuksien rajoja.

- Älykkäät muotit: Muotit, jotka on varustettu AI-ohjatuilla antureilla, jotka säätävät ruiskutuspainetta automaattisesti reaaliajassa materiaalivaihteluiden kompensoimiseksi.

- Mikromuovaus: Mahdollisuus muovata riisinjyvää pienempiä osia toleransseilla yksinumeroisissa mikroneissa (± 0,005 mm).

Ymmärtämällä ruiskuvaluprosessin rajat ja mahdollisuudet, insinöörit voivat suunnitella osia, jotka eivät ole vain valmistettavia vaan myös toimivia, kustannustehokkaita ja laadukkaita.

Usein kysytyt kysymykset (FAQ)

1. Mikä on ruiskupuristuksen standarditoleranssi?

Ei ole olemassa yhtä "standardia", mutta alan perusarvo yleisille kaupallisille toleransseille on tyypillisesti ± 0,1 mm - ± 0,25 mm pienille ja keskikokoisille osille. Erittäin tarkkojen osien osalta toleranssit voidaan kiristää ± 0,05 mm , vaikka tämä lisää kustannuksia huomattavasti.

2. Millä muovimateriaalilla on tiukimmat toleranssit?

Amorfisilla hartseilla, joilla on alhainen kutistuvuus, on parhaat toleranssit.

- Paras: Liquid Crystal Polymer (LCP) , Polykarbonaatti (PC) , ABS , ja PEEK .

- Parempi täyteaineilla: Lisätään Lasikuitu or Hiilikuitu mihin tahansa materiaaliin (jopa nylon tai PP) vähentää merkittävästi kutistumista ja parantaa toleranssin hallintaa.

3. Miksi ruiskuvalettu osani on mallia pienempi?

Tämä johtuu todennäköisesti siitä kutistuminen . Kaikki muovit kutistuvat jäähtyessään. Jos muotin suunnittelija ei laskenut tarkasti tietyn materiaalisi "kutistumisnopeutta" ja skaalata muottia kompensoimaan, viimeinen osa on alimitoitettu. Se voi johtua myös matalasta pakkauspaine muovausprosessin aikana.

4. Voinko saavuttaa "nollatoleranssin" muoviosissa?

Ei. "Nollatoleranssi" on fyysisesti mahdotonta missään valmistusprosessissa, erityisesti muovin kanssa. Muovi on herkkä lämpötilalle ja kosteudelle; kylmässä huoneessa mitattu osa on erilainen kuin kuumassa huoneessa mitattu osa. Sinun on aina määritettävä hyväksyttävä alue (esim. ± 0,02 mm).

5. Kuinka korjaan vääntyneen osan, joka on toleranssin ulkopuolella?

Vääntyminen johtuu yleensä epätasaisesta jäähdytyksestä.

- Suunnittelukorjaus: Varmista seinämän paksuus on tasainen . Paksujen osien poistaminen voi auttaa.

- Prosessin korjaus: Säädä jäähtymisaika tai varmista, että muotin lämpötila on tasainen sekä ontelon että ytimen puolella.

- Työkalujen korjaus: Lisää Konformaalinen jäähdytys kanavia muottiin kohdentaakseen kuumia pisteitä.

6. Mitä eroa on ISO 2768:lla ja ISO 20457:llä?

- ISO 2768 on yleinen toleranssistandardi, joka on ensisijaisesti tarkoitettu koneistetut metalliosat . Sitä käytetään usein väärin muoviin.

- ISO 20457 (aiemmin DIN 16901) on erityinen standardi ruiskuvaletut muoviosat , joka ottaa huomioon muovauksen muuttujat, kuten kutistumisen ja kimmoisuuden. Muoviosien osalta tulee aina viitata ISO 20457 -standardiin.

7. Vaikuttaako seinämän paksuus toleranssiin?

Kyllä, merkittävästi. Paksummat seinät kutistuvat enemmän ja ovat alttiita uppoamisen jälkiä and tyhjiöt . Epäjohdonmukainen seinämän paksuus aiheuttaa vääntymistä . Seinien pitäminen yhtenäisinä ja suhteellisen ohuina (yleensä 2–3 mm) on paras tapa varmistaa yhtenäiset mitat.