Mikä on homeen rakenne ja miten se toimii

Muotin rakenne, joka tunnetaan myös nimellä pintapintainen, viittaa injektiomuotin onkalon pinnan tarkoitukselliseen modifikaatioon tiettyjen, kuvioidun viimeistelyn siirtämiseksi lopulliseen muoviosaan. Tämä prosessi on enemmän kuin vain estetiikkaa; Se on suunnittelu- ja suunnittelupäätös, joka vaikuttaa tuotteen ulkoasuun, tunteeseen ja sutaiituskykyyn.

Perusperiaate on sutaiaviivainen- muoviosan pinta on tarkka kopio muotin sisäpinnasta. Muuttamalla muotin teräsonteloa voimme saavuttaa uskomattoman valikoiman tekstuureja kiiltävästä pinnoista mattapintaisiin ja monimutkaisiin kuvioihin.

Prosessi sisältää tyypillisesti nämä vaiheet-

-

Muotinvalmistus : Muotti on ensin koneistettu osan lopulliseen geometriaan. Sitten pinta puhdistetaan huolellisesti ja valmistetaan yhdenmukaisen teksturoinnin varmistamiseksi.

-

Tekstuurisovellus : Erikoistunut prosessi, yleisimmin kemiallinen etsaus or laserkaiverrus , käytetään halutun kuvion luomiseen. Kemiallinen etsaus käyttää happoa liuottamiseen ja kuvion luomiseen teräkselle, kun taas laserkaiverrus käyttää erittäin keskittynyttä lasersädettä materiaalin tyhjentämiseen tai sulamiseen äärimmäisen tarkkuuden avulla.

-

Injektiomuovaus : Sula muovi injektoidaan kuvioituun muotin onteloon korkean paineessa. Korkea paine varmistaa, että muovi täyttää kaikki tekstuurin mikroskooppiset yksityiskohdat.

-

Replikointi : Muovi jäähtyy ja jähmettyy, se mukautuu täydellisesti muotin kuvioidun pintaan.

-

Poisto : Valmis osa, jolla on nyt virheetön kopio muotin tekstuurista, poistetaan.

Yleiskatsaus eduista

Muotin tekstuurin strateginen käyttö tarjoaa laajan valikoiman etuja, jotka ylittävät yksinkertaisen estetiikan:

-

Esteettinen parannus : Tekstuurit voivat luoda premium -ilmeen, jolloin tuotteet näyttävät kalliimmalta ja kestävältä. Ne voivat myös erottaa tuotemerkin tai tuotelinjan.

-

Parannettu toiminnallisuus : Tekstuurit voivat tarjota paremman otteen (esim. Työkalukahvoissa tai lääkinnällisissä laitteissa), vähentää kiiltävää häikäisyä kiiltävillä pinnoilla (esim. Kojelautapaneeleilla tai elektronisilla koteloilla) ja parantaa kosketuspalautetta.

-

Piilottavat puutteet : Tekstutoitu pinta on erinomainen pienten naarmujen, naarmujen ja muiden kosmeettisten vikojen piilottamiseen, joita voi tapahtua valmistus- tai käsittelyprosessin aikana. Se voi myös auttaa piilottamaan virtauslinjat, pesuallasmerkit tai muut muovausvirheet.

-

Lisääntynyt kestävyys : Jotkut tekstuurit voivat parantaa naarmuuntumista ja kulumiskestävyyttä, pidentäen tuotteen käyttöikää.

-

Apu : Joissain tapauksissa huolellisesti valittu tekstuuri voi auttaa demoldingissa rikkomalla tyhjiötiiviste osan ja muotin välillä, etenkin suurilla, tasaisilla pinnoilla.

Injektiomuotin tekstuurit

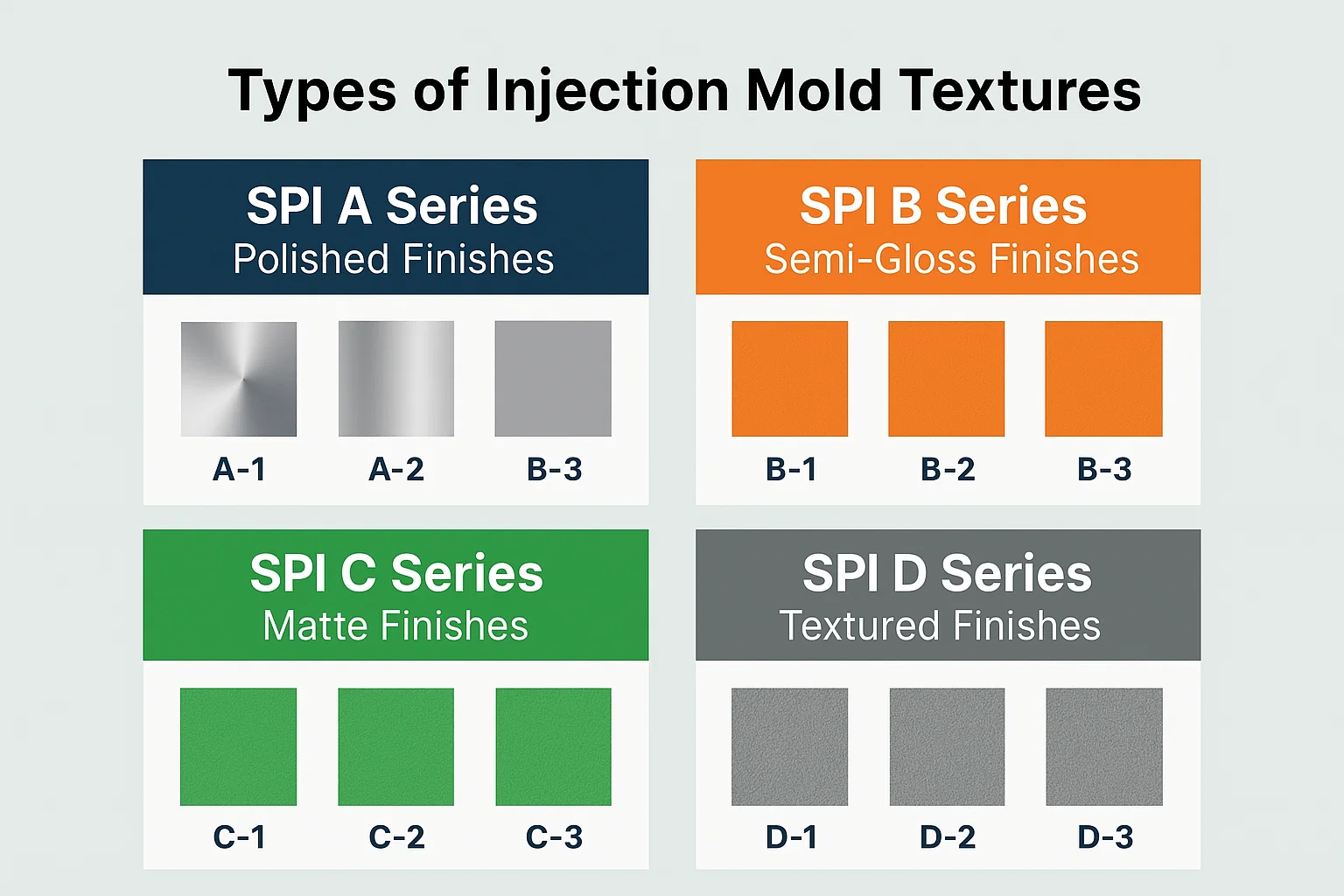

Injektiomuotin tekstuurien maailma on laaja, mutta sen standardisoidaan suurelta osin muoviteollisuuden (SPI) kehittämä järjestelmä. Näiden standardien ymmärtäminen on ratkaisevan tärkeää osassa vaaditun tarkan viimeistelyn määrittämisessä.

SPI (muoviteollisuuden yhdistys) viimeistelystandardit

SPI-järjestelmä luokittelee viimeistelyt niiden saavuttamiseen käytetyn menetelmän ja niiden tuloksena olevan ulkonäön perusteella erittäin kiillotetusta, peilimaisesta pinnasta tylsään, matta-tekstuuriin. Standardit on jaettu neljään pääryhmään (A, B, C ja D), joista jokaisella on kolme alalaatuista.

-

Spi-A-sarja (kiillotetut viimeistelyt) Nämä ovat tasaisimmat ja heijastavimmat viimeistelyt, jotka saavutetaan kiillottamalla muotti timanttijauheella. Ne ovat ihanteellisia sovelluksiin, jotka vaativat korkeaa selkeyttä, kiiltoa tai peilin viimeistelyä.

-

A-1 : Korkein mahdollinen viimeistely, kiillotettu 3 mikronin timantti-harrastajalla. Se on todellinen optinen viimeistely, jota käytetään linsseihin, peileihin ja läpinäkyviin osiin.

-

A-2 : Kiillotettu 6 mikronin timantti-harrastajalla. Tarjoaa korkean kiiltävän, joka on yleinen kulutuselektroniikan koteloille ja kirkkaille muovituotteille.

-

A-3 : Kiillotettu 15 mikronin timantti-harrastajalla. Silti erittäin kiiltävä, jota käytetään laajalle osalle osia, joissa toivotaan korkealaatuista heijastavaa pintaa.

-

-

SPI-B-sarja (puolikiilto) Nämä viimeistelyt luodaan kiillottamalla hienolla hiekkapaperilla, mikä johtaa hiukan vähemmän heijastavaan pintaan kuin A -sarja. Heillä on hyvä kiilto, mutta ne eivät ole peilimaisia.

-

B-1 : Kiillotettu 400-kivillä. Tämä on hyvin yleinen viimeistely, joka tarjoaa puolikiiltävän kiiltävän osia, kuten laitekotelot ja lääkinnälliset laitteet.

-

B-2 : Kiillotettu 320-kivillä. Hieman vähemmän hienostunut puolikiiltävä viimeistely.

-

B-3 : Kiillotettu 220-kivillä. Tarjoaa hyvän, heijastamattoman pinnan.

-

-

SPI-C-sarja (matta viimeistely) Nämä ovat kiiltävää, mattapintaista, jotka on luonut kiviharjoittelun. Ne ovat erinomaisia häikäisyn vähentämiseen ja niitä käytetään usein osissa, joita on usein käsiteltävä.

-

C-1 : Kivityössä 220-grit-kivellä, joka tarjoaa univormun, mattarakenteen.

-

C-2 : Stoneworted 180-kivillä. Hieman karkeampi mattapinta.

-

C-3 : Stoneworted 150-kivillä. Karkeasti mattapintaiset.

-

-

SPI-D-sarja (tylsä/kuvioitu viimeistely) D -sarjan viimeistelyt ovat tylsimmät, mikä saavutetaan median räjäyttämällä. Tämä prosessi käyttää pieniä lasi- tai hiekkahiukkasia kuvioidun, ei-heijastavan pinnan luomiseen.

-

D-1 : Räjäytetty #11 lashelmillä. Hienoin räjäytetyistä tekstuurista, mikä tarjoaa erittäin yhdenmukaisen, tylsän viimeistelyn.

-

D-2 : Räjäytetty #12 lasihelmillä. Hieman kuvioitu, tylsä viimeistely.

-

D-3 : Räjäytetty #240 hiekkapuhalluksella. Karkeasti SPI -viimeistely, jota käytetään maksimaalisen tylsyyden ja kosketustunteen, tarvitaan.

-

Teksturointitekniikat

SPI -standardien ulkopuolella, jotka ensisijaisesti määrittelevät tulos , on erilaisia tekniikat käytetään tekstuurin levittämiseen muottiin.

-

Kemiallinen etsaus : Tämä on perinteisin menetelmä. Muotin pinta on päällystetty valoherkällä maskilla, ja halutun tekstuurikuvion valokuvan negatiivinen on asetettu päälle. Sitten muotti altistetaan UV -valolle, joka kovettaa naamaria paljastumattomilla alueilla. Sitten happoliuos levitetään "etsaamaan" tai syömään paljaasta teräksestä, mikä luo tekstuurin.

-

Edut : Voi luoda monimutkaisia, yksityiskohtaisia ja syviä tekstuureja; Sopii suurille pinnoille.

-

Rajoitukset : Vähemmän tarkka kuin laser, voi olla vaikea hallita syvyyden tasaisuutta ja käyttää ankaria kemikaaleja.

-

-

Laserkaiverrus : Moderni ja erittäin tarkka menetelmä, joka käyttää fokusoitua lasersädettä polttaa tai polttaa tekstuurikuvion suoraan muotin pinnalle.

-

Edut : Erittäin tarkka, mahdollistaa monimutkaiset geometriset kuviot, logot ja mikro-teksturit; Kemikaaleja ei käytetä.

-

Rajoitukset : Voi olla hitaampi erittäin suurille pinnoille, voi olla kalliimpaa kuin kemiallinen etsaus.

-

-

Mekaaninen tekstuuri : Tämä tekniikka sisältää työkalujen käytön tekstuurin fyysisesti. Tämä voi sisältää hankaavia räjähdyksiä (kuten Spi D -sarjassa) tai erikoistuneiden leikkaustyökalujen avulla. Sitä käytetään usein yksinkertaisemmissa, yhtenäisemmissä kuvioissa.

-

Muut tekniikat :

-

EDM (Sähköpäästöryhmä) : Käyttää elektrodia purkautumisen luomiseen, joka heikentää muotin pintaa, jolloin ainutlaatuinen "kimaltele" tekstuuri.

-

Mediapuhallus : Yleisempi termi räjäyttämiseen erilaisilla väliaineilla (esim. Lasihelmet, pähkinäkuoret) halutun matta tai kuvioitu viimeistely.

-

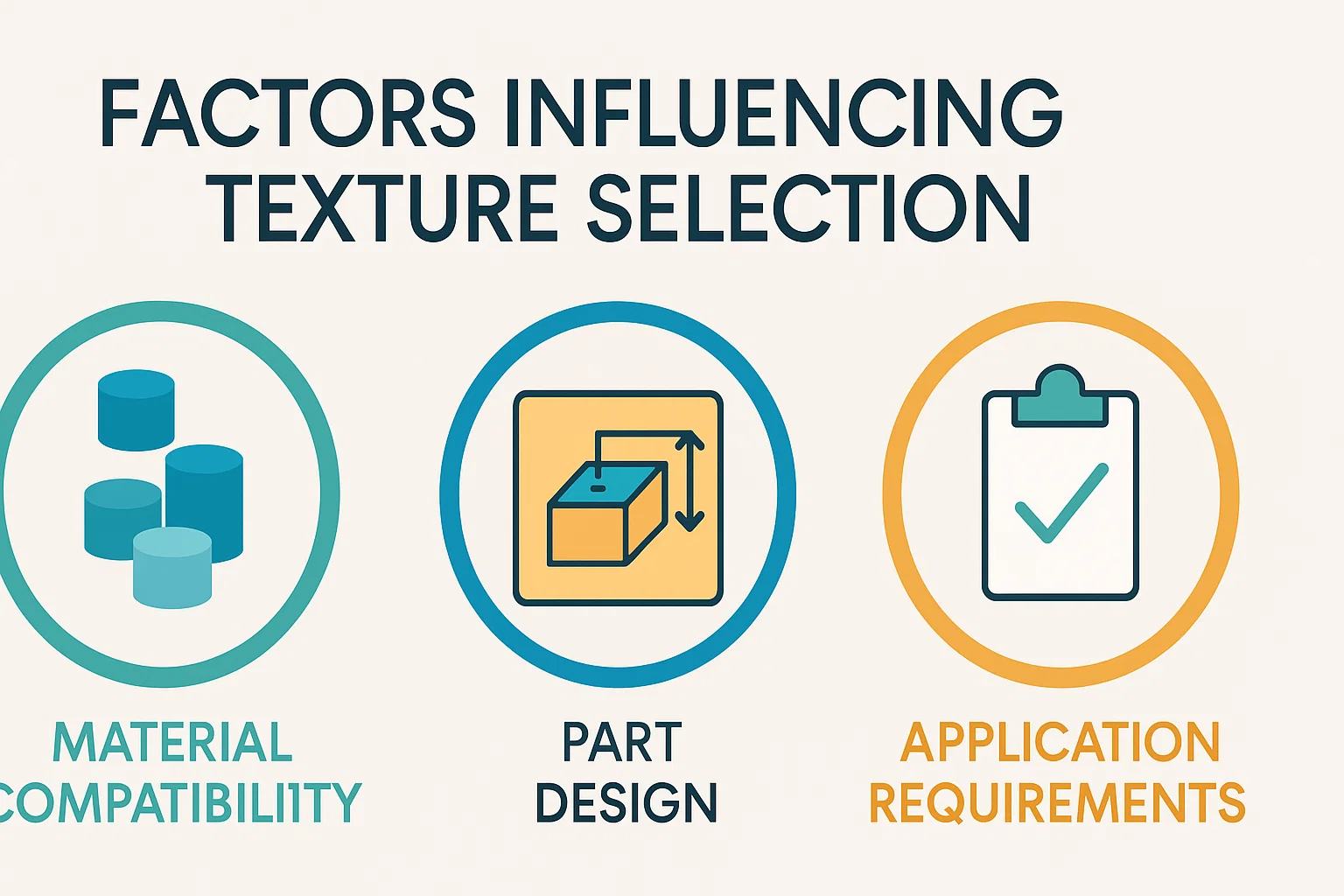

Tekijät, jotka vaikuttavat tekstuurin valintaan

Oikean muotin tekstuurin valitseminen osaan on kriittinen päätös, joka tasapainottaa estetiikkaa, toiminnallisuutta ja valmistusrajoituksia. Valintaprosessi on harvoin yhdenmukainen lähestymistapa ja riippuu voimakkaasti kolmesta avaintekijästä: osan materiaalista, sen suunnittelusta ja lopullisista sovellusvaatimuksista.

Aineellinen yhteensopivuus

Injektiomuovausprosessissa käytetty muovityyppi on ensisijainen huomio. Eri materiaalit reagoivat teksturoinniin eri tavalla, ja jotkut pitävät tekstuuria paremmin kuin toiset.

-

Polypropeeni (PP) ja polyeteeni (PE) : Nämä ovat pehmeitä, puolikiteisiä muoveja, jotka voivat olla haastavia tekstuurin syvälle. Heillä on taipumus "virtaa ulos" muotoilun aikana, mikä voi johtaa vähemmän määriteltyyn viimeistelyyn. Karkeammat tekstuurit ovat yleensä tehokkaampia näissä materiaaleissa.

-

Akryylinitriilibutadieenistyreeni (ABS) : ABS on erinomainen materiaali teksturoinnille. Sen amorfinen rakenne ja hyvät virtausominaisuudet antavat sille mahdollisuuden kaapata jopa hienoja yksityiskohtia, mikä tekee siitä suositun valinnan osille, joissa on monimutkaisia tekstuureja, kuten kulutuselektroniikkasuunnitelmia.

-

Polykarbonaatti (PC) : PC on toinen materiaali, joka pitää tekstuuria hyvin, etenkin mattapinnoitteisiin. Sen korkea prosessointilämpötila vaatii kuitenkin huolellista muotin suunnittelua ja prosessointia stressimerkkien välttämiseksi.

-

Korkean tiheyden polyeteeni (HDPE) : Samoin kuin PP, HDPE voi olla vaikea rakentaa. Tekstuuri voi näyttää vähemmän terävältä ja sillä voi olla hieman kiiltävä tai vahamainen ilme.

Osien suunnittelu

Itse osan geometrialla on merkittävä vaikutus tekstuurisovellukseen ja laatuun.

-

Luonnoskulmat : Luonnoskulma on pieni kartio, joka on suunniteltu osaan, jotta muotista pääsee helpommaksi. Tekstuurit, etenkin syvempi, voivat lisätä kitkaa osan ja muotin seinän välillä. Demolding -ongelmien estämiseksi luonnoskulmaa tulisi lisätä osille, joilla on kuvioitu pinta. Hyvä nyrkkisääntö on lisätä vähintään yksi aste luonnos jokaista 0,001 tuumaa tekstuurin syvyyttä.

-

Säde ja kulmat : Tekstuurit voivat näyttää pestyltä tai epätasaiselta alueilla, joilla on pieni säde tai terävät kulmat. Usein on tarpeen määrittää sileä, tekstimätön säde puhtaan siirtymisen varmistamiseksi.

-

Yhtenäisyys : On välttämätöntä harkita erotuslinjaa ja mahdollisia muotin sulkemisia teksturoinnissa. Tekstuuri on levitettävä tasaisesti koko pinnalla näkyvien epäjohdonmukaisuuksien välttämiseksi.

Hakemusvaatimukset

Tuotteen loppukäyttö sanelee, pitäisikö tekstuurin priorisoida estetiikka, toiminnallisuus vai molemmat.

-

Esteettiset näkökohdat : Tarvitseeko osan näyttää ylelliseltä, karkealta tai tyylikkäästä? Kiiltävä SPI A-1 Viimeistely saattaa olla täydellinen läpinäkyvälle linssille, kun taas hieno Spi B-2 or C-1 Mattapinta olisi ihanteellinen kojelaudan komponentille häikäisyn vähentämiseksi.

-

Toiminnalliset vaatimukset :

-

Ote : Tuotteille, kuten työkalukahvoille, lääketieteellisille instrumenteille tai urheiluvälineille, syvemmälle, koskettavalle tekstuurille (kuten Spi viimeistely) on välttämätöntä turvallisen otteen tarjoamiseksi ja liukumisen estämiseksi.

-

Käytä vastus- ja piilottavia naarmuja : Tekstutoitu pinta on luonnollisesti anteeksiantavampi kuin kiillotettu. Tuote, joka näkee raskasta käyttöä, kuten puutarhatyökalu tai matkalaukku, hyötyy vankasta rakenteesta, joka voi piilottaa pienet naarmuja ja naarmuja.

-

Häikäisyn vähentäminen : Auton sisätilojen tai television kehän komponenttien kannalta mattapinta on kriittinen häiritsevien heijastusten poistamiseksi.

-

Injektiomuotin rakennetta

Injektiomuotin tekstuurin monipuolisuus näkyy sen laajalle levinneessä käytössä lukemattomilla teollisuudenaloilla. Auton sisustuksen antamisesta ylellisen tunteen varmistaa, että lääketieteellisellä laitteella on liukumaton pito, tekstuuri on avaintekniikka.

Autoteollisuus

Autoteollisuus on merkittävä muottikuvioiden käyttäjä, pääasiassa sekä esteettisen vetoomuksen että toiminnallisen suorituskyvyn kannalta.

-

Sisäkomponentit : Tekstuurit käytetään kojetauluissa, ovipaneeleissa ja keskikonsolissa häikäisyn vähentämiseksi ja korkealaatuisen, ei-heijastavan viimeistelyn luomiseksi. Tekstuuri tekee myös näistä pinnoista kestävämpiä ja kestävämpiä naarmuja päivittäisestä käytöstä. Hieno ja keskisuuri matta (Spi B- tai C -sarja) on yleisin.

-

Ulkokomponentit : Puskurit, rungon leikkaus- ja ritiläkomponentit sisältävät usein tekstuureja, jotka kestävät dings ja naarmuja, ja niitä on helpompi ylläpitää kuin maalattu, kiiltävä pinta.

Kulutuselektroniikka

Tekstuuri on tärkeä osa kulutuselektroniikkaa, jossa tuotteen tuntokyky voi olla merkittävä erottaja.

-

Matkapuhelinkotelot ja lisävarusteet : Puhelinkoteloiden tekstuurit eivät vain tarjoa parempaa otetta, vaan myös piilottavat sormenjäljet ja pienet hankaukset.

-

Laitteen kotelot : Kaiken kahvinvalmistajien kotelot pölynimureihin käyttävät tekstuureja luodakseen kestävän, houkuttelevan pinnan, joka on helppo puhdistaa.

Lääkinnälliset laitteet

Lääketieteen alalla rakenne ei koske vain ulkonäköä; Kyse on turvallisuudesta ja ergonomiasta.

-

Laitteen kotelot : Kannettavien lääkinnällisten laitteiden kotelot käyttävät tekstuureja turvallisen otteen aikaansaamiseksi, mikä on välttämätöntä lääkäreille ja sairaanhoitajille. Tekstuuri voi myös auttaa piilottamaan tahroja ja sormenjälkiä kliinisessä ympäristössä.

-

Ergonomiset kahvat : Ruiskujen mäntyjä, kirurgisia instrumentti kahvia ja muita kädessä pidettäviä laitteita on kosketuskuvioita liukumisen estämiseksi kriittisten toimenpiteiden aikana.

Kotitaloustuotteet

Keittiöstä autotalliin kuvioituja pintoja on kaikkialla, usein käytännöllisistä syistä.

-

Astiat ja varastointi : Ruokasäiliöt, kannet ja muut muovivarastotuotteet ovat usein matta- tai kuvioitu viimeistely, jotta ne eivät liukua märistä käsistä. Tekstuuri auttaa myös peittämään naarmuja säännöllisestä käytöstä.

-

Huonekalut : Muovituolit, taulukot ja muut huonekalut käyttävät kuvioita jäljittelemään luonnollisia materiaaleja, kuten puuviljaa tai yksinkertaisesti luodakseen houkuttelevamman, ei-heijastavan viimeistelyn.

Eri tekstuurien edut ja haitat

Kuten mikä tahansa suunnitteluvalinta, muotin tekstuurin valitseminen sisältää kompromissin. Hyödyn ja haittojen ymmärtäminen on välttämätöntä tietoisen päätöksen tekemiselle.

Edut

-

Parannettu estetiikka : Hyvin suunniteltu tekstuuri voi nostaa tuotteen havaitun arvon ja antaa sille premium-tunnelman.

-

Parannettu ote : Tekstuurit lisäävät kitkaa, mikä tekee tuotteista helpompaa käsitellä ja vähemmän alttiita liukumiseen.

-

Vähentynyt kiilto ja häikäisy : Matta -tekstuurit vähentävät tehokkaasti valon heijastusta, mikä on kriittinen turvallisuus- ja mukavuusominaisuus auto- ja elektroniikkasovelluksissa.

-

Naarmuuntumiskestävyys : Kuvioidut pinnat ovat luonnostaan kestävämpiä ja paremmin piilottamalla pieniä naarmuja ja kulumista kuin sileät, kiillotetut pinnat.

-

Piilottavat puutteet : Tekstuuri voi salata pienet muovausvirheet, kuten pesuallasmerkit, virtauslinjat ja hitsauslinjat, jotka saattavat olla hyvin näkyviä kiiltävällä osalla.

Haitat

-

Lisääntyvät kustannukset lisääntyvät kustannukset : Muotin teksturointiprosessi on lisävaihe valmistusprosessissa ja vaatii erikoistuneita laitteita ja asiantuntemusta. Tämä lisää työkalukustannuksia.

-

Pidemmät sykliajat : Joissakin tapauksissa syvemmät tekstuurit voivat lisätä hiukan tarvittavaa jäähdytysaikaa, ennen kuin osa voidaan turvallisesti poistaa, mikä mahdollisesti pidentää yleistä ruiskuvaluisykliä.

-

Mahdollisuus pesuallasmerkeille : Erittäin syvät tai äkilliset tekstuurimuutokset paksuissa osissa voivat joskus tehdä osan alttiimmasta uppoamismerkeille, jotka ovat pieniä masennuksia pinnalla.

-

Haasteet : Kuten aiemmin mainittiin, tekstuurit lisäävät kitkaa osan ja muotin välillä. Ilman riittäviä luonnoskulmia, tämä voi johtaa demolding -ongelmiin, kuten onteloon tarttuviin osiin tai naarmuuntumiseen.

Tekstuurin lisäämisprosessi injektiomuotteihin

Tekstuurin lisäämisprosessi injektiomuottiin on tarkkuuspohjainen vene, joka vaatii huolellista suunnittelua ja toteutusta. Se on monivaiheinen menettely, joka siltaa digitaalisen suunnittelun ja fyysisen valmistuksen välisen kuilun.

Suunnittelun näkökohdat

Teksturointiprosessi alkaa kauan ennen muotin valmistusta tuotesuunnitteluvaiheen aikana.

-

Tekstuurikartoitus : Suunnittelija määrittelee 3D CAD -mallin tarkan sijainnin ja tekstuurin tyypin. Tähän sisältyy "kartoitus" tekstuurikuvion osan pinnoille.

-

CAD/CAM -integraatio : Digitaalinen tekstuuritiedot integroidaan sitten tietokoneavustettuun valmistusohjelmistoon (CAM), joka ohjaa kuviota (esim. Laser kaivertaja) soveltamaan kuviota millimetrin tarkkuudella.

Muotinvalmistus

Kun muotikomponentit on koneistettu, ne on valmistettava huolellisesti teksturointiin.

-

Pintavalmistus : Muotin onkalon pinnat on kiillotettu korkealle viimeistelytasolle (tyypillisesti SPI A-3 tai B-1), jotta rakenne levitetään tasaisesti. Kaikki kiillotetun pinnan naarmut tai puutteet ovat näkyvissä, jopa teksturoinnin jälkeen.

-

Peite : Kemiallisen etsauksen kannalta vastus tai maski levitetään muotin alueille, joiden tulisi pysyä sileinä, kuten sulkupinnat, ydintapit ja syvät taskut. Tämä suojaa näitä alueita happoliuokselta.

Teksturointi suoritus

Tämä on kriittisin vaihe, jossa tekstuuri levitetään fyysisesti muottiin.

-

Kemiallinen etsausprosessi : Valmistettu muotti on upotettu happohulluun. Happo "syö pois" paljastumattomissa pinnoissa luomalla halutun tekstuurin syvyyden ja kuvion. Prosessi on ajoitettu huolellisesti tarkan tekstuurisyvyyden saavuttamiseksi.

-

Kaiverrusprosessi : Muotti asetetaan laserkaiverruskoneeseen. Kone käyttää CAD -tietoja ampumaan lasersäteen tarkasti muotin pinnan poikki, aiheuttaen tekstuurin ablaattamalla tai sulattamalla terästä.

Tekstuurivikojen vianetsintä

Jopa hyvin suunnitellulla prosessilla voi joskus tapahtua vikoja. Näiden ongelmien ja niiden syiden tunnistaminen on avain onnistuneeseen tekstuurisovellukseen.

Yleiset viat

-

Oranssi kuori : Tämä vika, joka muistuttaa appelsiinin ihoa, tapahtuu, kun muovi ei toista täysin toistuvaa tekstuuria, jättäen karkean, epätasaisen pinnan.

-

Epätasainen rakenne : Tämä tapahtuu, kun tekstuuri osasta on epäjohdonmukaista, ja jotkut alueet näyttävät voimakkaammilta tai tylsemmiltä kuin toiset.

-

Tekstuurin menetys : Tekstuuri näyttää olevan "pesty" tai olematon tietyillä osan alueilla, etenkin syvissä onteloissa tai portin lähellä.

Syyt ja ratkaisut

-

Aineelliset kysymykset : Epäjohdonmukainen materiaalivirta tai matala sulamälämpötila voi estää muovia täyttämästä tekstuurin yksityiskohtia. Ratkaisu : Optimoi injektiomuovausprosessin parametrit, kuten sulan lämpötila ja injektionopeus.

-

Prosessiparametrit : Riittämätön kiinnitysvoima tai alhainen injektiopaine voi johtaa huonoon tekstuurin replikaatioon. Ratkaisu : Nosta injektiopainetta ja säädä pakkausta ja pidä painetta varmistaaksesi, että muovi työnnetään muotin pinnan kaikkiin yksityiskohtiin.

-

Muotin ylläpito : Likainen tai huonosti hoidettu muotti voi aiheuttaa tekstuurivikoja. Epäpuhtaudet voivat estää tekstuurikuvion. Ratkaisu : Säännöllinen muotinpuhdistus ja huolto ovat välttämättömiä johdonmukaisten tulosten kannalta.

Kustannusnäkökohdat injektiomuotin teksturoinnista

Päätös muotin tekstuurista ei ole vain tekninen; Sillä on merkittäviä taloudellisia vaikutuksia. Teksturointikustannukset ovat tekijä, joka on punnittava mahdollisten etujen, kuten parantuneen tuotearvon, parannettujen toimintojen ja vähentyneiden jälkituotannon jälkeisten prosessien suhteen.

Kustannuksiin vaikuttavat tekijät

-

Tekstuurin monimutkaisuus : Mitä monimutkaisempi tai yksityiskohtaisempi tekstuurikuvio, sitä korkeammat kustannukset. Yksinkertaiset, yhtenäiset tekstuurit (kuten SPI D -sarja) ovat yleensä halvempia kuin monimutkaiset, monikuvausmallit tai ne, jotka vaativat useita naamioita kemiallisessa etsauksessa.

-

Muotin koko : Kuvioitavan muotin pinta -ala on ensisijainen kustannuskuljettaja. Suuren autojen kojelaudan muotin teksturointi maksaa huomattavasti enemmän kuin pienen elektronisen komponentin muotin teksturointi.

-

Teksturointimenetelmä : Eri menetelmillä on erilaiset kustannusrakenteet.

-

Kemiallinen etsaus : Usein kustannustehokkaampi suurille, vähemmän monimutkaisille tekstuureille.

-

Laserkaiverrus : Vaikka se on kalliimpaa etukäteen, sen tarkkuus voi vähentää uudelleensuunnittelua ja on ainoa vaihtoehto joillekin monimutkaisille geometrioille ja mikro-tekijöille.

-

Kustannus-hyötyanalyysi

Ennen kuin sitoudut kuvioituun muottiin, perusteellinen kustannus-hyötyanalyysi on välttämätön.

-

Hyötyjen punnitseminen kustannuksista : Harkitse pitkän aikavälin arvoa. Vaikka teksturointi lisää alkuperäisiä työkalukustannuksia, se voi poistaa toissijaisten toimintojen, kuten maalaamisen, jauheen pinnoituksen tai tyynyntulostuksen tarpeen. Lisätty esteettinen vetoomus voi myös komentaa lopputuotteen korkeampaa markkinahintaa.

-

Vähentynyt uusinta : Maskistamalla pieniä pinnan puutteita ja virtauslinjoja, kuvioitu viimeistely voi vähentää hylättyjen osien lukumäärää säästäen rahaa pitkällä tähtäimellä.

Tulevat trendit injektiomuotin teksturoinnissa

Muotin teksturoinnin kenttä kehittyy jatkuvasti tekniikan kehityksen ja kehittyneempien ja toiminnallisempien tuotteiden kysynnän vuoksi.

Teknologian edistysaskeleet

-

Mikrotekstintä : Moderni lasertekniikka mahdollistaa uskomattoman hienon, mikromittaisen tekstuurin luomisen. Näitä tekstuureja voidaan käyttää kevyen diffuusion ohjaamiseen, hydrofobisten (vedenpoistojen) pintojen luomiseen tai jopa haptisen (kosketuspohjaisen) palautekokemuksen tarjoamiseen.

-

Itseparantuvat tekstuurit : Tutkijat tutkivat tapoja luoda tekstuureja, jotka voivat korjata itsensä pienistä naarmuista, tekniikasta, joka voisi mullistaa muovisten osien kestävyyden.

-

AI: n käyttö tekstuurisuunnittelussa : Keinotekoista älykkyyttä käytetään uusien ja monimutkaisten tekstuurikuvioiden luomiseen, jotka on optimoitu tietyille materiaaleille ja toiminnallisille vaatimuksille, suunnittelusyklin lyhentämiseen ja innovatiivisten uusien pintakuvioiden mahdollistamiseen.

Johtopäätös

Injektiomuotin rakenne on paljon enemmän kuin yksinkertainen esteettinen valinta; Se on olennainen osa tuotesuunnittelu- ja valmistusprosessia. Oikea rakenne voi parantaa tuotteen toiminnallisuutta, kestävyyttä ja havaittua arvoa. Harkitsemalla huolellisesti materiaali-, suunnittelu- ja sovellusvaatimuksia sekä ymmärtämällä käytettävissä olevat tekniikat ja niihin liittyvät kustannukset, suunnittelijat ja insinöörit voivat valita täydellisen pintapinnan tuotteidensa herättämiseksi elämään.